1

(21)4846714/08

(22) 03.07.90

(46) 07.09.92. Бюл. № 33

(71)Воронежский политехнический институт

(72)Л, Н. Дедушенко, А, В. Дорохов и Л. А. Федотова

(56)1. Авторское свидетельство СССР № 354942, кл. В 23 В 19/02, 1970.

2. Авторское свидетельство СССР №1196148, кл. В 23 В 19/02, 1984.

(54) ШПИНДЕЛЬНЫЙ УЗЕЛ

(57)Использование: машиностроение, обработка фрезерованием, иглофрезерованием и металлическими щетками. Сущность изобретения: узел включает шпиндель 4, который в невращающемся состоянии выдвигается при помощи винта 5 на нужную

координату. После этого включают вращение шпинделя. В период разгона полукольца 16 перемещаются в расточке шестерни 3 и прижимают сухари 17 к боковым поверхностям шлицев шпинделя. Выбирается зазор в шлицевом соединении шпинделя с шестерней. Внутренняя поверхность сухарей 17 выполнена в виде участка спирали с углом наклона в пределах угла самоторможения. Происходит заклинивание полуколец 16 и сухарей 17 между внутренней поверхностью шестерни и шпинделем. Устраняется радиальный зазор в шпиндельном узле. При торможении полукольца 16 перемещаются в обратном направлении и между внутренней поверхностью полуколец 16 и сухарями 17 образуется зазор, сухари 17 отжимаются, шпиндель получает возможность осевого перемещения. 3 ил.

сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел радиально-сверлильного станка | 1976 |

|

SU610616A1 |

| Роторный автомат для нарезания резьбы | 1980 |

|

SU906654A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Устройство для измерения траектории перемещения оси вращения шпинделя | 1985 |

|

SU1301646A1 |

| Магнитный привод шпинделей хлопкоуборочной машины | 1986 |

|

SU1371594A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| Переносной сверлильный станок | 1982 |

|

SU1115862A1 |

| Роторный автомат для нарезания резьбы | 1987 |

|

SU1465203A2 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| ПЕРЕНОСНОЙ СВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2035269C1 |

Изобретение относится к машиностроению и, в частности, может быть использовано при обработке поверхностей фрезерованием, иглофрезерованием или металлическими щетками в металлорежущих станках или модулях-операторах технологических роботов.

Известно устройство - шпиндельный узел, содержащее корпус, размещенный в последнем вращающийся шпиндель с механизмом его поступательного перемещения

Недостатком данного устройства является невысокая жесткость конструкции.

Наиболее близким по технической сущности к заявляемому устройству является выбранное в качестве прототипа устройство - шпиндельный узел 2, содержащее корпус, размещенный в последнем шпиндель с механизмом его поступательного перемещения и приводной шестерней, соединенной со шпинделем посредством шлицевого соединения.

Недостатком известного устройства является невысокая жесткость конструкции.

Целью изобретения является повышение жесткости конструкции за счет наличия узла выбора зазора.

VI

сл

is

s

Указанная цель достигается тем, что шпиндельный узел, включающий корпус, размещенный в последнем шпиндель с механизмом его поступательного перемещения и приводной шестерней, соединенной со шпинделем посредством шлицевого соединения, имеет полукольца, внутренняя поверхность которых выполнена в виде участка спирали;и подпружиненные сухари, при этом полукольца размещены в выполненной в шестерне расточке, а сухари расположены с возможностью радиального перемещения во впадинах шлицев шпинделя и предназначены для взаимодействия с внутренней поверхностью полуколец.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что отличие состоит в том, что шпиндельный узел снабжен полукольцами, внутренняя поверхность которых выполнена в виде участка спирали, и подпружинен- ными сухарями, при этом полукольца размещены в выполненной в шестерне расточке, а сухари расположены с возможностью радиального перемещения во впадинах шлицев шпинделя и предназначены для взаимодействия с внутренней поверхностью полуколец.

Таким образом, заявляемое устройство соответствует критерию изобретения новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия.

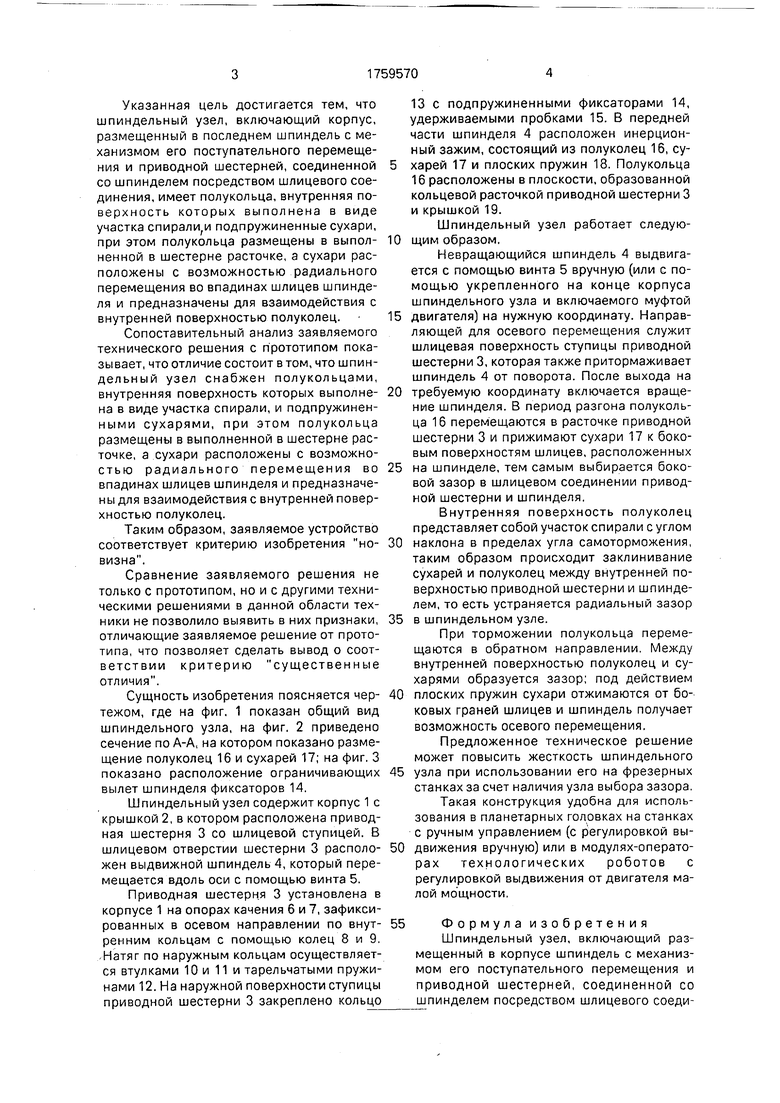

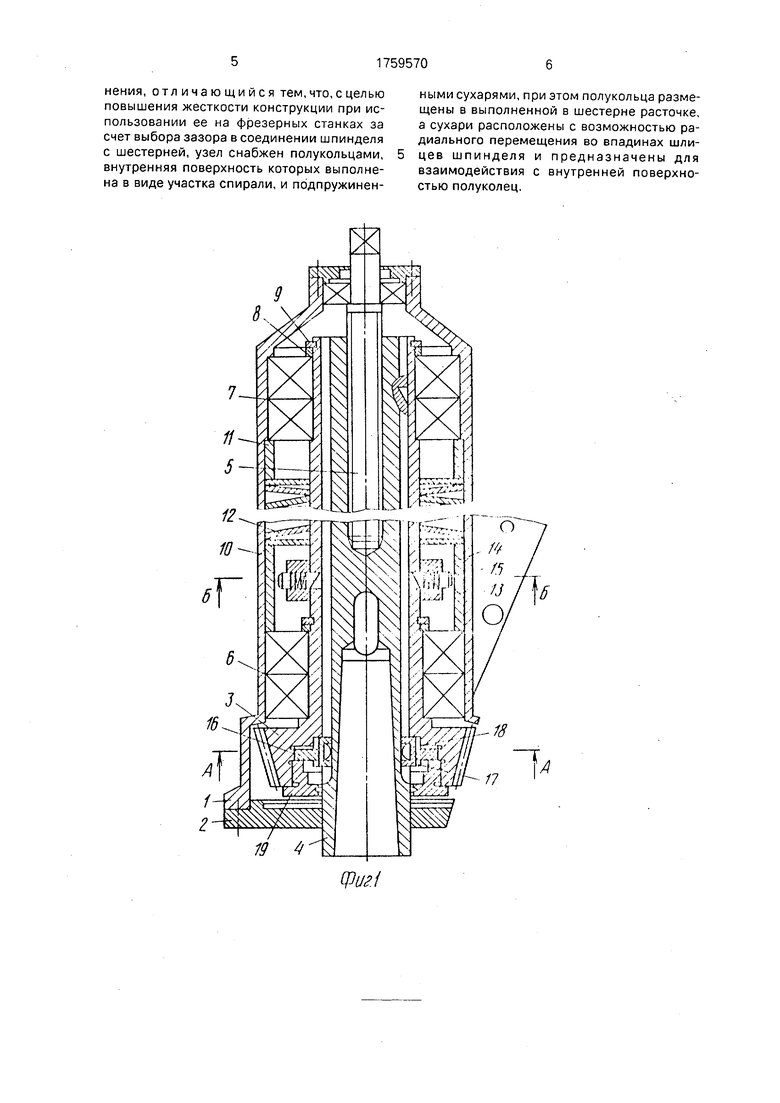

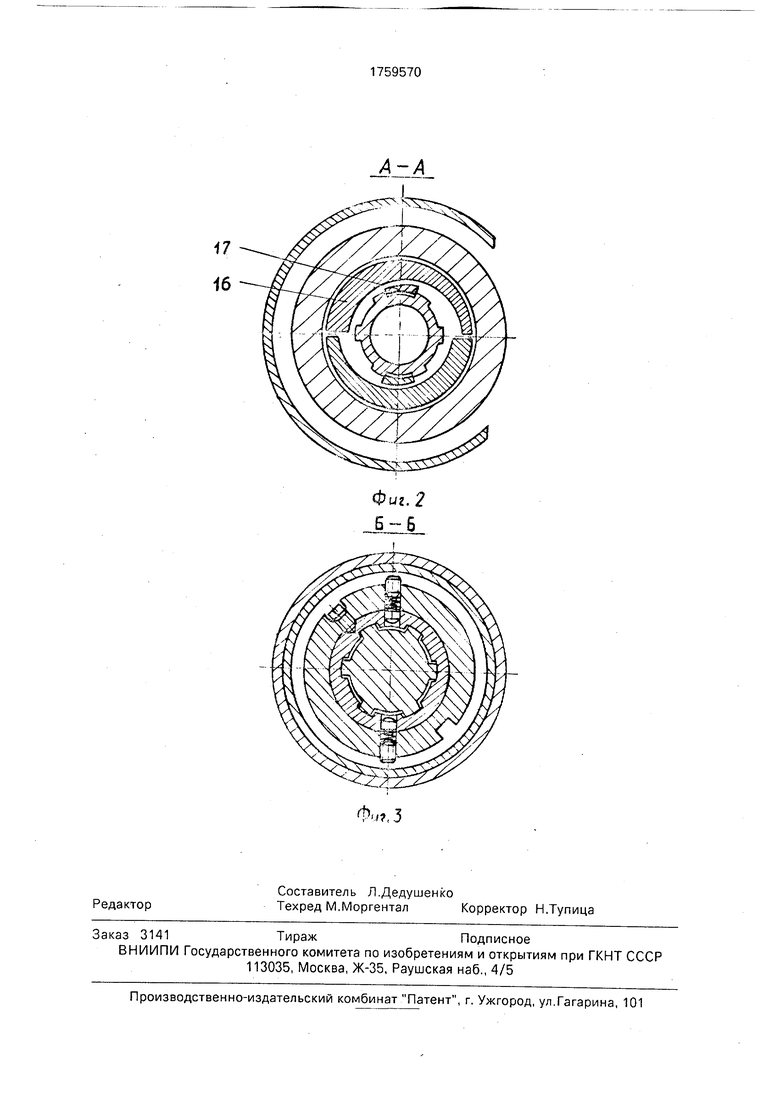

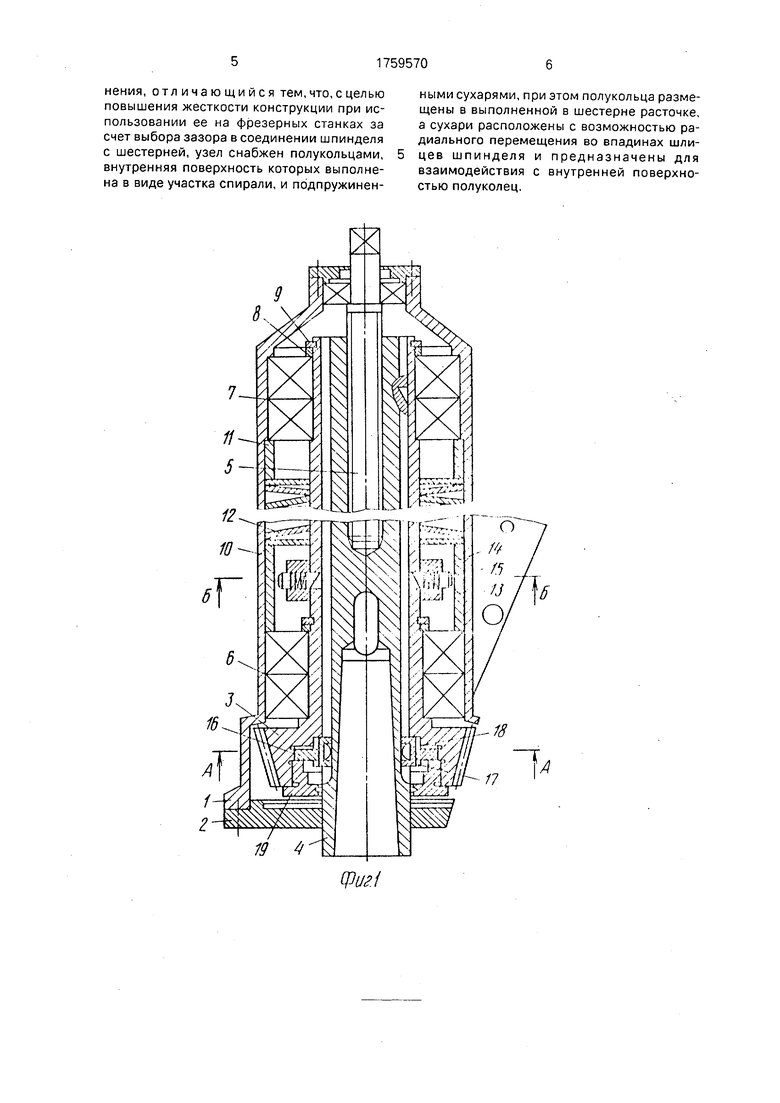

Сущность изобретения поясняется чертежом, где на фиг. 1 показан общий вид шпиндельного узла, на фиг. 2 приведено сечение по А-А, на котором показано размещение полуколец 16 и сухарей 17; на фиг. 3 показано расположение ограничивающих вылет шпинделя фиксаторов 14.

Шпиндельный узел содержит корпус 1 с крышкой 2, в котором расположена приводная шестерня 3 со шлицевой ступицей. В шлицевом отверстии шестерни 3 расположен выдвижной шпиндель 4, который перемещается вдоль оси с помощью винта 5.

Приводная шестерня 3 установлена в корпусе 1 на опорах качения б и 7, зафиксированных в осевом направлении по внутренним кольцам с помощью колец 8 и 9. /Натяг по наружным кольцам осуществляется втулками 10 и 11 и тарельчатыми пружинами 12. На наружной поверхности ступицы приводной шестерни 3 закреплено кольцо

13 с подпружиненными фиксаторами 14, удерживаемыми пробками 15. В передней части шпинделя 4 расположен инерционный зажим, состоящий из полуколец 16, сухарей 17 и плоских пружин 18. Полукольца 16 расположены в плоскости, образованной кольцевой расточкой приводной шестерни 3 и крышкой 19.

Шпиндельный узел работает следующим образом.

Невращающийся шпиндель 4 выдвигается с помощью винта 5 вручную (или с помощью укрепленного на конце корпуса шпиндельного узла и включаемого муфтой

двигателя) на нужную координату. Направляющей для осевого перемещения служит шлицевая поверхность ступицы приводной шестерни 3, которая также притормаживает шпиндель 4 от поворота. После выхода на

требуемую координату включается вращение шпинделя. В период разгона полукольца 16 перемещаются в расточке приводной шестерни 3 и прижимают сухари 17 к боковым поверхностям шлицев, расположенных

на шпинделе, тем самым выбирается боковой зазор в шлицевом соединении приводной шестерни и шпинделя.

Внутренняя поверхность полуколец представляет собой участок спирали с углом

наклона в пределах угла самоторможения, таким образом происходит заклинивание сухарей и полуколец между внутренней поверхностью приводной шестерни и шпинделем, то есть устраняется радиальный зазор

в шпиндельном узле.

При торможении полукольца перемещаются в обратном направлении. Между внутренней поверхностью полуколец и сухарями образуется зазор; под действием

плоских пружин сухари отжимаются от боковых граней шлицев и шпиндель получает возможность осевого перемещения.

Предложенное техническое решение может повысить жесткость шпиндельного

узла при использовании его на фрезерных станках за счет наличия узла выбора зазора. Такая конструкция удобна для использования в планетарных головках на станках с ручным управлением (с регулировкой выдвижения вручную) или в модулях-операторах технологических роботов с регулировкой выдвижения от двигателя малой мощности.

Формула изобретения

Шпиндельный узел, включающий размещенный в корпусе шпиндель с механизмом его поступательного перемещения и приводной шестерней, соединенной со

шпинделем посредством шлицевого соединения, отличающийся тем, что, с целью повышения жесткости конструкции при использовании ее на фрезерных станках за счет выбора зазора в соединении шпинделя с шестерней, узел снабжен полукольцами, внутренняя поверхность которых выполнена в виде участка спирали, и подпружинен г

19

ными сухарями, при этом полукольца размещены в выполненной в шестерне расточке, а сухари расположены с возможностью радиального перемещения во впадинах шлицев шпинделя и предназначены для взаимодействия с внутренней поверхностью полуколец.

А-А

Авторы

Даты

1992-09-07—Публикация

1990-07-03—Подача