Изобретение относится к машиностроению, в частности к способам приработки пары трения при обкатке узлов трения, например шестеренных гидромашин.

Известен способ приработки пар трения, выбранный в качестве аналога, в котором пару трения включают в электрическую цепь так, что деталь из антифрикционного материала является анодом, увеличивают контактное давление на паре трения пропорционально квадрату времени приработки, напряжение электрической цепи уменьшают из условия постоянства протекающего в ней тока, время приработки выбирают из условия достижения эксплуатационных характеристик на детали из антифрикционного материала 1.

Известен также способ приработки пары трения, выбранный в качестве прототипа, заключающийся в том, что смазанную пару трения, один из элементов которой выполнен из антифрикционного материала, включают в электрическую цепь так, что элемент является анодом, приводят в движение пару трения, увеличивают контактное давление, уменьшают напряжение электрической цепи при постоянной величине тока и регистрируют параметры трния, по которым оценивают время приработки пары трения. Для снижения длительности приработки

VI

сл ю

сл о

увеличение контактного давления осуществляют пропорционально кубу времени, а время приработки оценивают из условия достижения эксплуатационных характеристик на элементе из антифрикционного материала. Способ отличается тем, что смазывание пары трения осуществляют маловязкой жидкостью 2.

При использовании описанного способа трудно обеспечить увеличение контактного давления на паре трения в готовом изделии, а значит и сократить время приработки и осуществить стабильность протекания в цепи электрического тока за счет снижения напряжения, так как электрическое сопротивление трибопары незначительно, что снижает долговечность трибослоя.

Целью предлагаемого способа является сокращение времени приработки и повышение долговечности пары трения. Для достижения поставленной цепи смазанную пару трения, один из элементов которой выполнен из антифрикционного материала, включают в электрическую цепь при постоянной величине электрического тока так, что этот элемент является анодом, осуществляют скольжение пары трения, создают контактное давление и регистрируют параметры трения, по которым оценивают время приработки, перед включением пары трения в электрическую цепь отводят из зоны трения тепло и продукты трения путем гидродинамического или гидростатического смазывания, скольжение осуществляют также перед включением в электрическую цепь со скоростью, равной эксплуатационной, величину контактного давления выбирают равной эксплуатационному, в качестве параметров трения определяют толщину д приработоч- ного анодного слоя, плотность j прирабо- точного анодного слоя, электрохимический эквивалент Эа анодного металла, коэффициент ц растворения приработочного слоя и плотность I тока, а время г приработки определяют из соотношения:

г- 3-J

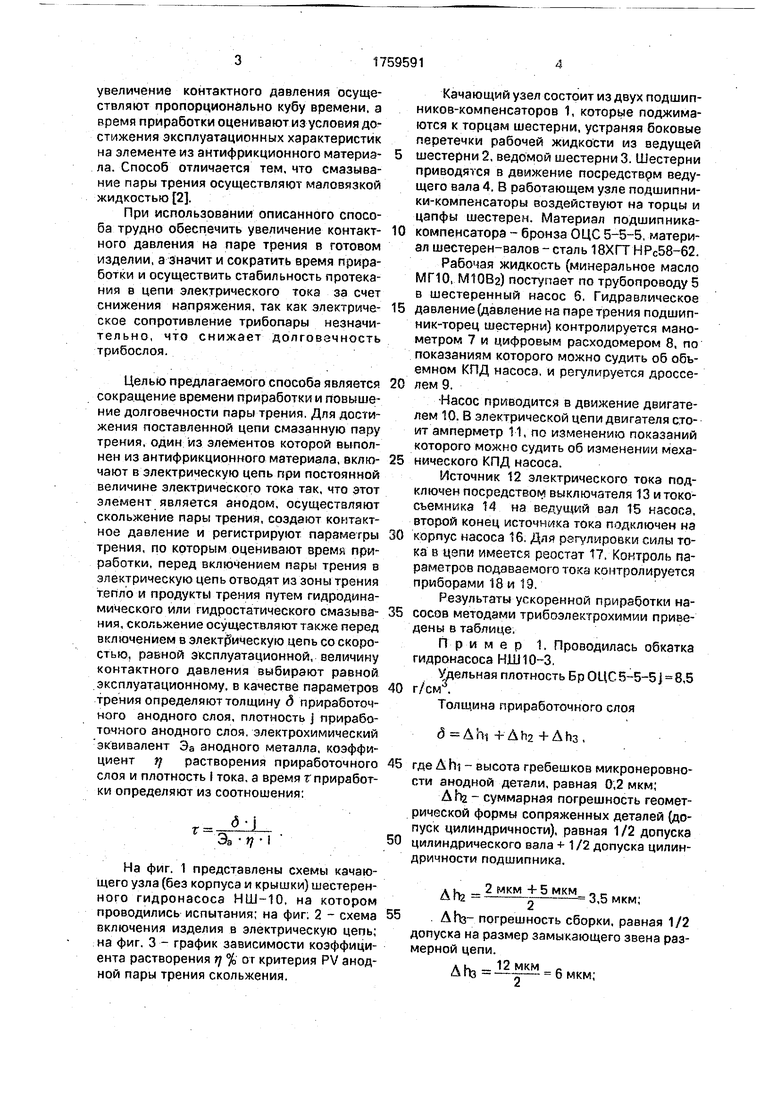

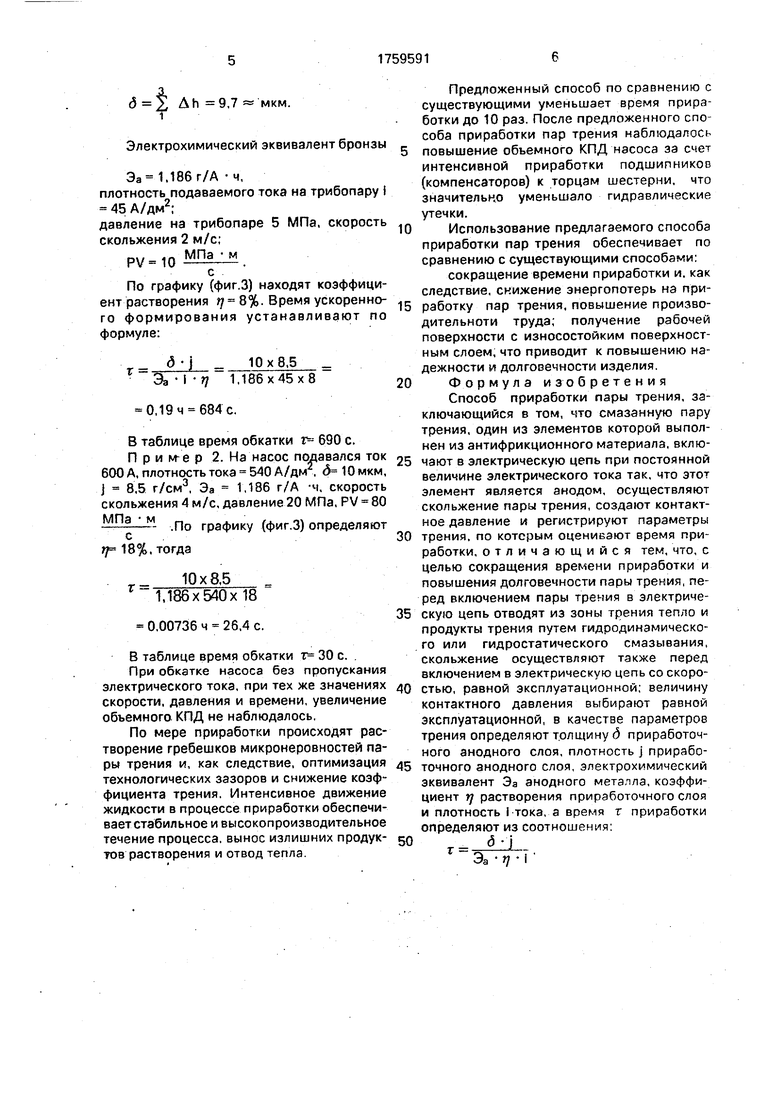

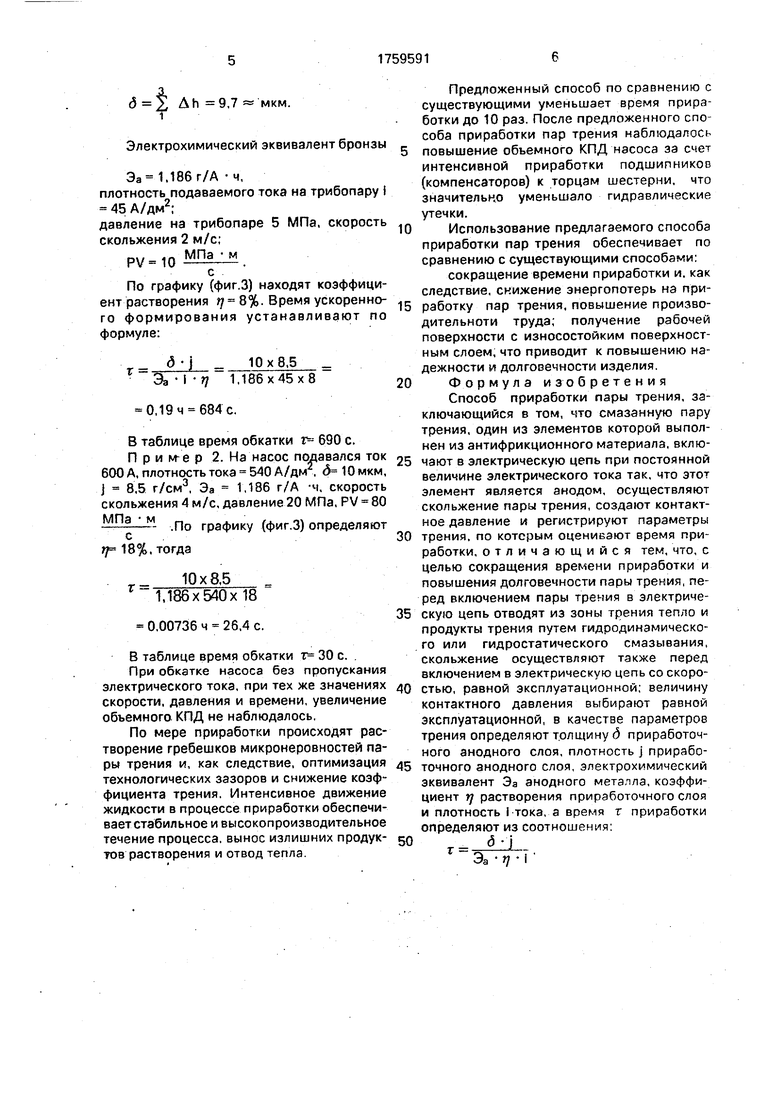

На фиг. 1 представлены схемы качающего узла (без корпуса и крышки) шестеренного гидронасоса НШ-10, на котором проводились испытания; на фиг. 2 - схема включения изделия в электрическую цепь; на фиг. 3 - график зависимости коэффициента растворения г) % ог критерия PV анодной пары трения скольжения.

Качающий узел состоит из двух подшипников-компенсаторов 1, которые поджимаются к торцам шестерни, устраняя боковые перетечки рабочей жидкости из ведущей

шестерни 2, ведомой шестерни 3. Шестерни приводятся в движение посредстврм ведущего вала 4, В работающем узле подшипники-компенсаторы воздействуют на торцы и цапфы шестерен. Материал подшил никакомпенсатора - бронза ОЦС 5-5-5, материал шестерен-валов - сталь 18ХГТ НРс58-62. Рабочая жидкость (минеральное масло МПО, M1QB2) поступает по трубопроводу 5 в шестеренный насос 6. Гидравлическое

давление (давление на паре трения подшипник-торец шестерни) контролируется манометром 7 и цифровым расходомером 8, по показаниям которого можно судить об объемном КПД насоса, и регулируется дросселем9.

Насос приводится в движение двигателем 10. В электрической цепи двигателя стоит амперметр 11, по изменению показаний которого можно судить об изменении механического КПД насоса.

Источник 12 электрического тока подключен посредством выключателя 13 и токосъемника 14 на ведущий вал 15 насоса, второй конец источника тока подключен на

корпус насоса 16. Для регулировки силы тока в цепи имеется реостат 17. Контроль параметров подаваемого тока контролируется приборами 18 и 19.

Результаты ускоренной приработки насосов методами трибоэлектрохимми приведены в таблице,

Пример 1. Проводилась обкатка гидронасоса HJLL110-3.

Удельная плотность Бр ОЦС5-5-5 8,5

г/смЛ

Толщина приработочного слоя

- -Ari2+Ah3,

где A hi - высота гребешков микронеровности анодной детали, равная 0,2 мкм;

Aha - суммарная погрешность геометрической формы сопряженных деталей (допуск цилиндричности), равная 1/2 допуска

цилиндрического вала + 1 /2 допуска цилиндричности подшипника.

Аи 2 мкм+5 мкм

Д Па г 3.5 мкм;

55ДЬз- погрешность сборки, равная 1/2

допуска на размер замыкающего звена размерной цепи.

A L.12 МКМс

А Пз --у- 6 мкм;

5

-$

Ah 9,7 мкм.

Электрохимический эквивалент бронзы

Эа 1.186 г/А -ч,

плотность подаваемого тока на трибопару i 45 А/дм2;

давление на трибопаре 5 МПа, скорость скольжения 2 м/с;

МПа. м с

По графику (фиг.З) находят коэффициент растворения ; 8%. Время ускоренного формирования устанавливают по формуле:

(. -

а

10x8,5

Эа I Г} 1,186x45x8 0,19 ч 684 с.

В таблице время обкатки г 690 с.

П р и м- е р 2. На насос подавался ток 600 А, плотность тока 540 А/дм , д 10 мкм, j 8,5 г/см3, Эа 1,186 г/А -ч, скорость скольжения 4 м/с, давление 20 МПа, PV 80

-- .По графику (фиг.З) определяют

тр 18%, тогда

г

10x8,5

1,186x540x18

- 0,00736 ч 26,4 с.

В таблице время обкатки т 30 с.

При обкатке насоса без пропускания электрического тока, при тех же значениях скорости, давления и времени, увеличение объемного КПД не наблюдалось,

По мере приработки происходят растворение гребешков микронеровностей пары трения и, как следствие, оптимизация технологических зазоров и снижение коэффициента трения. Интенсивное движение жидкости в процессе приработки обеспечивает стабильное и высокопроизводительное течение процесса, вынос излишних продуктов растворения и отвод тепла.

Предложенный способ по сравнению с существующими уменьшает время приработки до 10 раз. После предложенного способа приработки пар трения наблюдалось 5 повышение объемного КПД насоса за счет интенсивной приработки подшипников (компенсаторов) к торцам шестерни, что значительно уменьшало гидравлические утечки.

10 Использование предлагаемого способа приработки пар трения обеспечивает по сравнению с существующими способами:

сокращение времени приработки и, как следствие, снижение энергопотерь на при5 работку пар трения, повышение произво- дительноти труда; получение рабочей поверхности с износостойким поверхностным слоем, что приводит к повышению надежности и долговечности изделия.

0 Формула изобретения

Способ приработки пары трения, заключающийся в том, что смазанную пару трения, один из элементов которой выполнен из антифрикционного материала, вклю5 чают в электрическую цепь при постоянной величине электрического тока так. что этот элемент является анодом, осуществляют скольжение пары трения, создают контактное давление и регистрируют параметры

0 трения, по которым оценивают время приработки, отличающийся тем, что, с целью сокращения времени приработки и повышения долговечности пары трения, перед включением пары трения в электриче5 скую цепь отводят из зоны трения тепло и продукты трения путем гидродинамического или гидростатического смазывания, скольжение осуществляют также перед включением в электрическую цепь со скоро0 стью, равной эксплуатационной; величину контактного давления выбирают равной эксплуатационной, в качестве параметров трения определяют тол щи ну д приработоч- ного анодного слоя, плотность j прирабо5 точного анодного слоя, электрохимический эквивалент Эа анодного металла, коэффициент г растворения приработочного слоя и плотность i тока, а время г приработки определяют из соотношения:

0 т Д-i

Эа Ц Т

площадь трибоконтакта:

плотность тока;

объемный КПД;

ток, подаваемый на трибопары;

давление, подводимое к трибопарам;

время обкатки;

скорость скольжения шестерен гидронасоса;

ток, потребляемый электродвигателем привода до ускоренной обкатки;

ток, потребляемый электродвигателем после обкатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приработки пары трения | 1988 |

|

SU1535689A1 |

| Способ приработки пары трения | 1985 |

|

SU1250909A1 |

| Способ электрохимико-механической приработки коренных шеек коленчатого вала | 2018 |

|

RU2690133C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| Способ обработки поверхности трения | 1989 |

|

SU1732232A1 |

| Способ повышения износостойкости пар трения | 1987 |

|

SU1553883A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕРАЗЪЕМНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2280550C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2241783C1 |

| ПРИРАБОТОЧНОЕ МАСЛО | 2018 |

|

RU2673494C1 |

| СПОСОБ АНОДНО-МЕХАНИЧЕСКОГО ХОНИНГОВАНИЯ | 2002 |

|

RU2242338C2 |

Изобретение относится к машиностроению, в частности к способам приработки пар трения при обкатке узлов трения, например шестеренных гидромашин. Целью изобретения является сокращение времени приработки и повышение долговечности пары трения. Смазанную пару трения, один из элементов которой выполнен из антифрикционного материала, включают в электрическую цепь при постоянной величине электрического тока так, что этот элемент является анодом. Осуществляют скольже-. ние пары трения. Создают контактное давление и регистрируют параметры трения, по которым оценивают время приработки. Перед включением пары трения в электрическую цепь отводят из зоны трения тепло и продукты трения путем гидродинамического или гидростатического смазывания, скольжение осуществляют также перед включением в электрическую цепь со скоростью, равной эксплуатационной Величину контактного давления выбирают равной эксплуатационному. В качестве параметров трения определяют толщину д прира- боточного анодного слоя, плотность j приработочного анодного слоя, электрохимический эквивалент Эа анодного металла, коэффициент ц растворения приработочного слоя и плотность I тока, а время г приработки определяют из соотношения: т 5 j /Эа V i. 3 ил., 1 табл.

Высокое давление

Фиг

//г/зкае

defaes/ve

П

/

Материал столь (катод)

бронза (анод) смазка: минеральное масло MfOSg

У -const ялотнос/пь токау - const

18

Я, А

11 8

/i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приработки пары трения | 1985 |

|

SU1250909A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приработки пары трения | 1988 |

|

SU1535689A1 |

Авторы

Даты

1992-09-07—Публикация

1990-09-10—Подача