Изобретение относится к машиностроению, а именно к составам абразивных масс для изготовления методом литья абразивного инструмента, например зубчатых хонов, абразивных червяков.

Известна абразивная масса с применением полиацетальполиуретсжа. Состав, мас.%: абразив 54,88 - 69,35; полиэтилен- полиамин 2,87 - 4,23; смола ДЭГ-1 0,82 - 4,16; полиацетальполиуретан 1,39 - 3,29; эпоксидная смола остальное.

Наиболее близкой по составу к предлагаемой является абразивная масса, содержащая, мас.%: абразив 53,46 - 72,42; полиэтиленполиамин 2,46 - 4,18; капролак- там 1,4 - 3,34; полиэтилсилоксэновую жидкость 0,56 - 2,81: эпоксидную смолу остальное.

Инструмент, изготовленный из известных масс, близок по свойствам друг к другу, но его прочностные характеристики недостаточно высокие.

Целью изобретения является повышение стойкости инструмента.

Для этого абразивная масса, включающая абразив, эпоксидную смолу, полиэтиленполиамин и органический модификатор - капролактам или полиацетальполиуретан, дополнительно содержит фенольные основания Манниха смесь Агидолов 51,52,53 или Агидол АФ-2 при следующем соотношении компонентов, мас.%: абразив 54,9 - 69,3; полиэтиленполиамин 2,5 - 4,2; фенольное основание Манниха: смесь Агидолов 51,52,53или Агидол ФА-2 1,4-4,9: полиацетальполиуретан или капролактам 1,4 - 3,3; эпоксидная смола остальное.

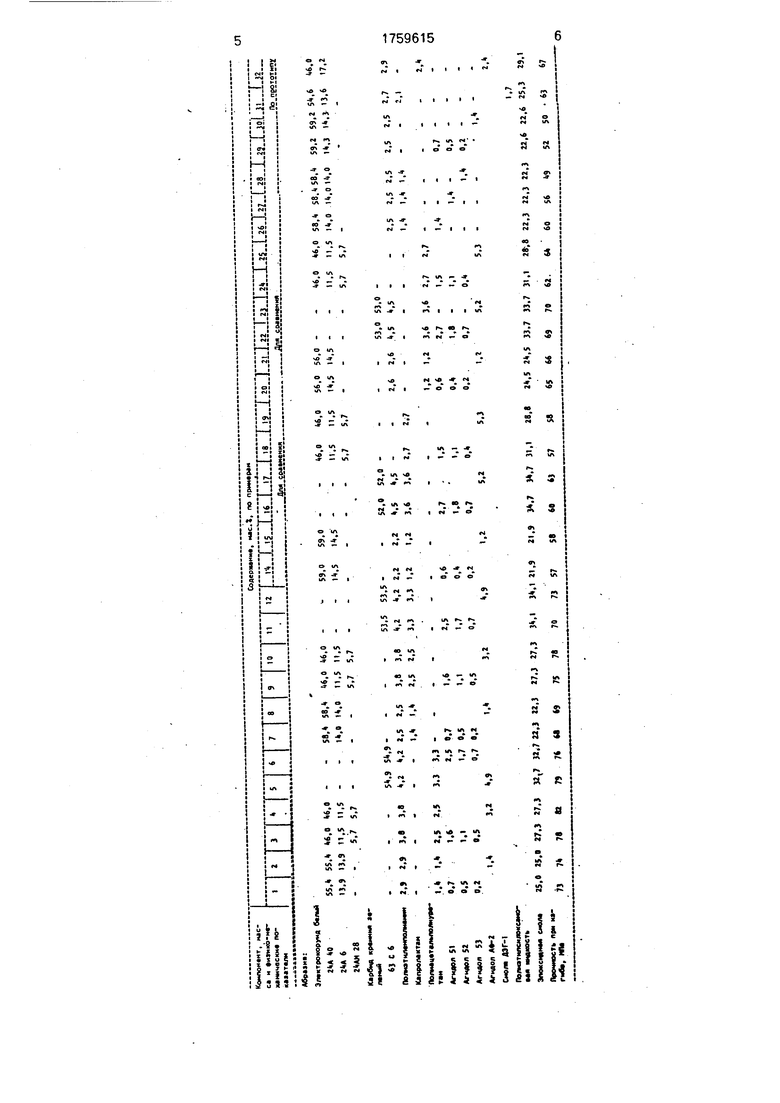

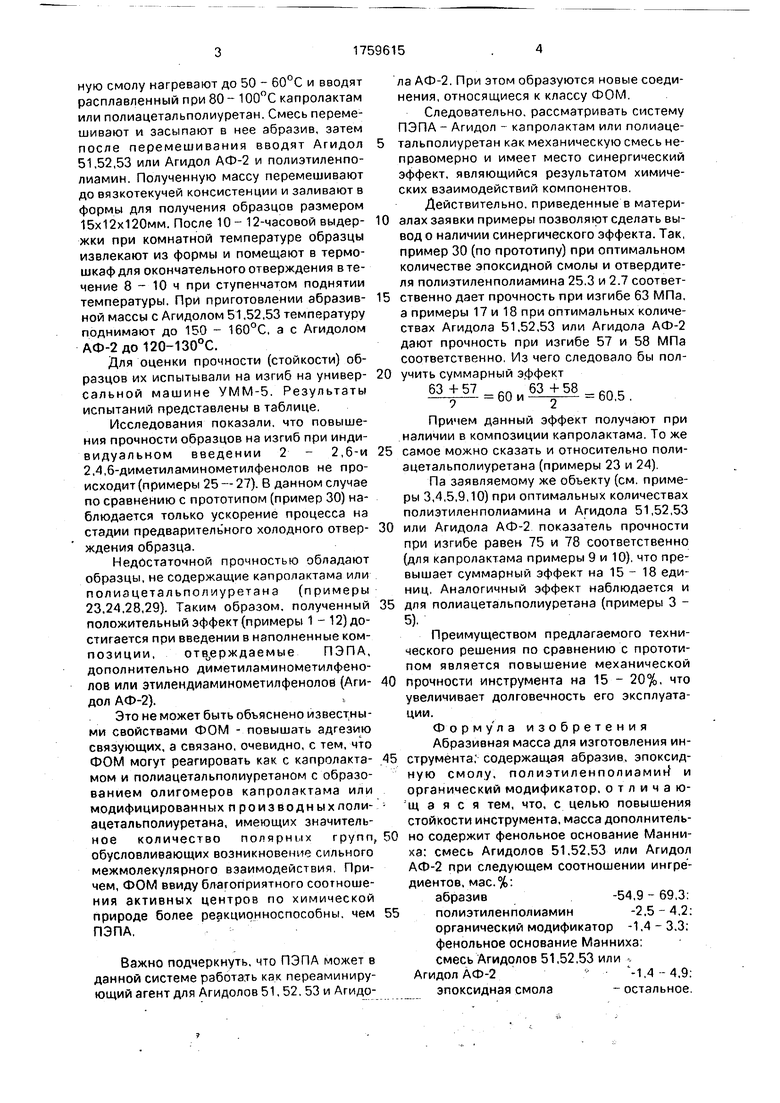

Были приготовлены смеси компонентов, составы которых представлены в таблице. В качестве абразива могут быть использованы электрокорунд белый, нормальный, карбид кремния зеленый с зернистостью от М 28 до 40, а также смеси этих материалов. В качестве эпоксидной смолы могут быть использованы смолы ЭД-20 и ЭД-16.

Приготовление массы осуществляется в следующей последовательности: эпоксидСО

с

XI

СП

ю о

СП

ную смолу нагревают до 50 - 60°С и вводят расплавленный при 80 - 100°С капролактам или полиацетальполиуретан. Смесь перемешивают и засыпают в нее абразив, затем после перемешивания вводят Агидол 51,52,53 или Агидол АФ-2 и полиэтиленпо- лиамин. Полученную массу перемешивают до вязкотекучей консистенции и заливают в формы для получения образцов размером 15х12х120мм. После 10 - 12-часовой выдер- жки при комнатной температуре образцы извлекают из формы и помещают в термошкаф для окончательного отверждения в течение 8 - 10 ч при ступенчатом поднятии температуры. При приготовлении абразив- ной массы с Агидолом 51,52,53 температуру поднимают до 150 - 160°С, а с Агидолом АФ-2 до 120-130°С.

Для оценки прочности (стойкости) образцов их испытывали на изгиб на универ- сальной машине УММ-5. Результаты испытаний представлены в таблице.

Исследования показали, что повышения прочности образцов на изгиб при инди- видуальном введении 2 - 2,6-и 2,4,6-диметиламинометилфенолов не происходит (примеры 25 - 27). В данном случае по сравнению с прототипом (пример 30) наблюдается только ускорение процесса на стадии предварительного холодного отвер- ждения образца.

Недостаточной прочностью обладают образцы, не содержащие капролактама или полиацетальполиуретана (примеры 23.24.28,29). Таким образом, полученный положительный эффект (примеры 1 - 12) достигается при введении в наполненные ком- позиции, отв0ерждаемые ПЭПА, дополнительно диметиламинометилфено- лов или этилендиаминометилфенолов (Аги- дол АФ-2).

Это не может быть объяснено известными свойствами ФОМ - повышать адгезию связующих, а связано, очевидно, с тем, что ФОМ могут реагировать как с капролакта- мои и полиацетальпопиуретаном с образованием олигомеров капролактама или модифицированных п роизводныхполи- ацетальполиуретана, имеющих значительное количество полярных групп обусловливающих возникновение сильного межмолекулярного взаимодействия. Причем, ФОМ ввиду благоприятного соотношения активных центров по химической природе более реакционноспособны. чем ПЭПА.

Важно подчеркнуть, что ПЭПА может в данной системе работать как переаминиру- ющий агент для Агидолов 51,52. 53 и Агидола АФ-2. При этом образуются новые соединения, относящиеся к классу ФОМ.

Следовательно, рассматривать систему ПЭПА - Агидол - капролактам или полиацетальполиуретан как механическую смесь неправомерно и имеет место синергический эффект, являющийся результатом химических взаимодействий компонентов.

Действительно, приведенные в материалах заявки примеры позволяют сделать вывод о наличии синергического эффекта. Так, пример 30 (по прототипу) при оптимальном количестве эпоксидной смолы и отвердите- ля полиэтиленполиамина 25.3 и 2.7 соответственно дает прочность при изгибе 63 МПа, а примеры 17 и 18 при оптимальных количествах Агидола 51,52,53 или Агидола АФ-2 дают прочность при изгибе 57 и 58 МПа соответственно. Из чего следовало бы получить суммарный эффект

63 +57 сп 63 +58 спс 2 60 60,5 .

Причем данный эффект получают при наличии в композиции капролактама. То же самое можно сказать и относительно полиацетальполиуретана (примеры 23 и 24).

Па заявляемому же объекту (см. примеры 3,4,5,9,10) при оптимальных количествах полиэтиленполиамина и Агидола 51,52,53 или Агидола АФ-2 показатель прочности при изгибе равен 75 и 78 соответственно (для капролактама примеры 9 и 10), что превышает суммарный эффект на 15 - 18 единиц, Аналогичный эффект наблюдается и для полиацетальполиуретана (примеры 3 - 5).

Преимуществом предлагаемого технического решения по сравнению с прототипом является повышение механической прочности инструмента на 15 - 20%, что увеличивает долговечность его эксплуатации.

Формула изобретения Абразивная масса для изготовления инструмента; содержащая абразив, эпоксидную смолу, полиэтиленполиамин и органический модификатор, отличающаяся тем, что, с целью повышения стойкости инструмента, масса дополнительно содержит фенольное основание Манни- ха: смесь Агидолов 51,52,53 или Агидол АФ-2 при следующем соотношении ингредиентов, мас.%:

абразив-54,9 - 69,3:

полиэтиленполиамин-2,5-4,2:

органический модификатор -1,4 - 3.3: фенольное основание Манниха: смесь Агидолов 51,52,53 или -, Агидол АФ-2 -1,4-4,9:

эпоксидная смола- остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отвердителя для эпоксидиановых смол | 1990 |

|

SU1754709A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2014 |

|

RU2574183C1 |

| Масса для изготовления абразивного инструмента | 2016 |

|

RU2620208C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2008 |

|

RU2392109C1 |

| Масса для изготовления абразивного инструмента на связке из эпоксидной смолы | 1987 |

|

SU1505769A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2010781C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2007 |

|

RU2374282C2 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2006 |

|

RU2309966C1 |

| Композиция для склеивания и покрытия | 1990 |

|

SU1775453A1 |

| Полимерная композиция для пропитки каркаса | 2019 |

|

RU2717596C1 |

Использование: при изготовлении абразивного инструмента методом литья, например зубчатых хонов, абразивных червяков. Сущность изобретения: абразивная масса содержит, мас.%: абразив 54,9 - 63,3: поли- этиленполиамин 2,5 - 4.2; органический модификатор 1,4 - 3,3; фенольное основание Манниха: смесь Агидолов 51,52,53 или Аги- дол АФ-2 1,4-4,9; эпоксидная смола остальное. Обеспечивает получение более прочного абразивного инструмента. 1 табл.

| Авторское свидетельство СССР № 755537, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Абразивная масса для изготовления инструмента | 1977 |

|

SU674887A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-09-07—Публикация

1990-07-24—Подача