Изобретение относится к области машиностроения, а именно к составам масс на связке из эпоксидных смол для изготовления методом литья абразивного инструмента, например зубчатых хонов, абразивных червяков.

Цель изобретения - повышение качества инструмента путем .повышения прочности сырых заготовок .

Поставленная цель достигается тем, что в массе на основе эпоксидной смолы, содержащей абразив, пластификатор и отвердители амидного типа и типа алифатических полиами- нов, вкачестве пластификатора используется олигоэфирциклокарбонат при следующем соотношении компо- .нентов, мас.%:

Абразив 53,5-70,2

Отвердитель типа

алифатических

полиаминов 3,7-6,7

Отвердитель амидного типа 1,4-3,3 Пластификатор- олигоэфирцикло- карбонат 3,0-10,0 Эпоксидная

смолаОстальное

Используется олигоэфирциклокарбонат марки Лапролат, являющийся продуктом взаимодействия олигоэфир- эпоксида с двуокисью углерода,представляет собой вязкотекучую жидкость янтарного цвета.

Масса отличается высоким содержанием пластификатора. Соотношение лапролата к эпоксидной смоле по массе составляет 1:(2,7-7,0).

Результатом предлагаемого соотношения компонентов является повышение прочности заготовок шлифовального инструмента на стадии его предварительного отверждения без ухудшеСП

о

Оп 1

05

;о

315

ния физико-механических характерист после термической обработки. Полученный эффект обеспечивается за счет того, что введенный пластифи- катор Лапролат взаимодействует с частью полиэтиленполиамина с образованием олигоуретандиа1 ина, а последний с частью эпоксидной смолы с образованием полиоксипропиленгид- роксиуретана, который и придает системе на стадии предварительного отверждения повышенную прочность. Эффект достигается только при. повышенном введении Лапролата в мае- су (3,0-10,0%), в традиционных количествах полученный результат не выше, чем от введения известных пластфикаторов (ДЭГ-1,ДБФ). Верхний предел содержания лапролата обусловлен тем, что заметно снижается вязкость массы, что приводит к осаждению абразива (к снижению его содержания в поверхностном слое), нижний предел обусловлен заметным снижением проч- ности сырых .заготовок .инструмента.

Пример 1. Готовят массу следующего состава, мас.%:

Электрокорунд

белый 24А4056,2

Электрокорунд

белый 24 Аб .14,0

ПоЛиэтиленполиамин 3,7

Капролактам 1,4

Олигоэфирцикло-

карбонат 3,0

Эпоксидная смола 21,7

Приготовление массы осуществляют в следующей последовательности. Эпоксидную смолу нагревают до 50 - 60 С и вводят расплавленные при - 70-80°С капролактам и олигозфир- циклокарбонат. Смесь перемешивают и засыпают в нее абразив-электрокорун белый, а затем полиэтиленполиа1 Шн. Полученную массу перемешивают до однородной вязкотекучей. консистен- и заливают в формы для получения образцов размером 15x12x120 мм. После 10.-12-часовой вьщержки при комнатной температуре образцы извлекают из формы и помещают в термошка для окончательного отверждения,где выдерживают в течение 8-10 ч,при ступенчатом поднятии температуры до

120-140°С.

Пример 2. Готовят абразивную массу и образцы аналогично прию 15 20 25

30

ос

Q

5

0

5

меру 1, но при следующем соотношении компонентов, мас.%: Электрокорунд

белый .24А2546,4

Электрокорунд 24А615,4

ПоЛиэтиленполиамин5,2

Капролактам2,3

Олигоэфирциклокарбопат 6,5 Эпоксидная смола24,2

Пример 3. Готовят абразивную массу и образцы аналогично примеру 1,но при следующем соотношении компонентов, мас,%: Карбид кремния зеленый 6ЗСб53,5

ПоЛиэтиленполиамин6,7

Капролактам3,3

Олигоэфирциклокарбонат 10,0 Эпоксидная смола26,5

Пример 4. ДпГя сравнения готовят абразивную массу и образцы аналогично примеру 1, но при следующем соотношении компонентов, масо%: Электрокорунд

белый 24А4053,9

Электрокорунд

белый 24А617,9

ПоЛиэтиленполиамин3,5

Капролактам1,2

Олиэгофирциклокарбснат 2,5 Эпоксидная смола21,0

Пример 5. Готовят абразивную массу и образцы аналогично примеру 1, но при следуюп(ем соотношении компонентов, мас.%: Карбид кремния зеленый 6ЗСб52,0

ПоЛиэтиленполиамин6,9

Капролактам3,5

Олигоэфирциклокарбонат 10,5 Эпоксидная смола27,1

Пример 6 (из)зестный) . Готовят абразивную массу с использованием в качестве пластификатора полизтил- силоксановой жидкости ПЭС-5 со следующим соотношением компонентов, мас.%:

Электрокорунд

белый 24А2551,2

Электрокорунд

бельй 24А616,7

ПоЛиэтиленполиамин3,3

Капролактам2,4

Пластификатор (поли- этилсилоксановая яид- кость ПЭС-5 или Лапролат)1,7 Эпоксидная смола 24,7

Пример 7 (известный). Готовят абразивную массу по примеру 6, но с использоващем в качестве плас- тификатора лапропата (в количестве 1,7 мас.%).

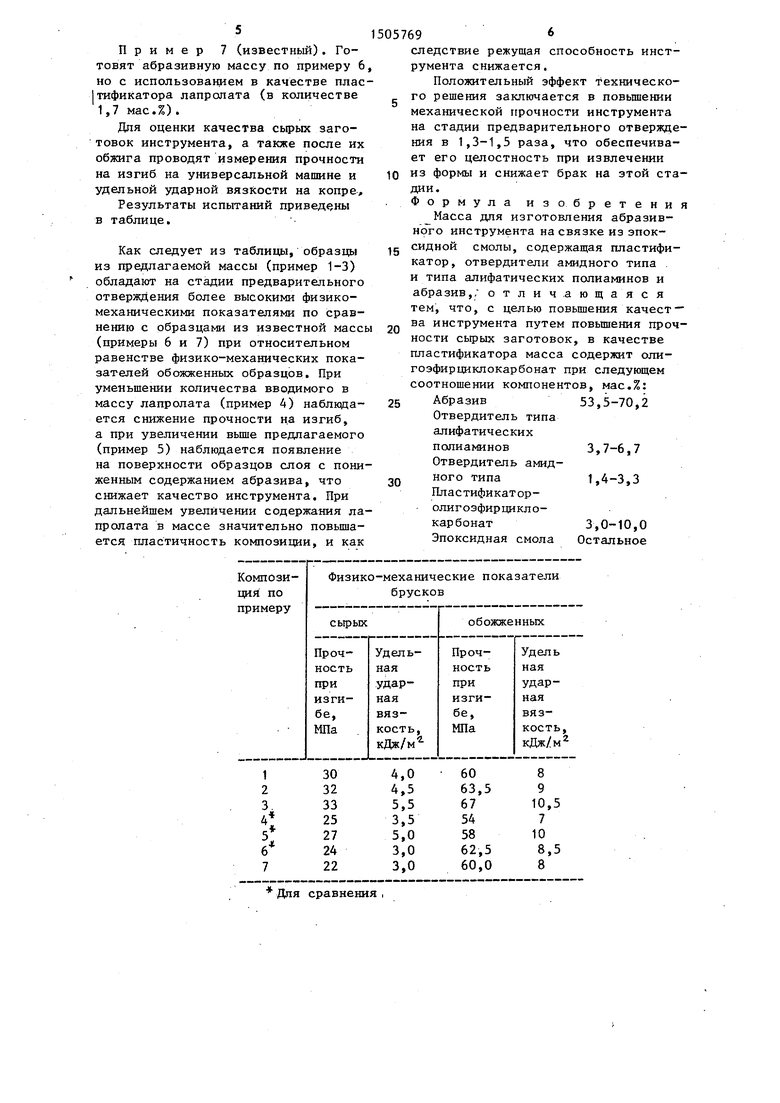

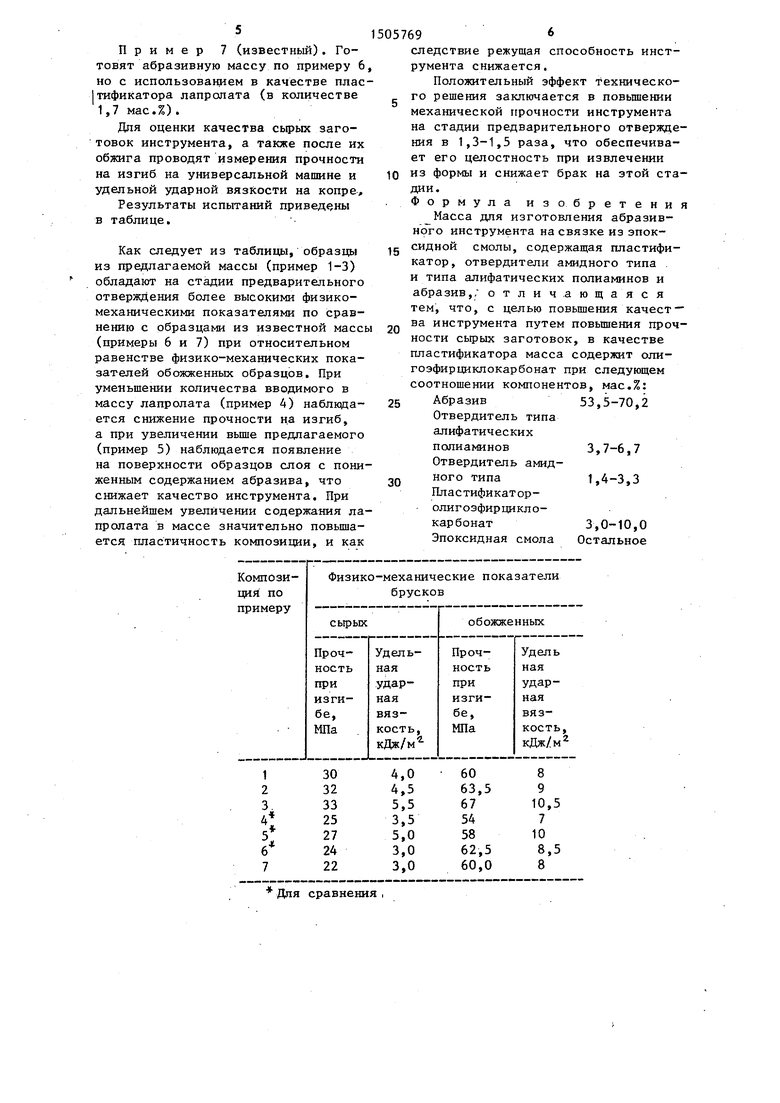

Для оценки качества сьфых заготовок инструмента, а также после их обжига проводят измерения прочности на изгиб на универсальной машине и удельной ударной вязкости на копре.

Результаты испытаний привед« ны в таблице.

Как следует из таблицы, образцы из предлагаемой массы (пример 1-3) обладают на стадии предварительного отверждения более высокими физико- механическими показателями по сравнению с образцами из известной массы (примеры 6 и 7) при относительном равенстве физико-механических показателей обожженных образцов. При уменьшении количества вводимого в массу лапролата (пример 4) наблюдается снижение прочности на изгиб, а при увеличении выше предлагаемого (пример 5) наблюдается появление на поверхности образцов слоя с пониженным содержанием абразива, что снижает качество инструмента. При дальнейшем увеличении содержания лапролата в массе

10

057696

следствие режущая способность инструмента снижается.

Положительный эффект Технического решения заключается в повьш1ении механической прочности инструмента на стадии предварительного отверждения в 1,3-1,5 раза, что обеспечивает его целостность при извлечении из формы и снижает брак на этой стадии. Формула изобретения

Масса для изготовления абразивного инструмента на связке иэ эпоксидной смолы, содержащая пластификатор, отвердители амидного типа . и типа алифатических полиаминов и абразив,; отличающаяся тем, что, с целью повышения качест ва инструмента путем повьпнения прочности сырых заготовок, в качестве пластификатора масса содержит оли- гоэфирциклокарбонат при следующем соотношении компонентов, мас.%:

15

20

Абразив

Отвердитель типа алифатических полиаминов Отвердитель амидного типа Пластификатор- олигоэфирцикло53,5-70,2

3,7-6,7 1,4-3,3

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2823033C1 |

| ВЫСОКОПРОЧНАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2363712C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2157751C2 |

| КОМПОЗИЦИЯ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104857C1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU975374A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277561C1 |

| Абразивная масса для изготовления инструмента | 1990 |

|

SU1759615A1 |

| Абразивная масса | 1980 |

|

SU952934A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1648739A1 |

| Абразивная масса для изготовления инструмента | 1977 |

|

SU674887A1 |

Изобретение относится к машиностроению и предназначено для изготовления методом литья абразивного инструмента такого, как зубчатые хоны, абразивные червяки. Цель изобретения - повышение качества инструмента путем увеличения прочности сырых заготовок инструмента. В массе, состоящей из абразива, эпоксидной смолы, отвердителя щелочного типа и пластификатора, в качестве пластификсатора используют олигоэфирциклокарбонат "лапронат"в соотношении к эпоксидной смоле 1:2,7-7,0. 1 табл.

| Абразивная масса для изготовления инструмента | 1977 |

|

SU674887A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-09-07—Публикация

1987-12-30—Подача