Изобретение относится к деревообрабатывающей промышленности, в частности х прессованию профильных изделий из цельной древесины.

Известны устройства для прессования цельной древесины. Одним из них является устройство для формования профильных деревянных изделий, включающее прессующие подвижные и неподвижные плиты, фиксирующие приспособление, размещенное на станине (см.а, СССР № 608648). Кроме этого, известно устройство по авт.св. СССР № 319473, включающее четыре фасонные прессующие плиты. Известно также устройство по авт.св. СССР № 370050, содержащее подвижные прессующие плиты. Общим недостатком указанных устройств являются ограниченные технологические возможности и сложность их крепления к станине.

Наиболее близким к заявляемому по технической сущности является устройство для формования деревянных изделий по авт.св. СССР № 608648 - прототип. Оно включает прессующую подвижную и неподвижную плиты, боковые, верхний и нижний

обжимные элементы, фиксирующее приспособление, шарнирные захваты.

Недостатком указанного устройства являются ограниченные технологические возможности, узкий диапазон возможных конфигураций формуемых деревянных изделий, а также сложность крепления на станине.

Целью предлагаемого технического решения является расширение технологических возможностей и упрощение крепления на станине устройств формования профильных деревянных изделий.

Указанная цель достигается тем, что устройство снабжено узлом фиксации, подвижные и неподвижные прессующие плиты соединены шарнирно, что позволяет формовать профильные деревянные изделия одновременно с четырех сторон и придавать им различную конфигурацию в зависимости от расположения прессующих плит. Шток силового привода снабжен роликом и расположен параллельно нижней прессующей плите, на которой смонтирован узел фиксации, и выполнены горизонтально расположенные отверстия

w

Ё

VJ

СЛ Ю

ON

N ON

Установка штока с роликом на различной высоте относительно нижней прессующей плиты, а также его расположение параллельно этой плите, позволяет менять усилие прессования, а значили относительное расположение прессующих плит в широком диапазоне. И, в конечном счете, позволяет при одинаковом усилии, но при варьировании величиной плеча этого усилия, получать различные конфигурации формуемых изделий, т.е. расширить технологические возможности. Элементы крепления, выполненные в виде горизонтально расположенных отверстий, позволяют легко производить монтаж и демонтаж устройства, что согласуется с целью изобретения - упрощение крепления. Целесообразно для профилей изделий с прямолинейными боковыми плоскостями выполнять рабочие поверхности прессующих плиг плоскими. Для фасонныхдеревян- ных изделий, формуемых в устройстве, рабочие поверхности прессующих плит выполняют криволинейными.

Сходство у заявляемого технического решения и прототипа в том, что у них общий признак - подвижные прессующие плиты. Однако именно предложенное техническое решение позволяет достичь указанной цели, ввести в устройство усовершенствование, отсутствующее во всех аналогах. Поэтому предлагаемое устройство обладает существенными отличиями,

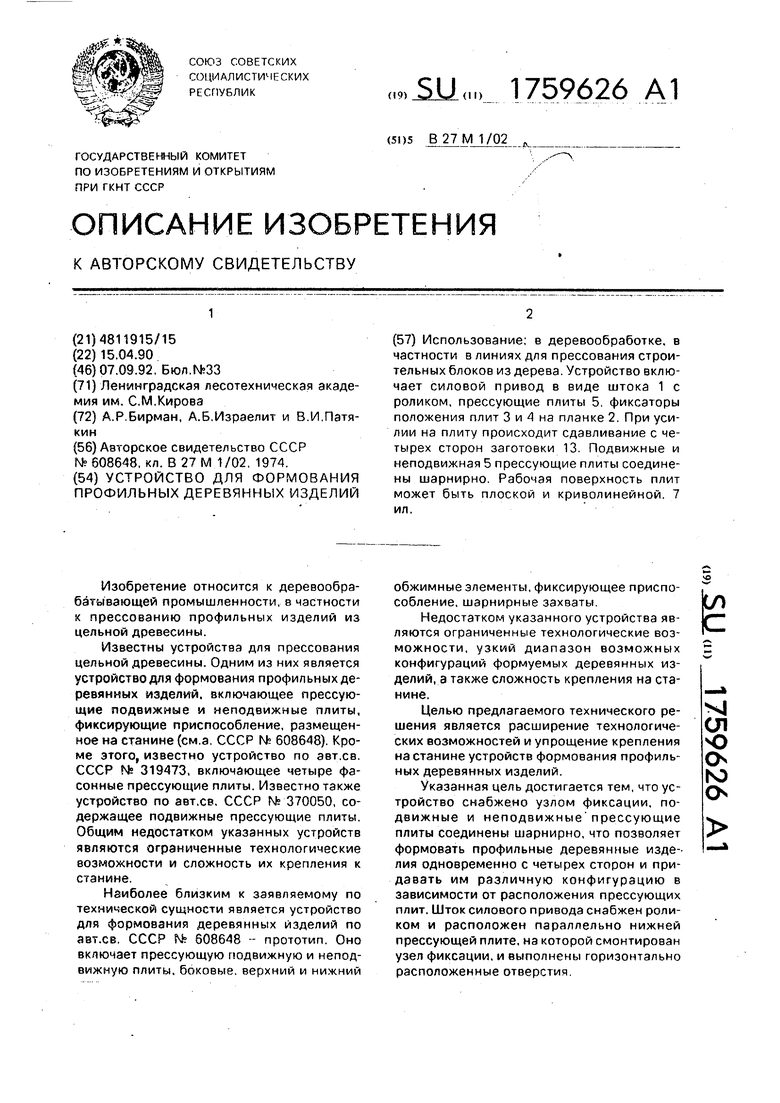

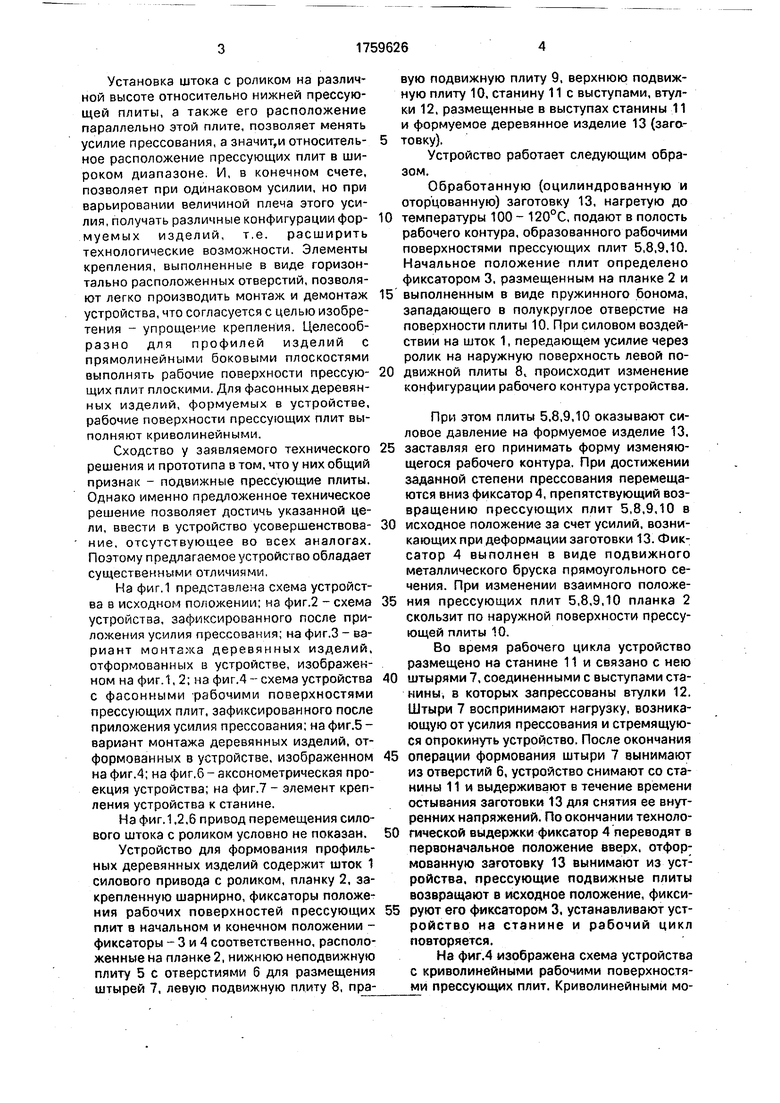

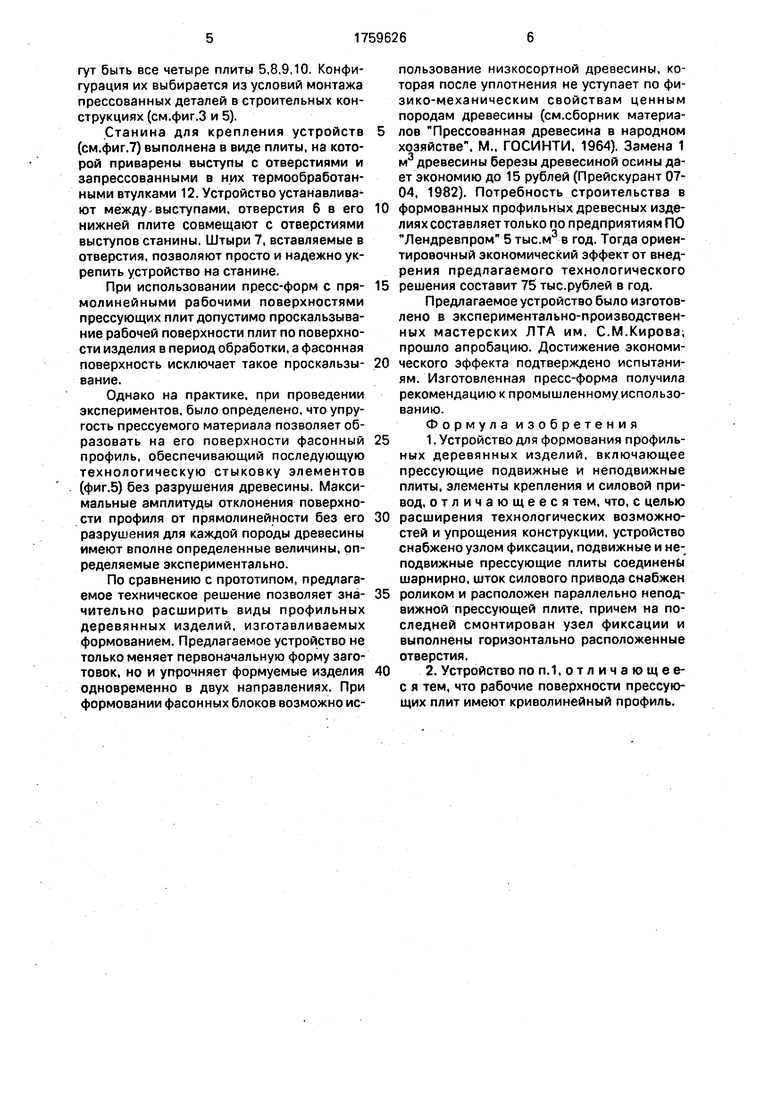

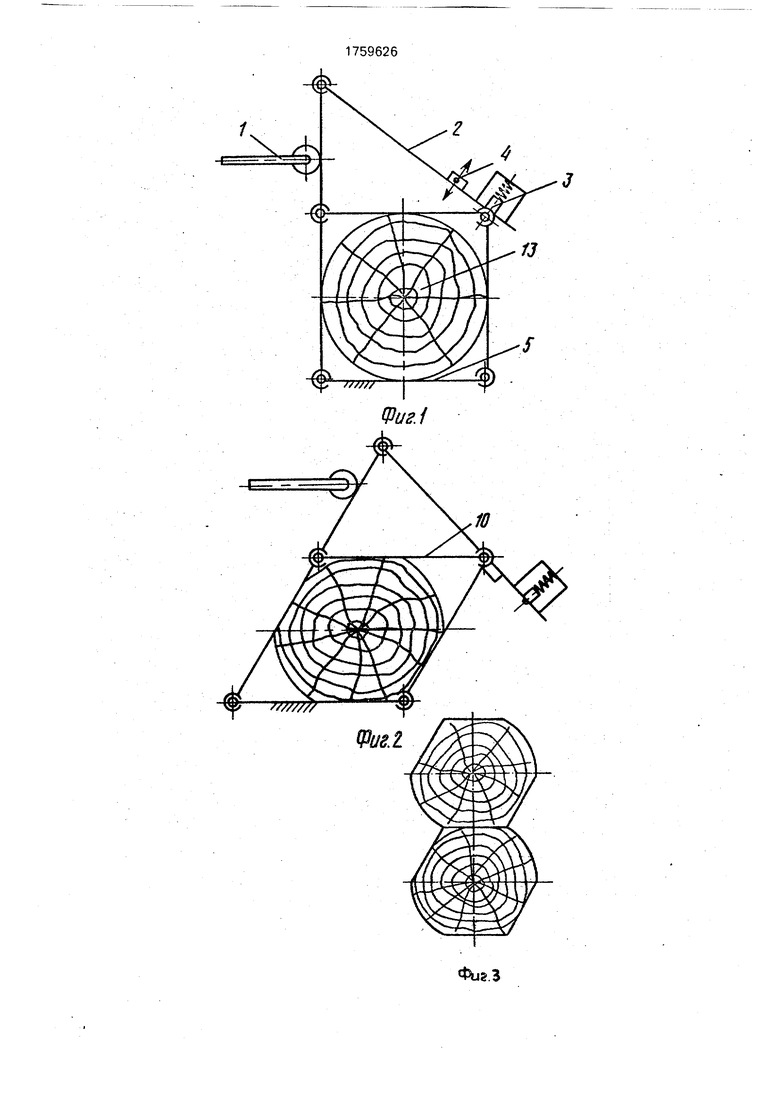

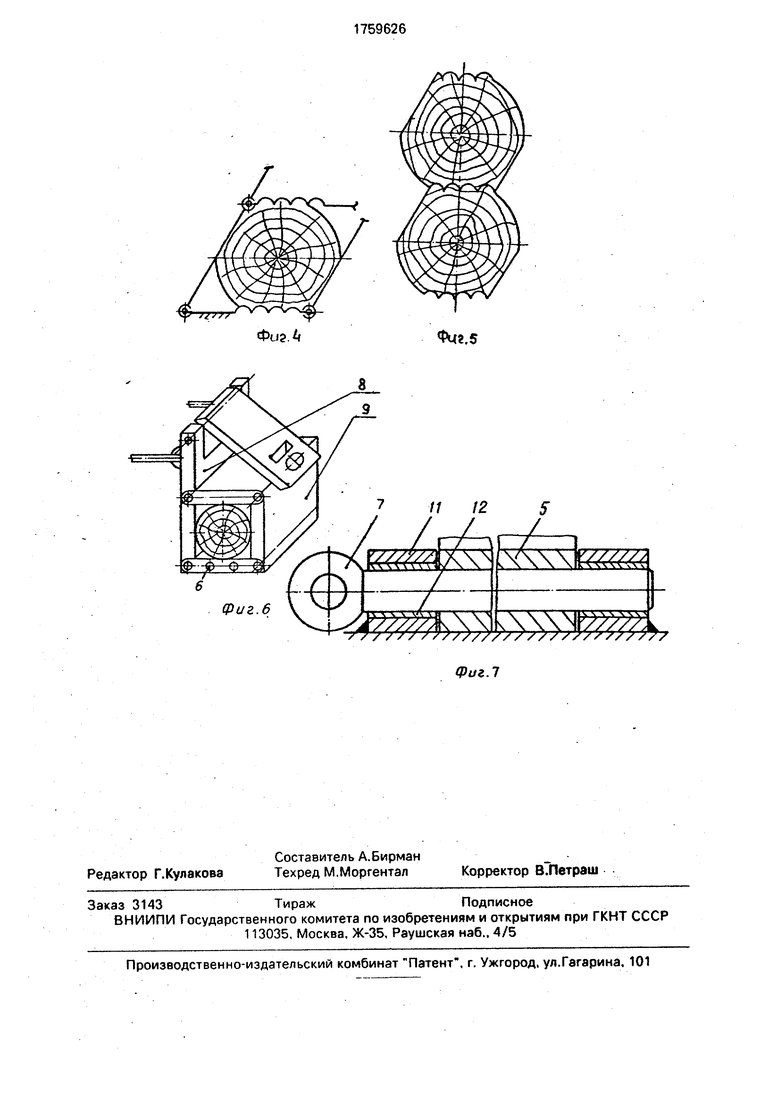

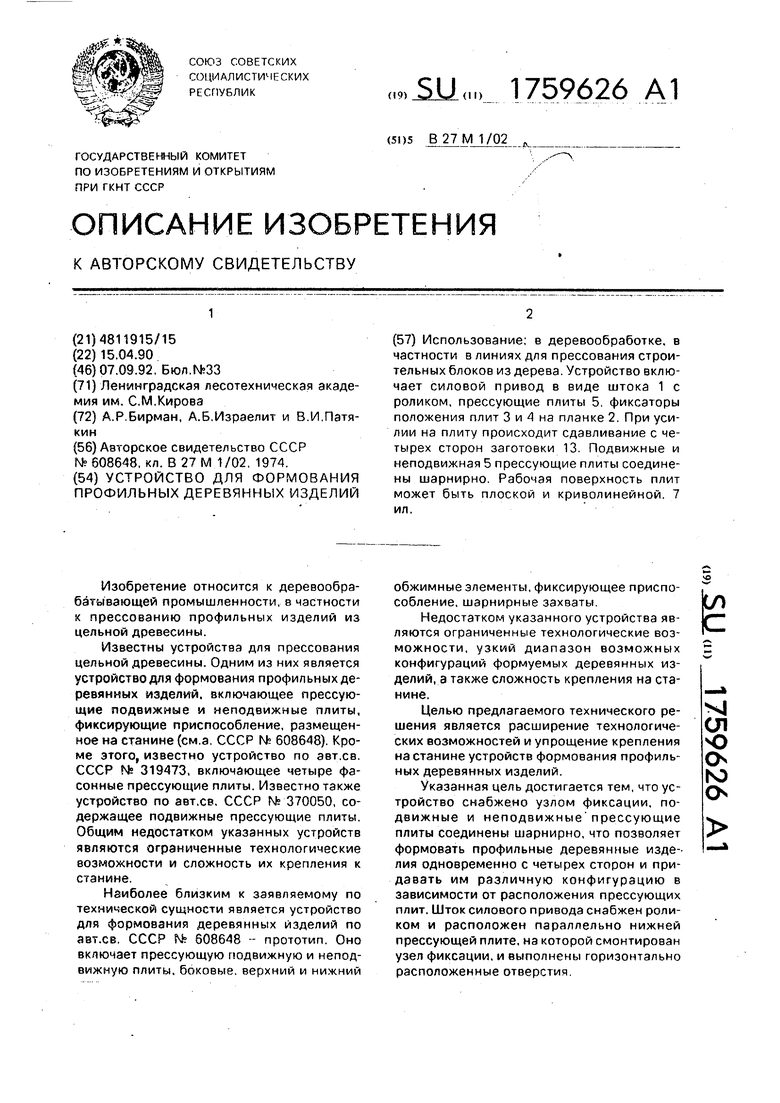

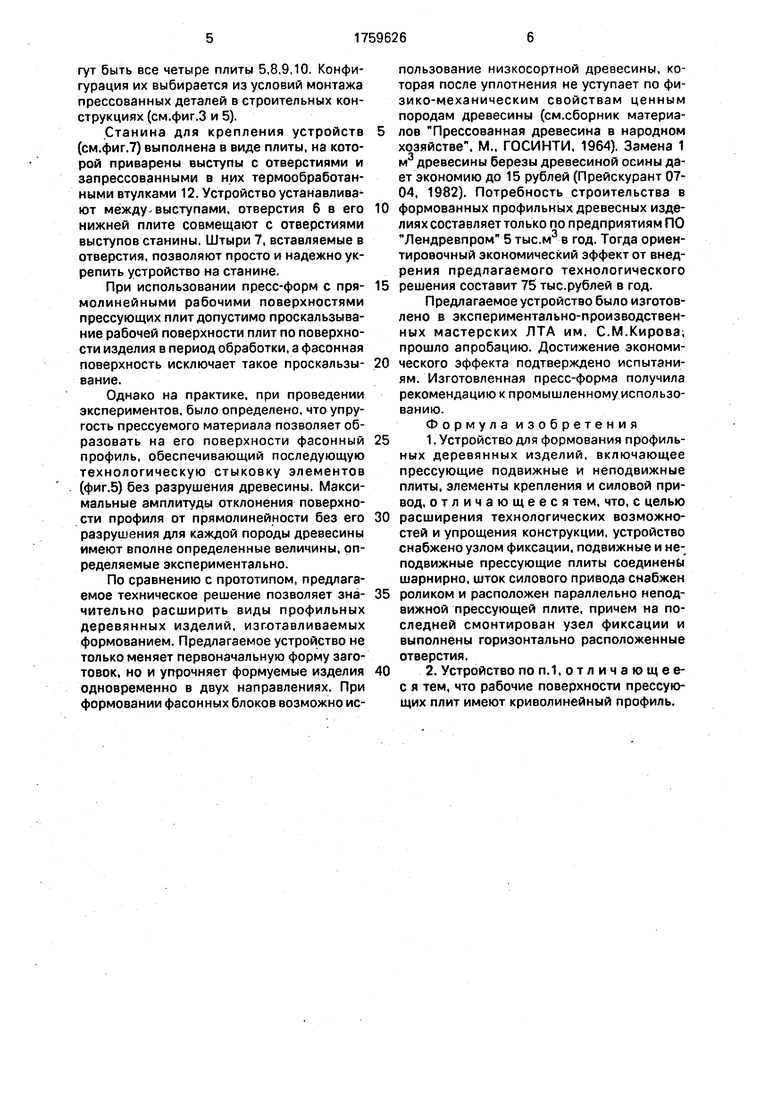

На фиг.1 представлена схема устройства в исходном положении; на фиг.2 - схема устройства, зафиксированного после приложения усилия прессования; на фиг.З - ва- риант монтажа деревянных изделий, отформованных в устройстве, изображенном на фиг.1, 2; на фиг.4 - схема устройства с фасонными рабочими поверхностями прессующих плит, зафиксированного после приложения усилия прессования; на фиг.5 - вариант монтажа деревянных изделий, отформованных в устройстве, изображенном на фиг.4; на фиг,б - аксонометрическая проекция устройства; на фиг.7 - элемент крепления устройства к станине.

На фиг. 1,2,6 привод перемещения силового штока с роликом условно не показан.

Устройство для формования профильных деревянных изделий содержит шток 1 силового привода с роликом, планку 2, закрепленную шарнирно, фиксаторы положения рабочих поверхностей прессующих плит в начальном и конечном положении - фиксаторы - 3 и 4 соответственно, расположенные на планке 2, нижнюю неподвижную плиту 5 с отверстиями 6 для размещения штырей 7, левую подвижную плиту 8, правую подвижную плиту 9, верхнюю подвижную плиту 10, станину 11с выступами, втулки 12, размещенные в выступах станины 11 и формуемое деревянное изделие 13 (заготовку).

Устройство работает следующим образом.

Обработанную (оцилиндрованную и отор цованную) заготовку 13, нагретую до

температуры 100 - 120°С, подают в полость рабочего контура, образованного рабочими поверхностями прессующих плит 5,8,9,10. Начальное положение плит определено фиксатором 3, размещенным на планке 2 и

выполненным в виде пружинного бонома, западающего в полукруглое отверстие на поверхности плиты 10. При силовом воздействии на шток 1, передающем усилие через ролик на наружную поверхность левой подвижной плиты 8t происходит изменение конфигурации рабочего контура устройства.

При этом плиты 5,8,9,10 оказывают силовое давление на формуемое изделие 13,

заставляя его принимать форму изменяющегося рабочего контура. При достижении заданной степени прессования перемещаются вниз фиксатор 4, препятствующий возвращению прессующих плит 5,8,9,10 в

исходное положение за счет усилий, возникающих при деформации заготовки 13. Фиксатор 4 выполнен в виде подвижного металлического бруска прямоугольного сечения. При изменении взаимного положения прессующих плит 5,8,9,10 планка 2 скользит по наружной поверхности прессующей плиты 10.

Во время рабочего цикла устройство размещено на станине 11 и связано с нею

штырями 7, соединенными с выступами станины, в которых запрессованы втулки 12. Штыри 7 воспринимают нагрузку, возникающую от усилия прессования и стремящуюся опрокинуть устройство. После окончания

операции формования штыри 7 вынимают из отверстий 6, устройство снимают со станины 11 и выдерживают в течение времени остывания заготовки 13 для снятия ее внутренних напряжений. По окончании технологической выдержки фиксатор 4 переводят в первоначальное положение вверх, отформованную заготовку 13 вынимают из устройства, прессующие подвижные плиты возвращают в исходное положение, фиксируют его фиксатором 3, устанавливают устройство на станине и рабочий цикл повторяется.

На фиг.4 изображена схема устройства с криволинейными рабочими поверхностями прессующих плит. Криволинейными могут быть все четыре плиты 5,8,9,10. Конфигурация их выбирается из условий монтажа прессованных деталей в строительных конструкциях (см.фиг.З и 5),

Станина для крепления устройств (см.фиг.Т) выполнена в виде плиты, на которой приварены выступы с отверстиями и запрессованными в них термообработан- ными втулками 12. Устройство устанавливают между выступами, отверстия 6 в его нижней плите совмещают с отверстиями выступов станины. Штыри 7, вставляемые в отверстия, позволяют просто и надежно укрепить устройство на станине.

При использовании пресс-форм с прямолинейными рабочими поверхностями прессующих плит допустимо проскальзывание рабочей поверхности плит по поверхности изделия в период обработки, а фасонная поверхность исключает такое проскальзывание.

Однако на практике, при проведении экспериментов, было определено, что упругость прессуемого материала позволяет образовать на его поверхности фасонный профиль, обеспечивающий последующую технологическую стыковку элементов (фиг.5) без разрушения древесины. Максимальные амплитуды отклонения поверхности профиля от прямолинейности без его разрушения для каждой породы древесины имеют вполне определенные величины, определяемые экспериментально.

По сравнению с прототипом, предлагаемое техническое решение позволяет значительно расширить виды профильных деревянных изделий, изготавливаемых формованием. Предлагаемое устройство не только меняет первоначальную форму заготовок, но и упрочняет формуемые изделия одновременно в двух направлениях. При формовании фасонных блоков возможно использование низкосортной древесины, которая после уплотнения не уступает по физико-механическим свойствам ценным породам древесины (см.сборник материалов Прессованная древесина в народном хозяйстве. М., ГОСИНТИ, 1964). Замена 1 м3 древесины березы древесиной осины дает экономию до 15 рублей (Прейскурант 07- 04, 1982). Потребность строительства в

формованных профильных древесных изделиях составляет только по предприятиям ПО Лендревпром 5 тыс.м3 в год. Тогда ориентировочный экономический эффект от внедрения предлагаемого технологического

решения составит 75 тыс.рублей в год.

Предлагаемое устройство было изготовлено в экспериментально-производственных мастерских ЛТА им. С.М.Кирова, прошло апробацию. Достижение экономического эффекта подтверждено испытаниям. Изготовленная пресс-форма получила рекомендацию к промышленному использованию.

Формула изобретения

1. Устройство для формования профильных деревянных изделий, включающее прессующие подвижные и неподвижные плиты, элементы крепления и силовой привод, отличающееся тем, что, с целью

расширения технологических возможностей и упрощения конструкции, устройство снабжено узлом фиксации, подвижные и неподвижные прессующие плиты соединены шарнирно, шток силового привода снабжен

роликом и расположен параллельно неподвижной прессующей плите, причем на последней смонтирован узел фиксации и выполнены горизонтально расположенные отверстия.

2. Устройство по п.1, о т л и ч а к щ е е- с я тем, что рабочие поверхности прессующих плит имеют криволинейный профиль.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования древесных материалов и устройство для его осуществления | 1990 |

|

SU1722834A1 |

| Устройство для прессования прямоугольных шипов в торцах деревянных заготовок | 2024 |

|

RU2834044C1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2041820C1 |

| СПОСОБ ФОРМОВАНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102226C1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

| Пресс для вулканизации листовых резинотехнических изделий | 1981 |

|

SU1004146A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

Использование; в деревообработке, в частности в линиях для прессования строительных блоков из дерева. Устройство включает силовой привод в виде штока 1 с роликом, прессующие плиты 5, фиксаторы положения плит 3 и 4 на планке 2. При усилии на плиту происходит сдавливание с четырех сторон заготовки 13. Подвижные и неподвижная 5 прессующие плиты соединены шарнирно. Рабочая поверхность плит может быть плоской и криволинейной. 7 ил.

Фие.1

ФигЗ

Фиг. А

Фиг.6

Z

ншзш

Фмг.5

12

/

/

Т

/s/ys/ y/s y 7/

ФигЛ

| Устройство для прессования заготовок из древесины в одноосном направлении | 1974 |

|

SU608648A1 |

Авторы

Даты

1992-09-07—Публикация

1990-04-15—Подача