Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении деревянных заготовок с прямоугольными шипами на торцах для последующего их соединения склеиванием, в том числе по длине.

Известна пресс-форма для радиального прессования изделий из древесины [АС. SU 715323 A1, заявка №2362568 от 21.05.1976, опубл. 15.02.1980], предназначенная для радиального прессования модифицированной древесины. Недостатками изобретения являются: ограниченность применения только для радиального прессования модифицированной древесины цилиндрического сечения и невозможность применения его для задач торцового прессования.

Известна конструкция пресс-формы для прессования заготовок из древесины [патент RU 2344034 C1, заявка №2007127708/12 от 19.07.2007, опубл. 20.01.2009 в Бюл. № 2], содержащая механизм преобразования осевого давления в радиальное. В данной конструкции осуществляется предварительной торцевой обжим заготовок. Недостатками данного изобретения являются: существенное удорожание конструкции и уменьшение надежности за счет применения системы рычагов, преобразующих направление приложения силы, снижение точности обработки за счет накопленной погрешности механизма.

Известна конструкция пресс-формы для двухосного прессования древесины [патент RU 94023968 A, заявка № R94023968/13A от 24.06.1994, опубл. 20.03.1997], включающая матрицу, прессующую планку и фиксаторы. Недостатками данной конструкции являются: обработка предварительно модифицированной древесины, отсутствие предварительного обжатия заготовки, прессование древесины только в поперечном направлении.

Также известна конструкция устройства для прессования древесины [патент RU 2041808 C1, заявка №5022798/15 от 22.01.1992, опубл. 20.08.1995], представляющая собой пуансон, выполненный в виде корпуса, содержащего клиновидную и прямоугольные стороны. Корпус снабжен центральным и боковыми маслоотводящими каналами. Недостатками конструкции данного штампа являются: ограниченность применения только для поперечного прессования, использование смазочных материалов на поверхности пуансона, влияющих на механические и эстетические свойства поверхности получаемой детали.

Технический результат изобретения заключается в обеспечении точного позиционирования пуансона относительно заготовки, обеспечении возможности извлечения пуансона из обработанной детали, а также возможности получения шипов различного размера (по длине, толщине, шагу шипов).

Технический результат достигается тем, что устройство для прессования прямоугольных шипов в торцах деревянных заготовок содержит подвижную верхнюю плиту и неподвижную нижнюю плиту, связанные между собой направляющими колонками с консольным расположением, при этом направляющие колонки запрессованы в неподвижную нижнюю плиту. К подвижной верхней плите прикреплен хвостовик для взаимодействия с прессом и сменный пуансон. К нижней плите прикреплена обжимная матрица, состоящая из опорной плиты, базирующего уголка и подвижных плит. В верхней части обжимной матрицы располагается съемник, состоящий из сепаратора и прижимов. Сепаратор имеет отверстия, повторяющие форму рабочей части сменного пуансона; толщина сепаратора не менее ¼ высоты формируемых шипов, и он закреплен на верхней плоскости базирующего уголка и подвижных плит обжимной матрицы. Прижимы присоединены к боковым сторонам базирующего уголка и подвижной плиты обжимной матрицы и подпружинены.

Обжимная матрица позволяет предварительно перед обработкой обжимать заготовки с необходимым усилием, подвижные плиты обжимной матрицы выполнены сменными, что дает возможность обрабатывать заготовки различных типоразмеров, на верхней плоскости обжимной матрицы установлен сепаратор, позволяющий разъединять готовую деталь и пуансон.

Направляющие колонки обеспечивают необходимую точность перемещения пуансона относительно матрицы, благодаря чему достигается возможность получения прямоугольных прессованных шипов на торцах деревянных заготовок с точностью, достигающей 13 квалитета, необходимой для последующего их склеивания по длине.

Сменный пуансон закреплен на верхней подвижной плите таким образом, чтобы обеспечить возможность его замены на другой типоразмер. Размеры пуансона соответствуют минимально возможным размерам рабочей зоны при минимальном расстоянии между перемещаемыми плитами обжимной матрицы. Форма рабочей части пуансона полностью соответствует форме получаемых на торце заготовки шипов.

Сменный пуансон может быть изготовлен как цельнометаллическим, так и сборным в соответствии с патентом RU 2694434 от 16.07.2019.

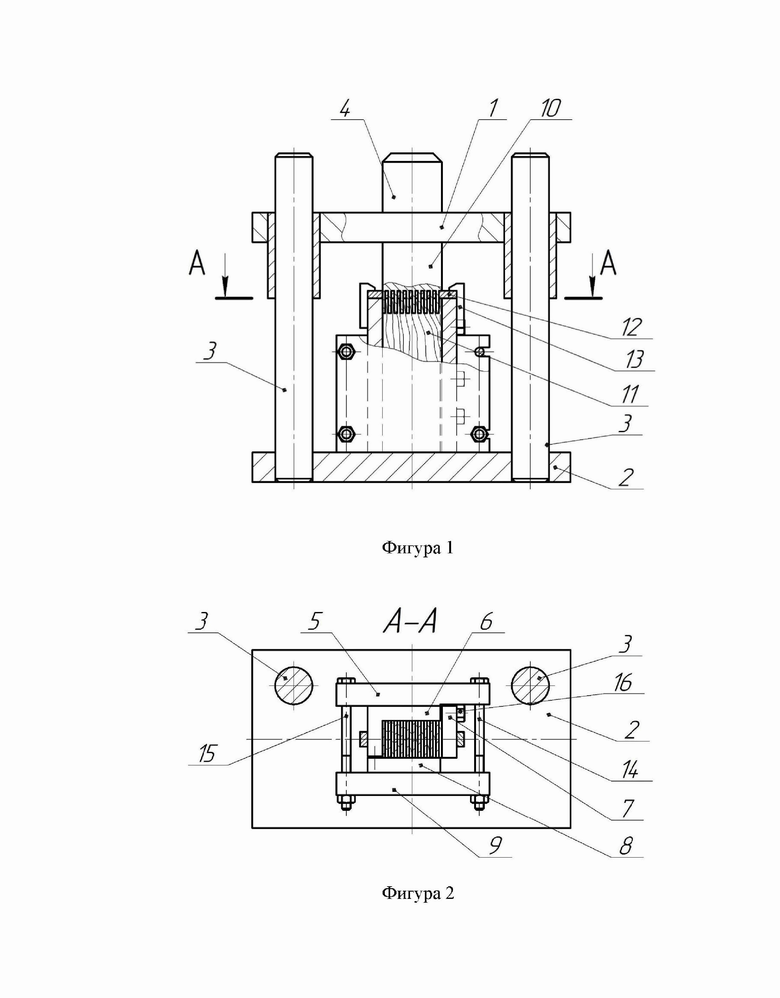

На фигурах 1 и 2 показан общий вид устройства для прессования прямоугольных шипов в торцах деревянных заготовок и его горизонтальный разрез соответственно.

Устройство содержит подвижную верхнюю плиту 1 и неподвижную нижнюю плиту 2. Плиты связаны между собой направляющими колонками 3 с консольным расположением, колонки 3 запрессованы в неподвижную плиту 2. К подвижной верхней плите 1 прикреплен хвостовик 4, предназначенный для взаимодействия с прессом, и сменный пуансон 10. К нижней плите 2 прикреплена обжимная матрица, состоящая из опорной плиты 5, базирующего уголка 6 и подвижных плит 7, 8, 9, осуществляющих обжим заготовки. В верхней части обжимной матрицы располагается съемник, необходимый для разъединения сменного пуансона 10 и заготовки 11 после выполнения операции прессования. Съемник состоит из сепаратора 12 и прижимов 13. Сепаратор 12 имеет отверстия, повторяющие форму рабочей части пуансона 10, толщина сепаратора 12 не менее ¼ высоты формируемых шипов, и он закреплен на верхних плоскостях базирующего уголка 6 и подвижных плит 7 и 8. Прижимы 13 присоединены к боковым сторонам базирующего уголка 6 и подвижной плиты 7.

Устройство для прессования прямоугольных шипов в торцах деревянных заготовок работает следующим образом. Перед началом работы верхняя часть устройства крепится в ползуне пресса за счет использования хвостовика 4, который крепится к подвижной верхней плите 1. Перед установкой заготовки ослабляются крепежные элементы 14 и 15, крепежные элементы 14 вынимаются из пазов опорной плиты 5 и подвижной плиты 9. Далее ослабляется крепление 15 подвижной плиты 7, и плита 7 вынимается. Заготовка 11 устанавливается внутри базирующего уголка 6 вертикально и поджимается предварительно подвижной плитой 7. На верхние плоскости базирующего уголка 6 и подвижной плиты 7 устанавливается сепаратор 12 и крепится при помощи прижимов 13. Затем осуществляется обжим заготовки 11: сначала подвижной плитой 8 при помощи затягивания крепежных элементов 14 и 15 до достижения необходимого усилия, а затем в перпендикулярном направлении подвижной плитой 7 при помощи затягивания крепежных элементов 16. После этого осуществляется процесс прессования. Включается пресс, и верхняя подвижная плита 1 с прикрепленным к ней пуансоном 10 начинает движение вниз по направляющим колонкам 3. Рабочая часть пуансона 10 проходит сквозь отверстия в сепараторе 12 и деформирует заготовку 11, глубина внедрения пуансона 10 регулируется сепаратором 12. После окончания процесса обработки верхняя подвижная плита 1 отводится вверх вместе с пуансоном 10. При этом сепаратор 12 удерживает заготовку 11 и позволяет рабочей части пуансона 10 отсоединиться от заготовки 11.

Преимуществом устройства является возможность обжима заготовки перед обработкой, что позволяет исключить образование микротрещин в готовой детали. Точность позиционирования пуансона относительно обжимной матрицы, обеспечиваемая в процессе сборки устройства, позволяет получить шипы геометрической формы, соответствующие геометрической форме рабочего профиля пуансона. Применение пуансонов с точностью изготовления рабочих поверхностей по 11 квалитету позволяет получать шипы с точностью по 13 квалитету и шероховатостью поверхности до Rm max=86 мкм. Кроме этого, замена подвижных плит 7 и 8, пуансона 10 и сепаратора 12 на другой комплект плит, пуансона и сепаратора позволяет обрабатывать заготовки сечениями от 8×20мм до 40×115 мм и получать готовые детали с различными параметрами шипов: шагом от 1 до 25 мм; длиной от 3 до 15 мм; толщиной шипа от 0,8 до 13 мм. Помимо этого, использование в конструкции сепаратора 12 позволяет разъединять готовую деталь и пуансон 10 без повреждения шипов на детали, т.е. без нарушения их геометрических и технологических параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| ШТАМП ДЛЯ ОТГИБКИ ЭЛЕМЕНТОВ ЗАГОТОВКИ В РАЗНЫЕ СТОРОНЫ | 1991 |

|

RU2021861C1 |

| КОСТЫЛЬ МЕДИЦИНСКИЙ, УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2222308C2 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1984 |

|

SU1205968A1 |

| Штамп для обработки полых заготовок | 1983 |

|

SU1119754A2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕМЕНТОВ ШИПОВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЗАГОТОВОК | 2011 |

|

RU2471614C1 |

| Штамп последовательного действия | 1973 |

|

SU469516A1 |

| Сборный пуансон для штампования древесины | 2018 |

|

RU2694434C1 |

| Штамп для гибки деталей из штучных листовых заготовок | 1983 |

|

SU1144744A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к устройствам для прессования прямоугольных шипов в торцах деревянных заготовок. Устройство содержит подвижную верхнюю плиту и неподвижную нижнюю плиту, связанные между собой направляющими колонками с консольным расположением. При этом направляющие колонки запрессованы в неподвижную нижнюю плиту. К подвижной верхней плите прикреплен хвостовик для взаимодействия с прессом и сменный пуансон. К нижней плите прикреплена обжимная матрица, состоящая из опорной плиты, базирующего уголка и подвижных плит. В верхней части обжимной матрицы расположен съемник, состоящий из сепаратора и прижимов. При этом сепаратор имеет отверстия, повторяющие форму рабочей части сменного пуансона, толщина сепаратора не менее 1/4 высоты формируемых шипов, и он закреплен на верхней плоскости базирующего уголка и подвижных плит обжимной матрицы. Прижимы присоединены к боковым сторонам базирующего уголка и подвижной плиты обжимной матрицы и подпружинены. Повышается точность позиционирования пуансона относительно заготовки. 2 ил.

Устройство для прессования прямоугольных шипов в торцах деревянных заготовок, содержащее подвижную верхнюю плиту и неподвижную нижнюю плиту, связанные между собой направляющими колонками с консольным расположением, при этом направляющие колонки запрессованы в неподвижную нижнюю плиту, к подвижной верхней плите прикреплен хвостовик для взаимодействия с прессом и сменный пуансон, к нижней плите прикреплена обжимная матрица, состоящая из опорной плиты, базирующего уголка и подвижных плит, в верхней части обжимной матрицы расположен съемник, состоящий из сепаратора и прижимов, при этом сепаратор имеет отверстия, повторяющие форму рабочей части сменного пуансона, толщина сепаратора не менее 1/4 высоты формируемых шипов, и он закреплен на верхней плоскости базирующего уголка и подвижных плит обжимной матрицы, а прижимы присоединены к боковым сторонам базирующего уголка и подвижной плиты обжимной матрицы и подпружинены.

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ДРЕВЕСИНЫ | 1992 |

|

RU2041808C1 |

| RU 94023968 A1, 20.03.1997 | |||

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ | 2007 |

|

RU2344034C1 |

| Сборный пуансон для штампования древесины | 2018 |

|

RU2694434C1 |

| CN 102896680 A, 30.01.2013. | |||

Авторы

Даты

2025-02-03—Публикация

2024-10-03—Подача