Изобретение относится к подъемно- транепортному машиностроению и может быть использовано в грузоподъемниках погрузчиков и штабелеров.

Известен грузоподъемник (патент ФРГ № 2049952, кл. В 66 F 9/08, 1971), содержащий наружную неподвижную раму, состоящую из двух вертикальных симметрично расположенных профилированных стоек с передними и рабочими задними полками (при этом одна из полок направлена от центральной оси грузоподъемника) и с установленными в верхней части стоек роликами, внутреннюю подвижную раму, состоящую из двух имеющих установленные в нижней части ролики стоек, сечение которых образовано боковой стенкой,передней и задней внешней рабочими полками и опорными площадками в зоне сопряжения задних полок с боковой стенкой, и каретку с верхней и нижней парами роликов, установленную с возможностью вертикального перемещения на роликах по стойкам подвижной рамы.

Недостатком такого грузоподъемника является отсутствие опорной площадки в зоне сопряжение передней полки с боковой стенкой стойки подвижной рамы, что требует введения в конструкцию устанавливаемых на каретке дополнительных боковых роликов для восприятия боковых нагрузок, которые не могут быть восприняты верхними роликами каретки. Установка боковых роликов усложняет конструкцию, делает ее более металлоемкой. Кроме того, при изготовлении известного грузоподъемника требуется достаточно высокая точность подбора размера подшипника (ролика) к размеру раствора профиля стойки. Допустимый зазор между роликами и полкой составляет 0,3... 1,1 мм. Это требование усложняет изготовление и обслуживание грузоподъемника.

Известен также грузоподъемник, содержащая наружную неподвижную раму, состоящую из двух вертикальных симметрично расположенных профилированных стоек с передними и рабочими задними полками, и с установленной в верхней части

парой роликов, внутреннюю подвижную раму, состоящую из двух вертикальных симметрично расположенных профилированных стоек с передними и задними рабочими

полками с установленной по стойкам наружной рамы; и каретку; имеющую две пары роликов и установленную с возможностью вертикального перемещения по стойкам внутренней подвижной рамы. На профилированных стойках внутренней рамы в зоне сопряжения боковой стенки с внутренней стенкой передней полки выполнена опорная площадка, плоскость рабочей поверхности которой параллельна плоскости

боковой стенки. Верхняя пара роликов каретки, работающая по передним полкам стойки, воспринимает как радиальную, так и базовую нагрузки опираясь на указанную выше опорную площадку. Нижняя пара

роликов, опираясь на заднюю полку, воспринимает радиальную нагрузку. Боковую же нагрузку нижняя пара роликов воспринимает рельефом на корпусе подшипника (ролика) 1.

Описанный грузоподъемник позволяет

исключить установку бокового ролика для восприятия боковой нагрузки. Но остается высоким требование к точности подбора роликов и изготовления раствора профиля.

Кроме того, верхняя пара роликов каретки отличается по конструкции от нижней пары роликов каретки, так как у последних корпус выполнен рельефным. Все это делает процесс изготовления грузоподъемника

трудоемким и создает неудобства при обслуживании грузоподъемника.

Цель изобретения - снижение трудоемкости изготовления и обслуживания грузоподъемников за счет унификации роликов и

снижения требований к точности изготовления профилей стоек,

Цель достигается тем, что в грузоподъемнике, содержащем неподвижную раму, состоящую из двух вертикальных симметрично расположенных профилированных стоек с передними и задними рабочими полками и боковой стенкой, на которой в зоне сопряжения ее с передней полкой выполнена опорная площадка (передняя опорная

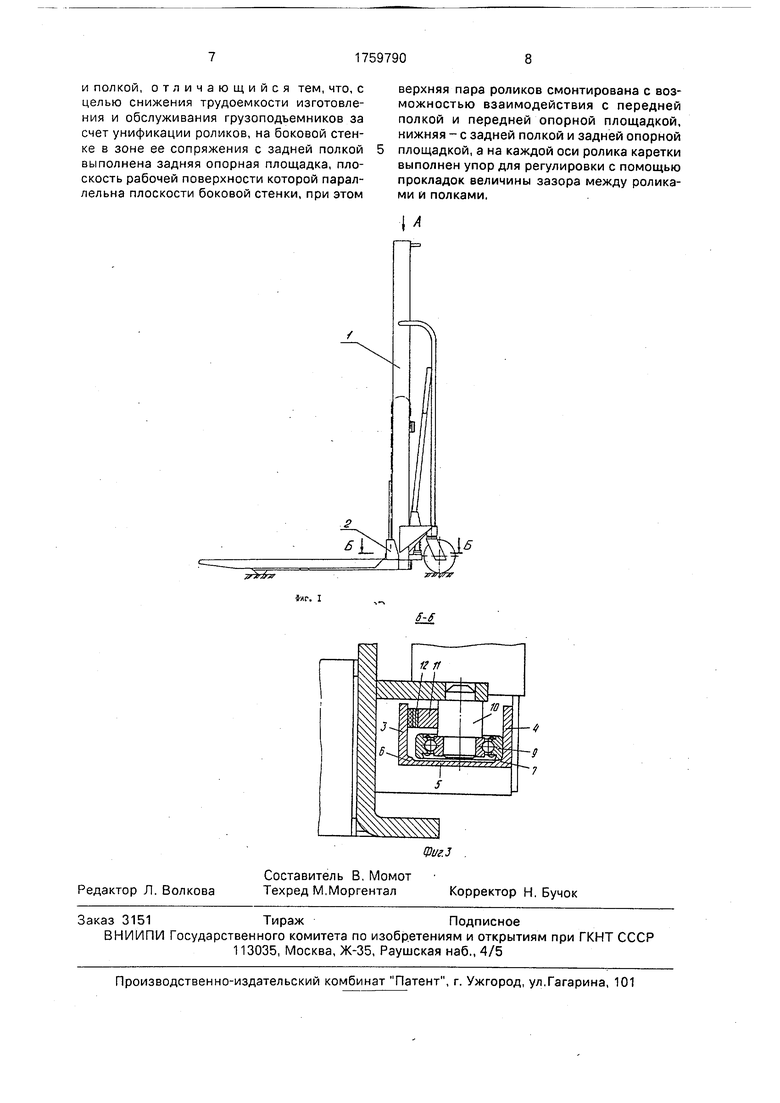

площадка), плоскость рабочей поверхности которой параллельна плоскости боковой стенки, и каретку, установленную с возможностью вертикального перемещения на роликах по стойкам рамы, ролики уста- новлены в растворе профиля стойки с зазором, величина которого превышает необходимую и достаточную для качения ролика по одной из полок и определяется конкретной геометрией конструкции грузо- подъемника, на боковой стенке в зоне сопряжения последней с задней полкой также выполнена опорная площадка (задняя опорная площадка), плоскость рабочей поверхности которой параллельна плоскости боковой стенки, при этом верхняя пара роликов взаимодействует с передней полкой и передней опорной площадкой, а нижняя пара роликов - с задней полкой и задней опорной площадкой. Кроме того, на оси каждого ролика выполнен упор, регулирующий с помощью прокладок величину зазора между роликами и передней или задней полками.

Ролики, установленные в растворе про- филя с большим зазором, взаимодействуя с полками и опорными площадками, воспринимают как осевые, так и боковые нагрузки. Верхняя пара роликов, взаимодействуя с передней полкой, воспринимает боковую нагрузку от передней опорной площадки. Нижняя пара роликов, взаимодействуя с задней полкой, воспринимает боковую нагрузку от задней опорной площадки. За сет этого исключена необходимость использо- вания верхних роликов с рельефом на корпусе, т.е. применены ролики одинаковых размеров и формы, а следовательно, обеспечивается унификация роликов.

Выполнение на осях роликов каретки упоров с регулирующими величину зазора прокладками обеспечивает возможность использования роликов, диаметр которых значительно меньше раствора профиля, но которые удовлетворяют условиям прочно- сти конструкции. Следовательно, исключена необходимость точного подбора роликов к раствору профиля, т.е. снижается трудоемкость изготовления и обслуживания грузоподъемника.

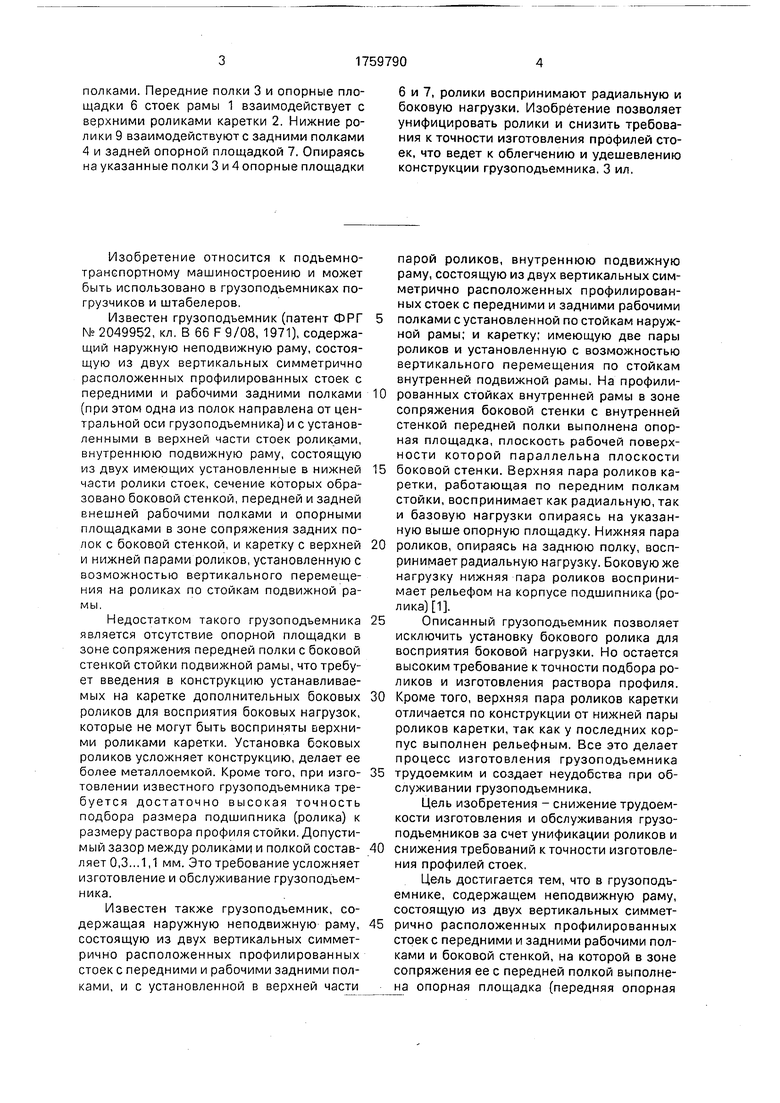

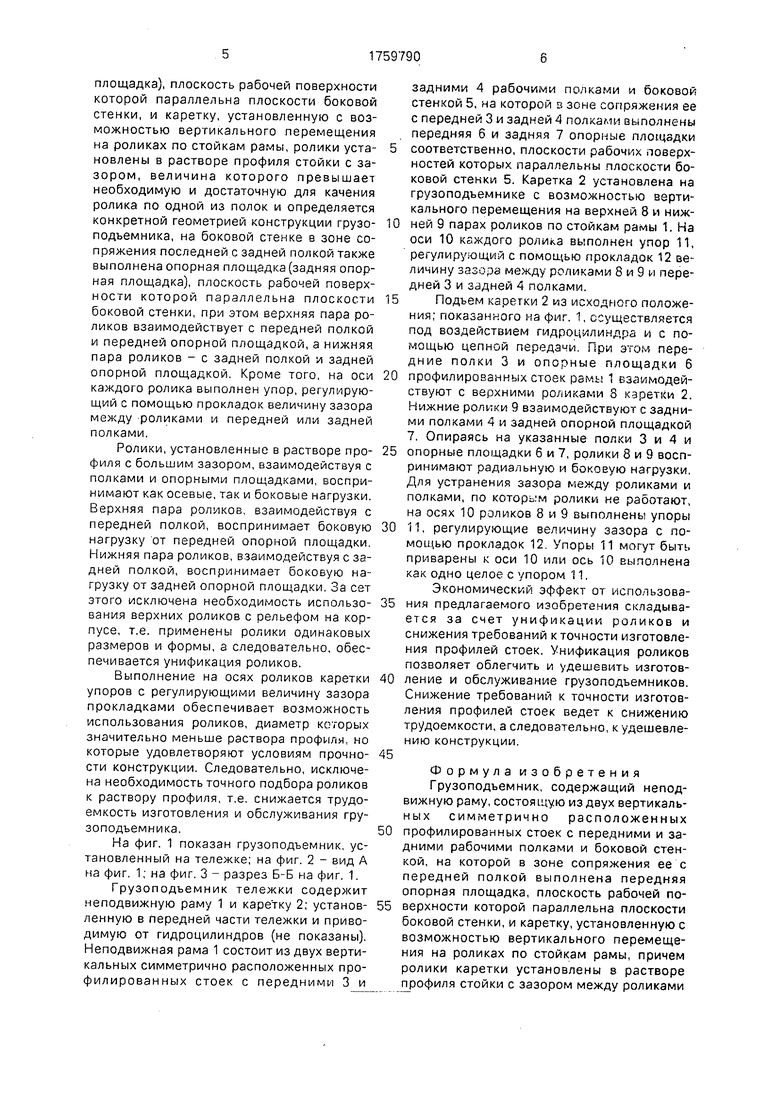

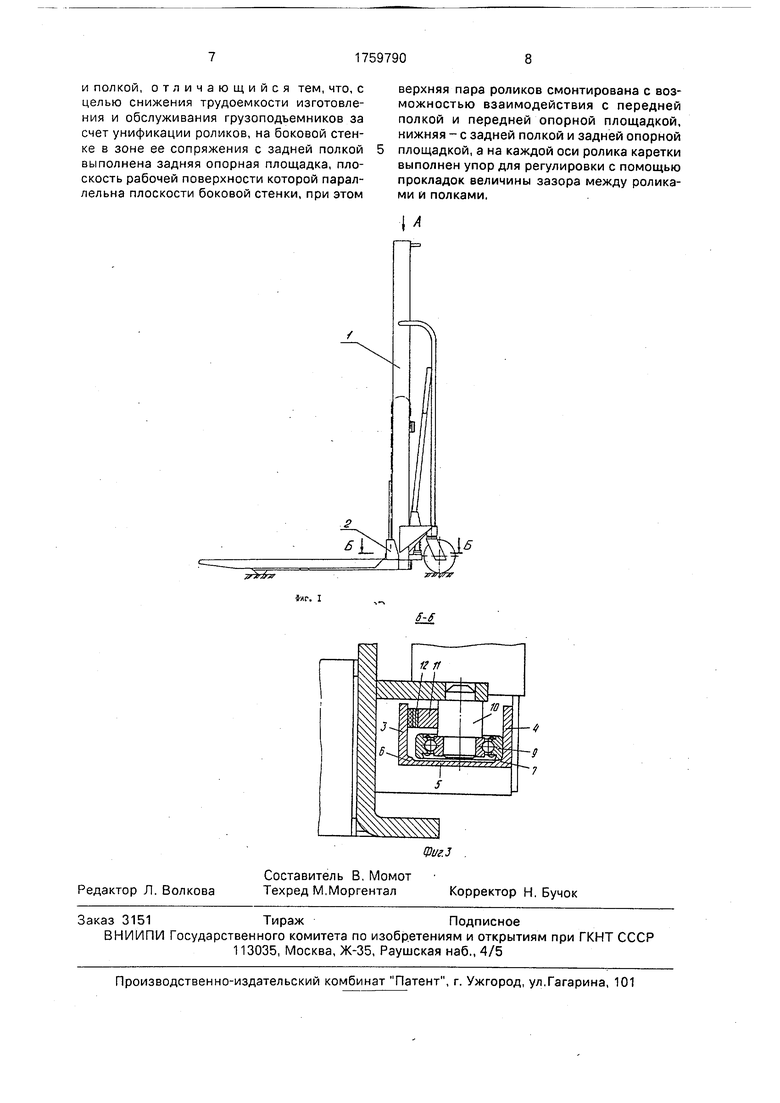

На фиг. 1 показан грузоподъемник, установленный на тележке; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Грузоподъемник тележки содержит неподвижную раму 1 и каретку 2; установ- ленную в передней части тележки и приводимую от гидроцилиндров (не показаны). Неподвижная рама 1 состоит из двух вертикальных симметрично расположенных профилированных стоек с передними 3 и

задними 4 рабочими полками и боковой стенкой 5, на которой в зоне сопряжения ее с передней 3 и задней 4 полками выполнены передняя 6 и задняя 7 опорные площадки соответственно, плоскости рабочих поверхностей которых параллельны плоскости боковой стенки 5. Каретка 2 установлена на грузоподъемнике с возможностью вертикального перемещения на верхней 8 и нижней 9 парах роликов по стойкам рамы 1. На оси 10 кйждого ролика выполнен упор 11, регулирующий с помоа ью прокладок 12 величину зазора между роликами 8 и 9 и передней 3 и задней 4 полками.

Подъем каретки 2 из исходного положения; показанного на фиг. 1, осуществляется под воздействием гидроцилиндра и с помощью цепной передаии. При этом передние полки 3 и опорные площадки 6 профилированных стоек рамы 1 взаимодействуют с верхними роликами 8 каретки 2. Нижние ролики 9 взаимодействуют с задними полками 4 и задней опорной площадкой 7. Опираясь на указанные полки 3 и 4 и опорные площадки 6 и 7, ролики 8 и 9 воспринимают радиальную и боковую нагрузки. Для устранения зазора между роликами и полками, по которым ролики не работают, на осях 10 роликов 8 и 9 выполнена упоры 11, регулирующие величину зазора с помощью прокладок 12 Упоры 11 могут быть приварены к оси 10 или ось 10 выполнена как одно целое с упором 11.

Экономический эффект от использования предлагаемого изобретения складывается за счет унификации роликов и снижения требований к точности изготовления профилей стоек. Унификация роликов позволяет облегчить и удешевить изготовление и обслуживание грузоподъемников. Снижение требований к точности изготовления профилей стоек ведет к снижению трудоемкости, а следовательно, к удешевлению конструкции.

Формула изобретения Грузоподъемник, содержащий неподвижную раму, состоящую из двух вертикальных симметрично расположенных профилированных стоек с передними и задними рабочими полками и боковой стенкой, на которой в зоне сопряжения ее с передней полкой выполнена передняя опорная площадка, плоскость рабочей поверхности которой параллельна плоскости боковой стенки, и каретку, установленную с возможностью вертикального перемещения на роликах по стойкам рамы, причем ролики каретки установлены в растворе профиля стойки с зазором между роликами

и полкой, отличающийся тем, что, с целью снижения трудоемкости изготовления и обслуживания грузоподъемников за счет унификации роликов, на боковой стенке в зоне ее сопряжения с задней полкой выполнена задняя опорная площадка, плоскость рабочей поверхности которой параллельна плоскости боковой стенки, при этом

верхняя пара роликов смонтирована с возможностью взаимодействия с передней полкой и передней опорной площадкой, нижняя - с задней полкой и задней опорной площадкой, а на каждой оси ролика каретки выполнен упор для регулировки с помощью прокладок величины зазора между роликами и полками,

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузоподъемник | 1991 |

|

SU1781165A1 |

| Грузоподъемник вилочного погрузчика | 1990 |

|

SU1730024A1 |

| ГРУЗОВАЯ КАРЕТКА ГРУЗОПОДЪЕМНИКА ПОГРУЗЧИКА | 2024 |

|

RU2828413C1 |

| ГРУЗОПОДЪЕМНИК ПОГРУЗЧИКА | 1991 |

|

RU2048430C1 |

| Грузоподъемник погрузчика | 1987 |

|

SU1384540A1 |

| ОРУДИЕ ДЛЯ РЫХЛЕНИЯ ПОЧВЫ | 1996 |

|

RU2113778C1 |

| КРЕСЛО ЛЕТНОГО ЭКИПАЖА С ЧАШКОЙ ПОД ПАРАШЮТ (ВАРИАНТЫ) | 2014 |

|

RU2583102C2 |

| СИСТЕМА ПРОФИЛЕЙ ДЛЯ СБОРКИ ОКОННЫХ И/ИЛИ ДВЕРНЫХ БЛОКОВ | 2003 |

|

RU2250336C1 |

| КРЕСЛО ЛЕТНОГО ЭКИПАЖА (ВАРИАНТЫ) | 2014 |

|

RU2620443C2 |

| СТРУГОВЫЙ КОМПЛЕКС, СЕКЦИЯ КРЕПИ, УСТАНОВКА СТРУГОВАЯ, БАЗА СТРУГОВАЯ, ПРИВОД СТРУГА, ПЕРЕГРУЖАТЕЛЬ УКОРОЧЕННЫЙ, КРЕПЬ СОПРЯЖЕНИЯ, МАНИПУЛЯТОР ПЕРЕДВИЖНОЙ | 1999 |

|

RU2163970C1 |

Использование: изобретение относится к подъемно-транспортному машиностроению и может быть использовано в грузоподъемниках погрузчиков и штабелеров. Сущность изобретения: грузоподъемник содержит неподвижную раму 1 и каретку 2, установленную в передней части тележки и приводимую от гидроцилиндров. Неподвижная рама 1 состоит из двух вертикальных симметрично расположенных профилированных стоек с передними 3 и задними 4 рабочими полками и боковой стенкой 5, на которой в зоне сопряжения ее с передней 3 и задней 4 полками выполнены передняя 6 и задняя 7 опорные площадки соответственно, плоскости рабочих поверхностей которых параллельны плоскости боковой стенки 5. Каретка 2 установлена на грузоподъемнике с возможностью вертикального перемещения на верхней и нижней парах роликов по стойкам рамы 1. Ролики установлены в растворе профиля стойки с зазором, величина которого превышает необходимую и достаточную для качения ролика по одной из полок и определяется конкретной геометрией конструкции грузоподъемника. На оси 10 каждого ролика выполнен упор 11, регулирующий с помощью прокладок 12 величину зазора между роликами и передней 3 и задней 4 ВипА

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по эксплуатации электропогрузчиков фирмы Komatsu Forklift Co Ltd | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Komatsu Forklift, 1986, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1992-09-07—Публикация

1990-07-27—Подача