Изобретение относится к авто- и электропогрузчикам, оборудованным грузоподъемниками, и касается конструкции грузоподъемника.

Известен погрузчик с телескопической рамой грузоподъемника, у которого установлены регулируемые направляющие ролики подъемной каретки и выдвижных секций. К кронштейну подъемной каретки приварена ось, на которую установлено чашеобразное внутреннее кольцо подшипника, выполняющего роль направляющего ролика. Регулировочный винт позволяет обеспечивать контакт направляющего ролика с рабочей полкой и опорной площадкой боковой стенки рамы по мере износа трущихся поверхностей. В заданном положении регулировочный винт фиксируется контргайкой.

Известное техническое решение обладает следующими недостатками:

узок диапазон регулировки из-за малой посадочной длины сопряжения внутреннего кольца подшипника с осью;

использован специальный подшипник с чашеобразным внутренним кольцом, что усложняет конструкцию и ухудшает технологичность грузоподъемника.

Известен грузоподъемник, принятый за прототип, в котором на приваренном к плите каретки кронштейне закреплена ось, на последней установлено внутреннее кольцо подшипника, выполняющего роль направляющего ролика. Регулировка зазора между направляющим роликом и стойкой осуществляется с помощью винта со сферической головкой. С другой стороны установлена гайка. В сферической головке предусмотрена проточка, в которую вводят разрезное кольцо.

Недостатками прототипа являются:

узкий диапазон регулировки зазора из-за малой посадочной длины сопряжения внутреннего кольца подшипника с осью;

сложность конструкции, а также технологии сборки и разборки, т.к. используется винт сложной конструкции, ввинченный со стороны прилегания оси подшипника к щеке каретки, а на посадочной поверхности внутреннего кольца подшипника выполнена проточка.

Цель изобретения улучшение эксплуатационных характеристик грузоподъемника за счет расширения диапазона регулировки и упрощения конструкции.

Цель достигается тем, что в грузоподъемнике погрузчика, содержащем по крайней мере одну раму, состоящую из двух вертикальных симметрично расположенных профилированных стоек, и каретку, смонтированную с возможностью регулируемого посредством резьбового крепежного элемента перемещения вдоль оси, согласно изобретению в сквозных отверстиях, которые выполнены в щеке каретки параллельно и симметрично относительно оси подшипника, установлены по крайней мере два стержня, упирающиеся одним концом в торцовую поверхность внутреннего кольца подшипника, а другим в торцовую поверхность шайбы. Шайба установлена на резьбовом крепежном элементе со стороны щеки каретки, противоположной стороне прилегания указанной оси к щеке каретки.

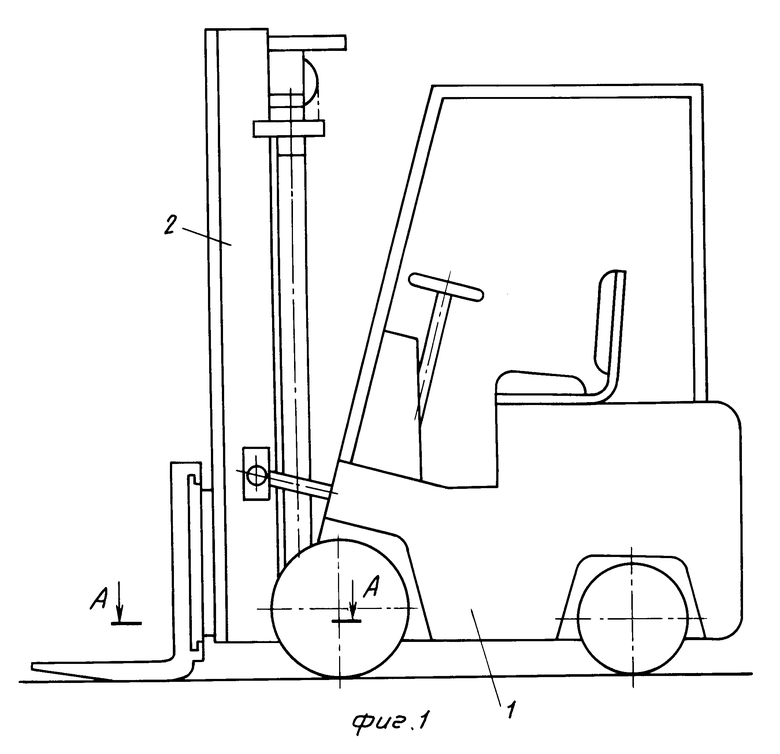

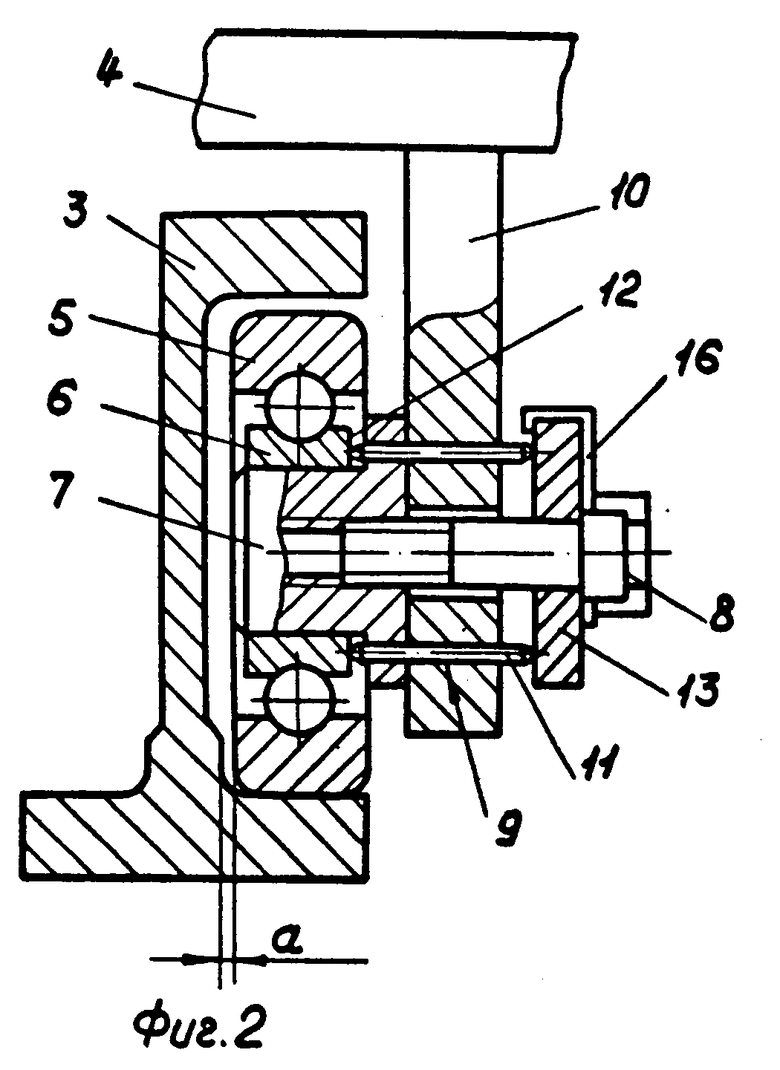

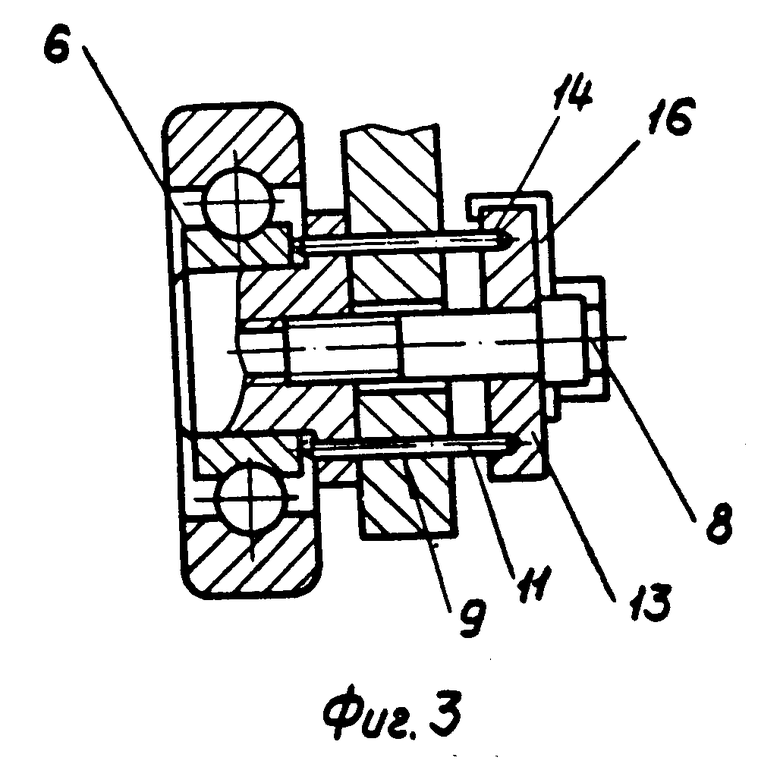

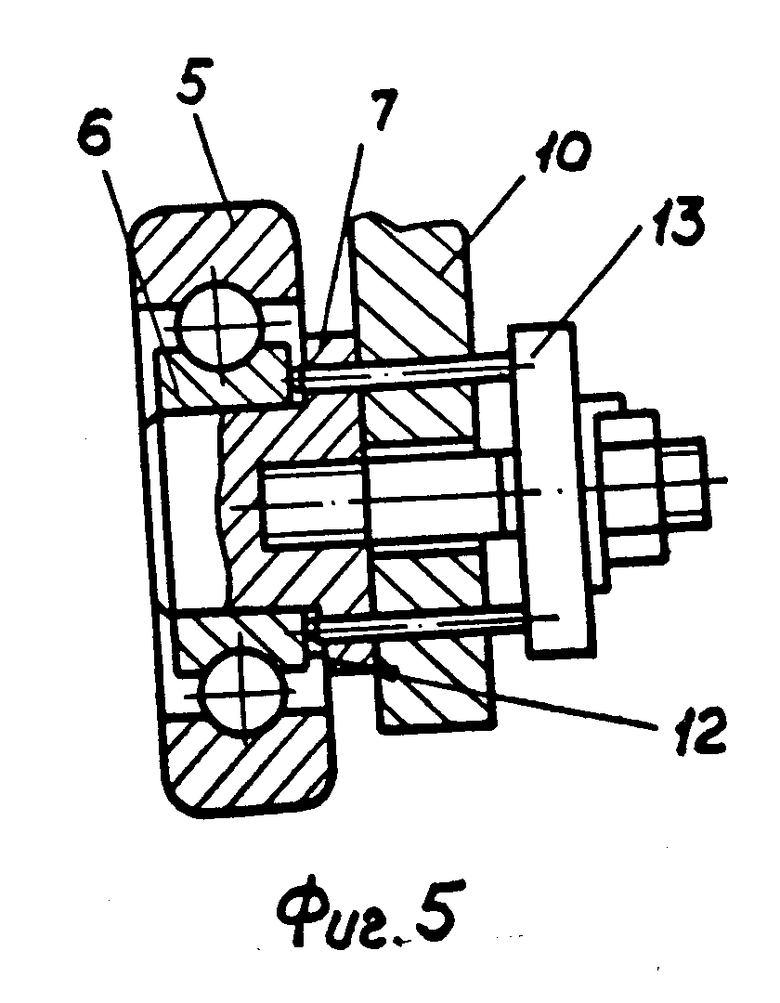

На фиг. 1 показан общий вид погрузчика с грузоподъемником; на фиг. 2 сечение А-А на фиг. 1 (с винтовым соединением); на фиг. 3 то же (с несквозными отверстиями, выполненными в торцовой поверхности шайбы); на фиг. 4 то же (с соединением шпилькой); на фиг. 5 то же (стержни выполнены за одно целое с шайбой).

В передней части погрузчика 1 установлен грузоподъемник 2, содержащий по крайней мере одну раму, состоящую из двух вертикальных симметрично расположенных профилированных стоек 3, и каретку 4, смонтированную с возможностью вертикального перемещения по стойкам 3 рамы на подшипниках 5. Внутреннее кольцо 6 подшипника 5 установлено с возможностью перемещения вдоль оси 7 с помощью резьбового крепежного элемента 8. В сквозных отверстиях 9, выполненных в щеке 10 каретки 4, установлены стержни 11 с упором одним концом в торцовую поверхность 12 внутреннего кольца 6 подшипника 5, а другим в торцовую поверхность шайбы 13, расположенной на крепежном элементе 8. Шайба 13 удерживается гайкой или головкой винта (в зависимости от применяемого резьбового крепежного элемента).

Грузоподъемник работает следующим образом.

В случае использования в качестве резьбового крепежного элемента 8 винта или болта (фиг. 2 и 3) регулировка зазора между подшипником 5 и стойкой 3 осуществляется покручиванием крепежного элемента 8. При подкручивании крепежного элемента 8 шайба 13 смещается вдоль оси и смещает стержни 11, сокращая тем самым зазор а. Регулировочный крепежный элемент 8 можно фиксировать герметиком или клеем. После установки необходимого зазора а шайбу 13 можно фиксировать относительно крепежного элемента 8 стопорной шайбой 16.

Надежность стопорения повышается и исключается необходимость использования герметика, если в торцовой поверхности шайбы 13 выполнены несквозные отверстия 14 (фиг. 3 и 4), в которые установлены стержни 11. Кроме того, если стержни 11 выполнить жестко присоединенными (например, приварить) к шайбе 13 (фиг. 5), то не только повысится надежность стопорения, но и упростится сборка и разборка грузоподъемника.

В случае использования в качестве крепежного элемента 8 шпильки регулировка осуществляется закручиванием гайки 15, а крепежный элемент 8 (фиг. 4 и 5) установлен неподвижно относительно оси (например, посажен на герметик, приварен, выполнен за одно целое). При подкручивании гайки 15 осуществляется регулирование зазора аналогично регулировке, описанной выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОПОДЪЕМНИК ПРОМЫШЛЕННОГО ПОГРУЗЧИКА | 1991 |

|

RU2048431C1 |

| Грузоподъемник | 1990 |

|

SU1759790A1 |

| Устройство для натяжения гидравлических рукавов на грузоподъемнике погрузчика | 1983 |

|

SU1092138A1 |

| Грузоподъемник вилочного погрузчика | 1990 |

|

SU1730024A1 |

| Грузоподъемник | 1991 |

|

SU1781165A1 |

| Каретка бокового смещения погрузчика | 1974 |

|

SU536124A1 |

| Грузоподъемник погрузчика | 1983 |

|

SU1237624A1 |

| Боковой захват погрузчика | 1974 |

|

SU546560A1 |

| Система управления транспортного средства с электрическим приводом и расположением места водителя перпендикулярно к направлению движения | 1983 |

|

SU1092082A1 |

| Устройство для фиксации положения перемещаемой детали относительно основания с пазами | 1985 |

|

SU1434146A1 |

Изобретение относится к авто и электропогрузчикам, оборудованным грузоподъемниками, и касается конструкции грузоподъемника. Сущность изобретения: в грузоподъемнике, содержащем по крайней мере одну раму и каретку, установленную с возможностью вертикального перемещения по стойкам рамы на подшипниках, внутреннее кольцо которых установлено с возможностью регулируемого посредством резьбового крепежного элемента перемещения вдоль оси подшипника, в щеке каретки выполнены по меньшей мере два сквозных отверстия, оси которых параллельны оси подшипника, в отверстиях установлены стержни с упором одним концом в торцовую поверхность внутреннего кольца подшипника, а другим в торцовую поверхность шайбы, расположенной на крепежном элементе, например винте. При этом крепежный элемент установлен со стороны, противоположной стороне прилегания оси к щеке каретки. Регулировка зазора между подшипником и стойкой осуществляется подкручиванием крепежного элемента. При подкручивании крепежного элемента шайба смещается вдоль оси и смещает стержни, сокращая тем самым зазор. После установки необходимого зазора шайбу можно фиксировать относительно крепежной детали стопорной шайбой. 3 з. п. ф-лы, 5 ил.

| Патент США N 4914712, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-11-20—Публикация

1991-06-21—Подача