Изобретение относится к обработке металлов давлением и может быть использова- но при горячей прокатке на станах продольной прокатки труб при 850-1150°С. Известна смазка состава, мас.%: Графит20-40

Триполифосфат натрия3-10

Древесная масса3-15

ВодаОстальное

Недостатком смазки является наличие графита, который вызывает науглероживание металла, так как смазка при температуре прокатки разлагается, выделяя органические вещества 1.

Известна смазка состава, мас.%: Хлористый натрий6-10

Хлористый калий7-13

Кальцинированная сода0,5-1

Щелочь0,2-2

Нитрат натрия1-4

Многоатомный спирт 2-8 Уротротин0,2-0,8

ВодаОстальное 2

В данной смазке отрицательным фактором является наличие органических компонентов, которые при высоких температурах разлагаются с выделением экологически вредных веществ.

Наиболее близкой по составу компонентов к предлагаемой является смазка состава, мас.%:

Триполифосфат натрия

Борная кислота

Углекислый калий

Вода

Однако указанная смазка не обеспечивает толщину смазочного покрытия (количество смазки на единицу поверхности), необходимую для удовлетворительного протекания процесса горячей прокатки труб, в

5-30 2,5-15 2,5-15 Остальное 3

,«&

юА

isaevcfe

связи с чем наблюдается низкая стойкость смазки 0,5-0,7 мм. Оценку качества смазки

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1982 |

|

SU1030405A1 |

| Смазка для горячей прокатки труб | 1980 |

|

SU891763A1 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1576549A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для горячей обработки металлов | 1973 |

|

SU454246A1 |

| БЕЗГРАФИТОВАЯ ВЫСОКОТЕМПЕРАТУРНАЯ СМАЗКА | 2007 |

|

RU2458111C2 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU564333A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

Сущность изобретения: смазка содержит, %: триполифосфат натрия 5-30, борную кислоту 2,5-15, мономарганец фосфата 0,25-2,5 и воду остальное. 2 табл.

инструмента, в частности оправок.

Цель изобретения - повышение стойкости инструмента

Сущность изобретения заключается е том, что в смазку дополнительно введен мо- нономарганец фосфат при следующем соотношении компонентов, мас.%: Триполифосфат натрия 5-30 Борная кислота2,5-15

Моиомарганец

фосфат0,25-2,5

ВодаОстальное

Смазка приготавливается смешением входящих в ее состав компонентов, при этом предварительно мономарганец фосфата смешивают с водой при 20-30°С.

Используют для приготовления смазки следующие материалы:

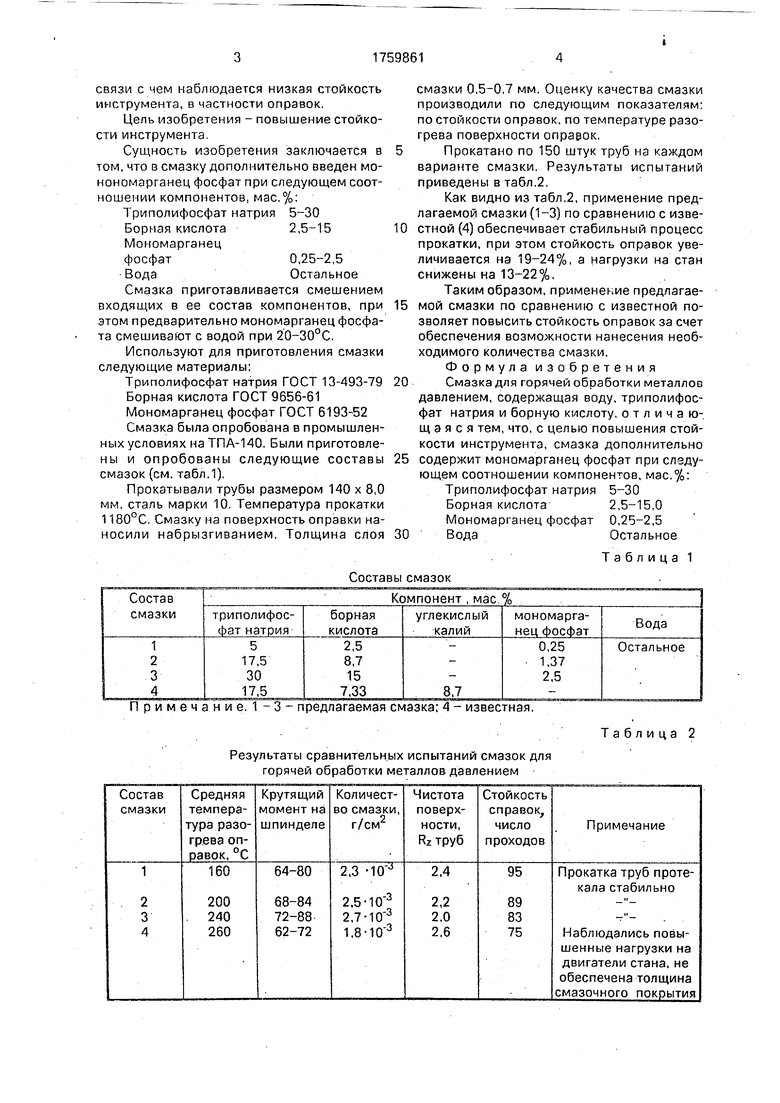

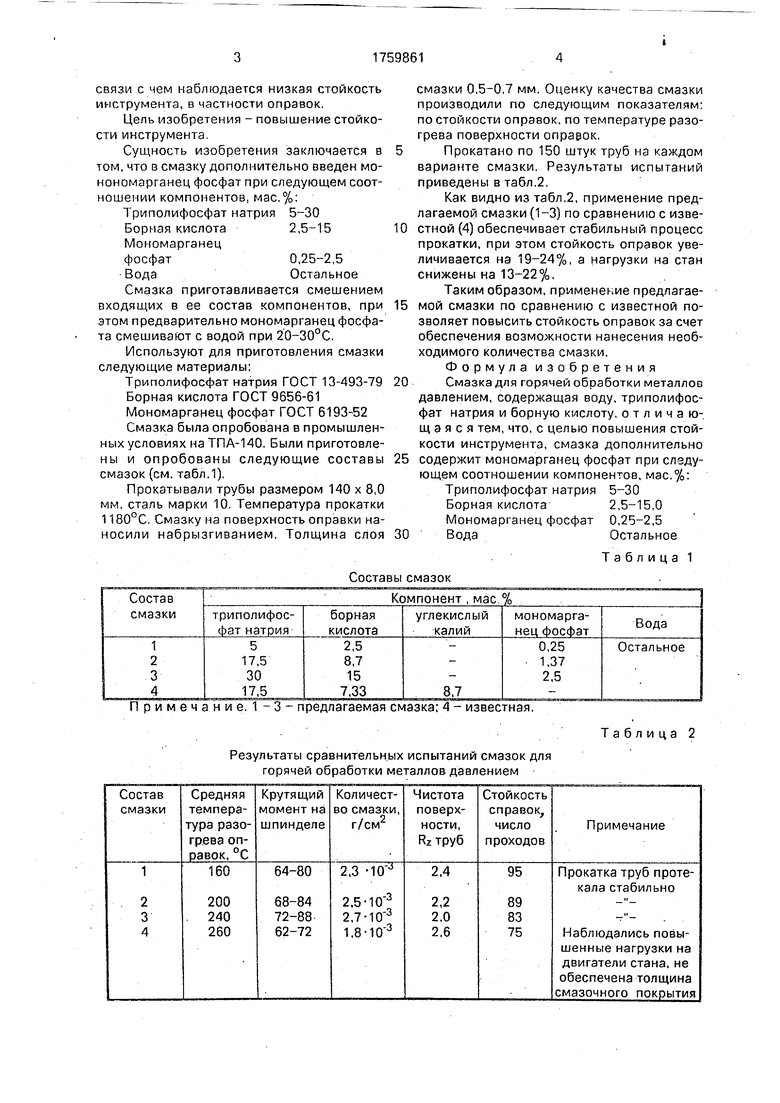

Триполифосфат натрия ГОСТ 13-493-79 Борная кислота ГОСТ 9656-61 Мономарганец фосфат ГОСТ 6193-52 Смазка была опробована в промышленных условиях наТПА-140. Были приготовлены и опробованы следующие составы смазок (см. табл.1),

Прокатывали трубы размером 140 х 8,0 мм, сталь марки 10, Температура прокатки 1180°С. Смазку на поверхность оправки наносили набрызгиванием. Толщина слоя

Составы смазок

Примечание. 1-3- предлагаемая смазка; 4 - известная.

Результаты сравнительных испытаний смазок для горячей обработки металлов давлением

производили по следующим показателям: по стойкости оправок, по температуре разогрева поверхности оправок. Прокатано по 150 штук труб на каждом

варианте смазки. Результаты испытаний приведены в табл.2.

Как видно из табл.2, применение предлагаемой смазки (1-3) по сравнению с изве- стной (4) обеспечивает стабильный процесс прокатки, при этом стойкость оправок увеличивается на 19-24%, а нагрузки на стан снижены на 13-22%.

Таким образом, применение предлагае- мой смазки по сравнению с известной позволяет повысить стойкость оправок за счет обеспечения возможности нанесения необходимого количества смазки.

Формула изобретения Смазка для горячей обработки металлов

давлением, содержащая воду, триполифос- фат натрия и борную кислоту, отличающаяся тем, что, с целью повышения стойкости инструмента, смазка дополнительно содержит мономарганец фосфат при следующем соотношении компонентов, мас.%: Триполифосфат натрия 5-30 Борная кислота2,5-15,0

Мономарганец фосфат 0,25-2,5 ВодаОстальное

Таблица 1

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смазка для горячей обработки металлов давлением | 1987 |

|

SU1467082A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-09-07—Публикация

1991-01-03—Подача