(54) СМАЗКА ДЛЯ ГОРШЕЙ ПРОКАТИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1576549A1 |

| Технологическая смазка для обработки металлов давлением | 1980 |

|

SU925997A1 |

| Технологическая смазка для обработки металлов давлением | 1986 |

|

SU1425198A1 |

| Смазка для горячей обработки внутренней поверхности труб | 1974 |

|

SU505674A1 |

| Способ смазки металла перед горячей обработкой давлением | 1987 |

|

SU1516162A1 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| Смазка для горячей обработки металлов давлением | 1991 |

|

SU1759861A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2005 |

|

RU2296636C1 |

| Смазка для теплой штамповки металлов | 1980 |

|

SU910746A1 |

Изобретение относится к обработке металлов давлением, в частности к технологическим смазкам, и может быть использовано при горячей прокат ке труб. Известны составы смазок иа основе неорганических соединений: триполифосфата натрия и окиси кальция, смес фосфатов, солей борной кислоты с цобавкагл сульфидов цинка, фторидов кальция, натрия и графита ГП и f2. Однако все эти смазки обладают ;недостаточной смазывающей и экр-ани рующей способностью, в связи с чем на прокатанной поверхности образуются риски и задиры и быстро изнашиваются оправки. Известна смазка для горячей прокатки труб, представляющая собой порошкообразный триполифосфат натрия Гз, Однако эта смазка не обеспечивае высокого качества обрабатываемой поверхности - на внутренней поверхност прокатанных труб имеются риски, зади7 ры, а оправки быстро изнашиваются, так как смазка имеет недостаточную смазывающую способность. Цель изобретения - создание смазки, позволяющей улучшить качество внутренней поверхности труб, увеличить износостойкость инструмента, снизить усилия прокатки. Поставленная цель достигается тем, что смазка на основе натриевой соли фосфорной кислоты дополнительно содержит шлак сжигания угольной пыли и в качестве натриевой соли фосфорной кислоты смазка содержит гексаметафосфат и/или триполифосфат натрия при следующем содержании компонентов, вес.%: Шлак сжигания угольной пыли 5-20 Гексаметафосфат и/или триполифосфат натрия 80-95

Шлак - это отходы сжигания угольной пыли в топках теплоэлектростанций Дисперсность шлаков 0,005-0,05 мм.

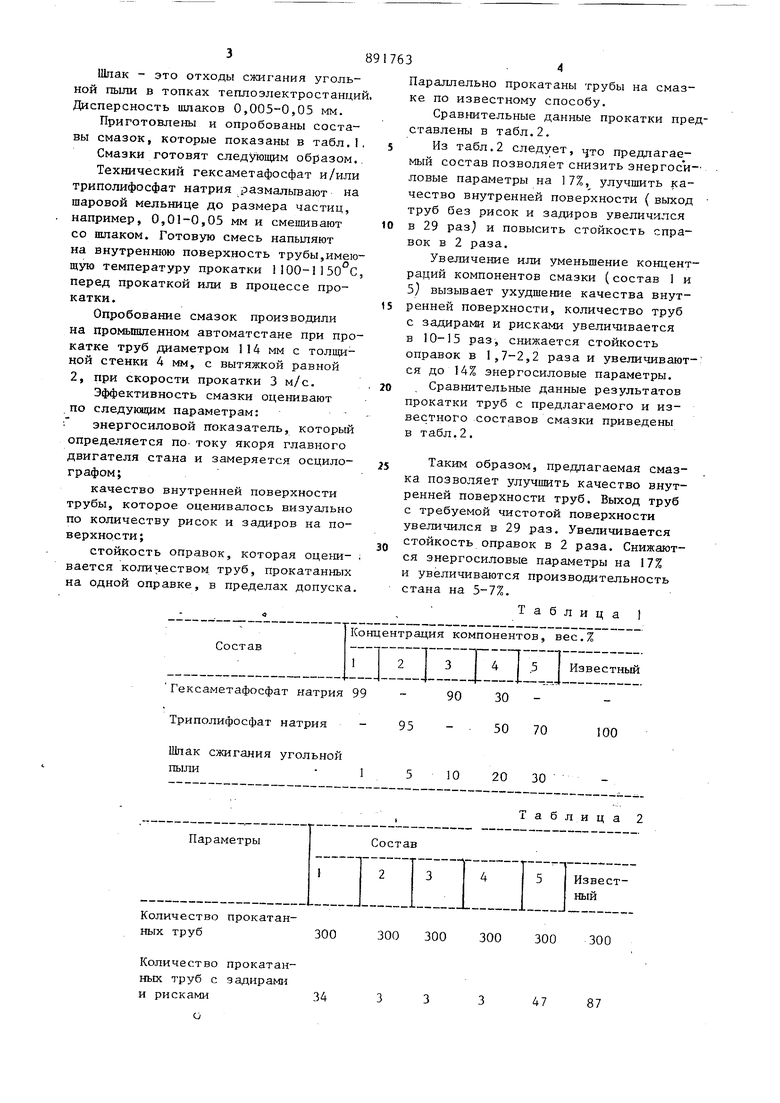

Приготовлены и опробованы составы смазок, которые показаны в табл.1

Смазки готовят следующим образом..

Технический гексаметафосфат и/или триполифосфат натрия размальгеают на шаровой мельнице до размера частиц, например, 0,01-0,05 мм и смешивают со шлаком. Готовую смесь напыляют на внутреннюю поверхность трубы,имеющую температуру прокатки 1100-1150 С перед прокаткой или в процессе прокатки.

Опробование смазок производили на промышленном автоматстане при прокатке труб диаметром 114 мм с толщиной стенки 4 мм, с вытяжкой равной 2, при скорости прокатки 3 м/с.

Эффективность смазки оценивают по следукяцим параметрам:

энергосиловой показатель, который определяется по- току якоря главного двигателя стана и замеряется осцилографом;

качество внутренней поверхности трубы, которое оценивалось визуально по количеству рисок и задиров на поверхности;

стойкость оправок, которая оценивается количеством труб, прокатанных на одной оправке, в пределах допуска

Состав

Гексаметафосфат натрия 99 Триполифосфат натрия Шпак сжигания угольной

прокатан300

прокатанзадирами34

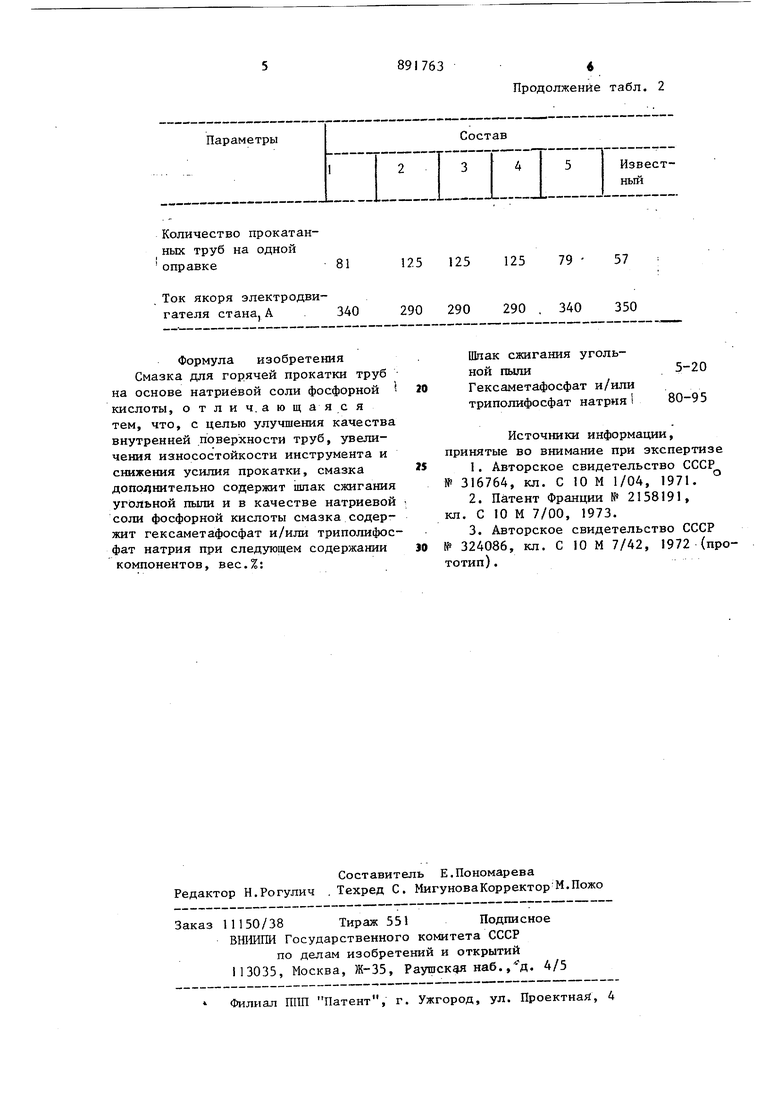

Параллельно прокатаны трубы на смазке по известному способу.

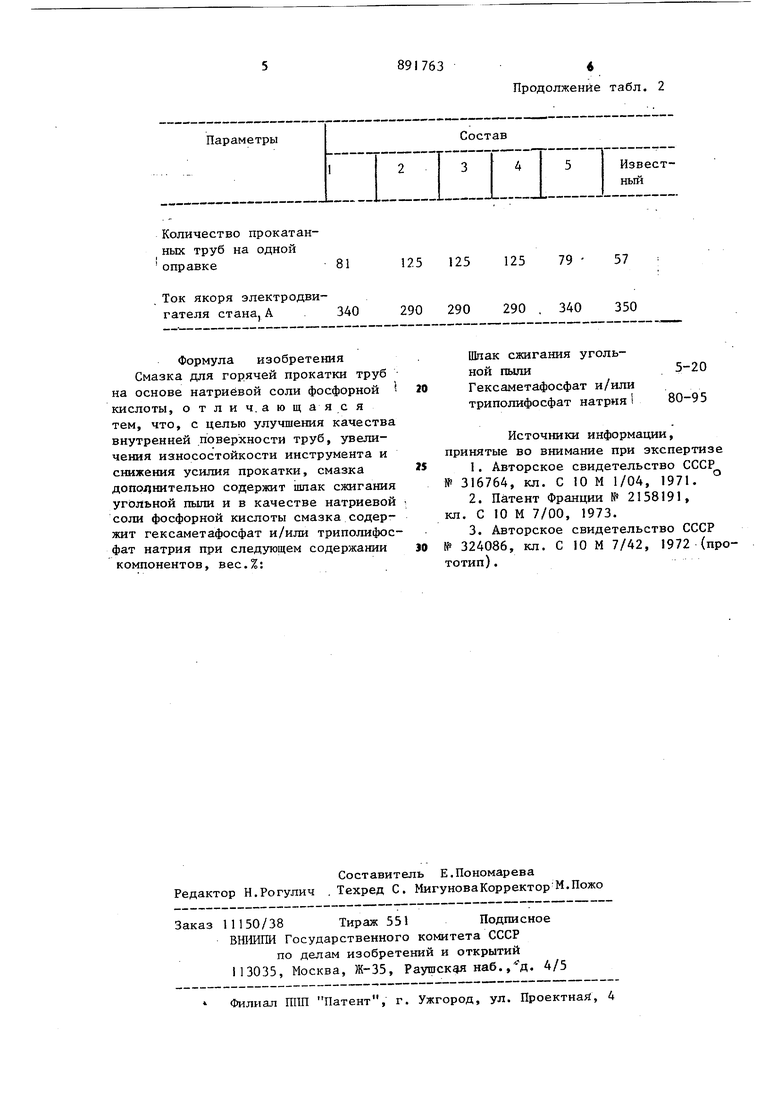

Сравнительные данные прокатки представлены в табл.2.

Из табл.2 следует, IJTO предлагаемый состав позволяет снизить энергоси- ловые параметры на 17%, улучшить качество внутренней поверхности ( выход труб без рисок и задиров увеличился

в 29 раз и повысить стойкость справок в 2 раза.

Увеличение или уменьшение концентраций компонентов смазки (состав 1 и 5} вызывает ухудшение качества внутренней поверхности, количество труб с задирами и рисками увеличивается в 10-15 раз, снижается стойкость оправок в 1,7-2,2 раза и увеличиваются до 14% энергосиловые параметры.

Сравнительные данные результатов прокатки труб с предлагаемого и известного составов смазки приведены в табл.2.

Таким образом, предлагаемая смазка позволяет улучшить качество внутренней поверхности труб. Выход труб с требуемой чистотой поверхности увеличился в 29 раз. Увеличивается стойкость оправок в 2 раза. Снижаются энергосиловые параметры на 17% и увеличиваются производительность стана на 5-7%.

Таблица 1

Концентрация компонентов, вес.%

2 3 45 Известный

90

30

95

50 70

100

300 300 300 300 300

47 87

3 3

Количество прокатанных труб на одной оправке81 Ток якоря электродвигателя стана, А

Формула изобретения Смазка для горячей прокатки труб на основе натриевой соли фосфорной кислоты, о тли ч.ающаяс я тем, что, с целью улучшения качества внутренней .поверхности труб, увеличения износостойкости инструмента и снижения усилия прокатки, смазка дополнительно содержит ишак сжигания угольной пыли и в качестве натриевой соли фосфорной кислоты смазка содержит гексаметафосфат и/или триполифосфат натрия при следующем содержании компонентов, вес.%:

Продолжение табл. 2

Шпак сжигания угольной пыли

Гексаметафосфат и/или триполифосфат натрия

Источники информации, принятые во внимание при экспертизе

№ 324086, кл. С 10 М 7/42, 1972 (прототип) . 290 . 340 350

Авторы

Даты

1981-12-23—Публикация

1980-04-02—Подача