СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ

(54) ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU644816A1 |

| Смазка для горячей обработки металлов давлением | 1982 |

|

SU1030405A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазочно-охлаждающая жидкость для горячей обработки металлов давлением | 1980 |

|

SU891758A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1351969A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| Состав для противопригарного покрытия литейных форм и стержней | 1983 |

|

SU1115838A1 |

| БЕЗГРАФИТОВАЯ ВЫСОКОТЕМПЕРАТУРНАЯ СМАЗКА | 2007 |

|

RU2458111C2 |

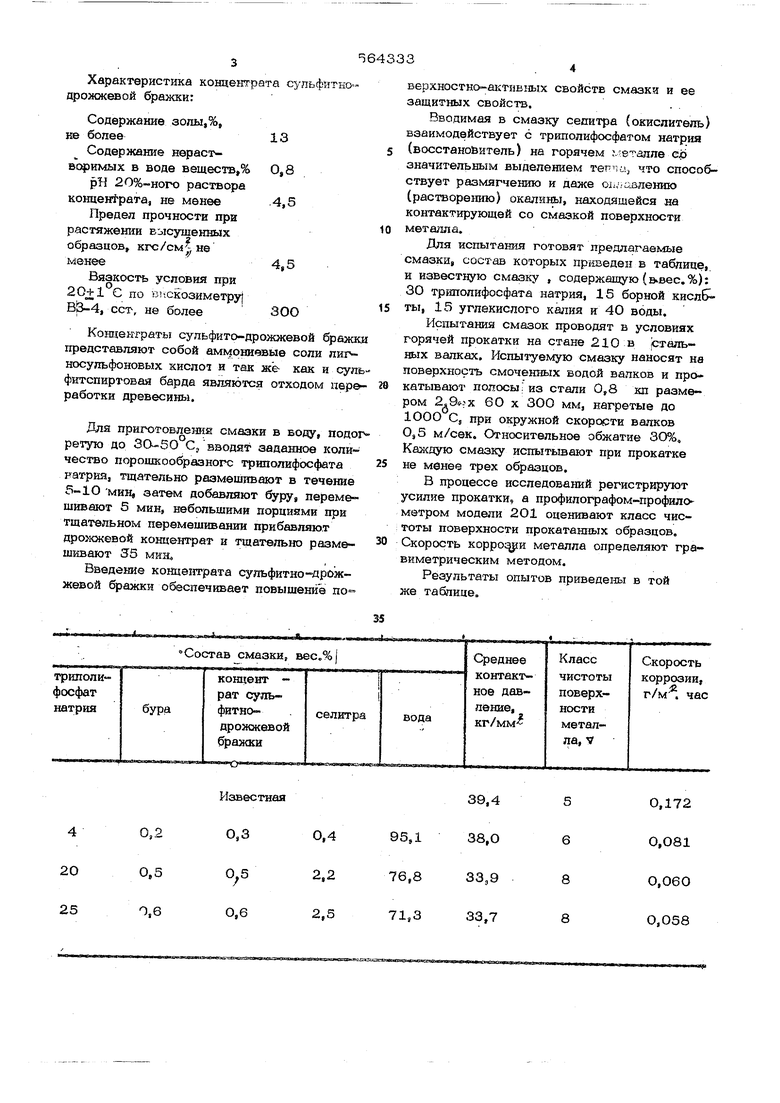

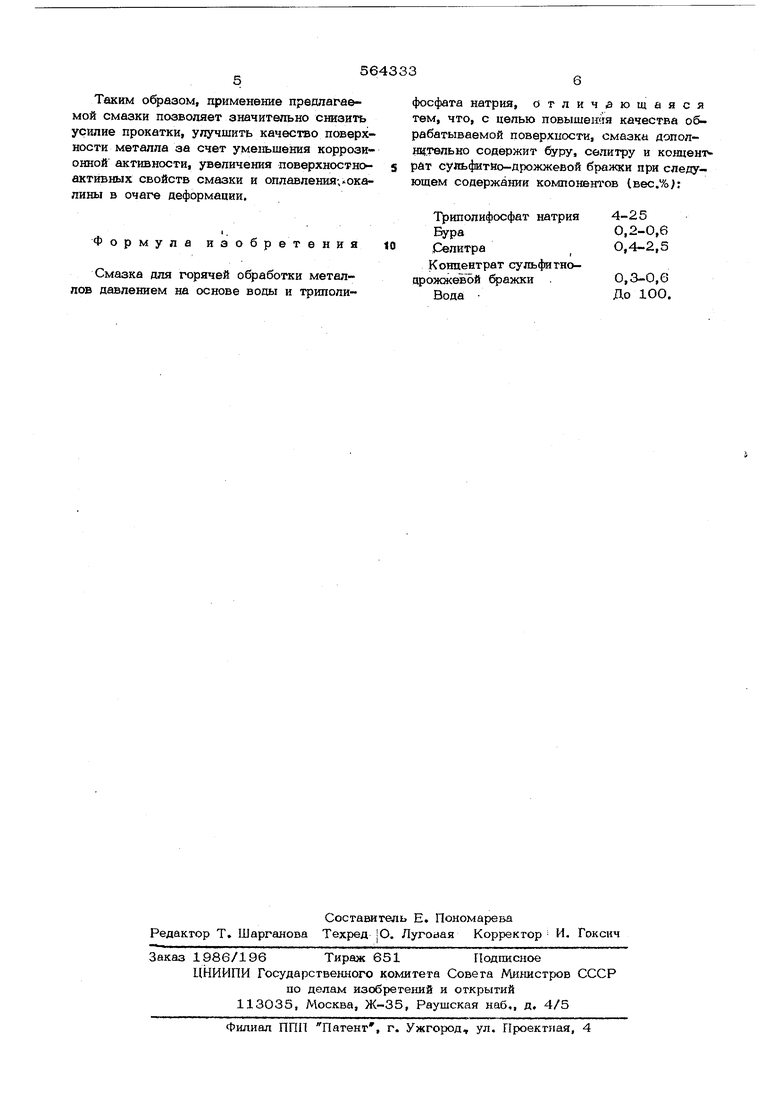

Изобретение {относится к области нервной металлургии и может быть использовано при горячей обработке металлов д влением. Известно применение триполифосфата кат рия в качестве технологической смазки при горячей прокатке труб. Однако риполифосфат натрия неравномер но наносится на поверхность нагретого ме|талла, в значительных количествах попадает в окружающую атмосферу (нарушение санитарных норм) .вызывает сильную коррозию % слабо растворяет окалину на контактирующей со смазкой поверхности металла. Известна также смазка для горячей обработки металлов давлением, содержащая (вес.%): Триполифосфат натрия5.-ЗО Борная кислота2,5-15,0 Углекислый калий2,5-15,0 Воаадо 10О. Однако указанная смазка вызывает силь ную коррозию и слабо растворяет окалину, что приводит к получению деформируемых металлов с низким качеством поверхности. Кроме того, введение Ъ| состав смазки углекислого калия способствует науглерожива гаю поверхности, что вызывает ухудшение прочностных характеристик металлоизделий. При нагревании борная кч Слота и углекислый калий начинают диссо)циировать на окись металла и двуокись углерода. Образующийся при этом сажистый углерод взаимодействует с металлом и его окислами, что также способствует науглероживанио поверхности металла. Цель изобретения - повышение качества обрабатываемой поверхности - достигается тем, что смазка на основе воды и тр1шолифосфата натрия дополнительно содержит ру, селитру и концентрат сульфитнодрожжевой бражки при следующем соотношении между компонентами (вес.%): Триполифосфат натрия 4-25 , Концентрат сульфитнодрожжевой бражки0,3-0,6 Селитра0,4-2,5 ВодаДо 100. Характеристика коыцент-рата сульфитнодрожжевой бражки: Содержание зопы,%, не более13 Содержание нерастsbpHiviHx в воде веществ,% 0,8 рН 2О%-ного раствора концентрата, не менее4,5 Предел прочности при растяжении взюушенных образцов, кгс/см не менее4,5 Вязкость условия при 20+1 С по в 1скозиметру) В|3-4, ест, не болееЗОО Концекграть супьфито-дрожжевой браж представляют собой аммониевые соли лигносульфоновых КИСЛО и так же как и сул фнтспиртовая барда являются отходом пер работки древесины. Для приготоБленнй смазки в воду, подо ретую до 30-50 Cj вводят заданное коли чество порошкообразного триполифосфата натрия, тщательно размешивают в течение 5-10 мин, затем добавляют буру, переме шивают 5 мин, небольшими порциями при тщательном перемешивании прибавляют дро юкевой концентрат и тщательно размешивают 35 мин, Введение концентрата сульфитно-дрожжевой бражки обеспечивает повышение по

Известная

0,3

0,4

0,2 2,2

0,5 2,5

0,6 0.6

0,172 0,081 0,06О О,058 верхностно-активных свойств смазки и ее защитных свойств. Вводимая в смазку сепитра (окислитель) взаимодействует с триполифосфатом натрия (восстаноЬитель) на горячем шталле схэ значительным выделением теппа «то способствует размягчению и даже oii./с леншо (растворению) окалины, находящейся на контактирующей со смазкой поверхности металла. Для испытания готовят предлагаемые смазки, состав которых приведен в таблице,, и известную смазку , содержащую (ВВес. %): 30 триполифосфата натрия, 15 борной кислбты, 15 углекислого калия и 40 воды. Испытания смазок проводят в условиях горячей прокатки на стане 210 в (Стальных валках. Испытуемую смазку наносят на поверхность смоченных водой валков и про« катывают полосы J из стали 0,8 кп размером 2,9wx 60 X ЗОО мм, нагретые до 100О С, при окружной скорости валков 0,5 м/сек. Относительное обжатие ЗО%, Каждую смазку испытьшают при прокатке не менее трех образцов. В процессе исследований регистрируют усилие прокатки, а профилографом-профилометром модели 2О1 оценивают класс чистоты поверхности прокатанных образцов. Скорость корро; и металла определяют гравиметрическим методом. Результаты опытов приведены в той же таблице. 5 Таким образом, применение предлагаемой смазки позволяет значительно снизить усилие прокатки, улучшить качество поверхности металла за счет уменьшения коррозионной активности, увеличения поверхностноактивных свойств смазки и оплавления; окаЛИНЫ в очаге деформации. Формула изобретения Смазка для горячей обработки металлов давлением на основе воды и Триполи5643 б фосфата натрия, отличающаяся тем, что, с целью повышешгя качества обрабатываемой поверхиости, смазка дополни.тельно содержит буру, селитру и концентР т еупьфитйо-дрожжевой бражки при следуюшем содержании компонешов (вес. Триполифосфат натрия 4-25 Бура0,2-0,6 Селитра0,4-2,5 Концентрат супьфитнодрожжевой фажки .0,3-0,6 Вода До 100.

Авторы

Даты

1977-07-05—Публикация

1975-05-20—Подача