1

(21)4863853/13

(22) 05.09.90

(46) 07.09.92. Б юл. № 33

(71)Волгодонский филиал Научно-производственного объединения синтетических поверхностно-активных веществ

(72)Е.И.Шаврак, А.С.Дроздов, Л.Д.Волкова, Л.В. Уварова и Т.М. Симагина

(56) Патент США № 3428660, кл. С Т1 В 13/00, 1964.

Волотовская С.Н., Смирнов Г.Я. Установка для непрерывного разложения соап- стоков с разделением фаз на сепараторах. - Масложировая промышленность, 1973, № 12. с.37-38.

(54) СПОСОБ ВЫДЕЛЕНИЯ ЖИРНЫХ КИС- ЛОТ ИЗ ХЛОПКОВОГО СОАПСТОКА

Г

(57) Изобретение относится к масложировой промышленности и касается выделения жирных кислот. Сущность изобретения: способ выделения жирных кислот из хлопкового соапстока включает нагревание со- апстока до 80-90°С, разложение путем обработки серной кислотой при перемешивании, отделение кислой воды и промывку жирового слоя для улучшения качества целевого продукта, обработку кислотой ведуг с промежуточным отделением кислой воды в три стадии, на первых двух стадиях процесса до достижения рН реакционной массы 5-5,5, а на третьей до рН 2,2-3,0, причем перед второй и третьей стадиями образовавшийся жировой слой разбавляют горячей водой до концентрации жира 30-40% 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКОВ РАСТИТЕЛЬНЫХ МАСЕЛ | 1992 |

|

RU2048511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКОВ РАСТИТЕЛЬНЫХ МАСЕЛ | 2024 |

|

RU2836916C1 |

| Способ концентрирования соапстока | 1980 |

|

SU960240A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОЙ СТЕАРИНОВОЙ КИСЛОТЫ (СТЕАРИНА) | 1970 |

|

SU259868A1 |

| Способ выделения жирных кислот из хлопковых соапстоков | 1989 |

|

SU1701740A1 |

| Способ переработки хлопковых соапстоков с получением жирных кислот | 1979 |

|

SU876710A1 |

| Способ выделения нейтрального жира из соапстоков | 1982 |

|

SU1049530A1 |

| Способ переработки хлопковых соапстоков | 1982 |

|

SU1116050A1 |

| Способ комплексной переработки хлопковых соапстоков | 1960 |

|

SU136501A1 |

| Способ определения содержания нежировых веществ в растительных маслах, соапстоках и мыле | 1949 |

|

SU80345A1 |

Изобретение относится к масложировой промышленности, а именно к способам выделения сырых жирных кислрт из хлопковых соапстоков.

В соапстоках, получаемых при рафинации хлопкового масла, содержится большое количество нежировых веществ. В состав соапстоков хлопкового масла, кроме мыла (натриевые соли жирных кислот), входят нейтральный жир, фосфатиды и их производные, неомыляемые вещества, госсипола- ты и различные продукты их окисления, белковые и слизистые вещества. Сложность состава хлопкового соапстока и особенно разнообразие пигментного комплекса затрудняют четкое разделение жировой и пигментной фаз.

Известен ряд методов обработки соапстоков, например процесс выделения жирных кислот и григлицеридного масла из соапстоков, содержащих в качестве основных компонентов масло и мыло

Процесс состоит из непрерывного пере мешивания соапстока при 79-148°С с серной кислотой до получения подкисленной смеси. Смесь состоит из водной фазы, содержащей соль и избыток минеральной кислоты, и масляной фазы. Смесь н правлякл в сепаратор, где происходит удаление масляной фазы как более легкой

В процессе разложения соапстока серной кислотой на границе раздела фаз образуется эмульсионный слой который из сепаратора выводится вместе с масляной фазой. Это следствие того ию в соапсюк

О

ВДПЩОТЭ

при рафинации масла переходят нежировые примеси кислой природы, белки, слизи и т.д., которые, попадая в масляную фазу, ухудшают качество получаемых жирных кислот.

Наиболее близким к заявляемому решению по технической сущности является способ разложения соапстоков, получаемых при рафинации масел и жиров, фирмы Аль- фа-Лаваль.

Перед обработкой соапсток разбавляется до 7-12%-ного содержания общего жира, затем нагревается до 80-90°С и смешивается с (30%-ной) серной кислотой до рН реакционной смеси 2,3-3,0. Смесь направляется в реактор-отстойник, из нижней части которого кислые воды отводятся в жироловушку и на последующую нейтрализацию.

Частично отстоянные жирные кислоты сепарируются с одновременной промывкой. Кислые воды, выходящие из сепаратора, имеют рН 2,0-2,6. По данным фирмы при производительности 400-600 кг/ч жирных кислот содержание общего жира в готовом продукте составляет 78,5% (включая и примеси нежирового характера в количестве 5-20%).

Кислые воды содержат до 0,4% жировых веществ. Расход серной кислоты на 1 т жирных кислот составляет 150 кг.

Для данного способа характерно эмульгирование смеси, т.е. нет четкого отделения жировой фазы от водной, что ухудшает качество целевого продукта.

Целью изобретения является улучшение качества целевого продукта за счет уменьшения содержания нежировых примесей в нем. При этом сокращается расход серной кислоты и утилизируется вода от промывки жировой части. Данным способом можно обрабатывать хлопковый соапсток с любым первоначальным содержанием жировых веществ.

Цель достигается тем, что в способе выделения жирных кислот из хлопкового соап- стока, включающем нагревание соапстока до 80-90°С, разложение путем обработки серной кислотой при перемешивании, отделение кислой воды и промывку жирового слоя, обработку кислотой ведут с промежуточным отделением кислой воды в три стадии, на первых двух стадиях процесса до достижения рН реакционной массы 5-5,5 а на третьей до рН 2,2-3,0, причем перед вто- рой и третьей стадиями образовавшийся жировой слой разбавляют горячей водой до концентрации жира 30-40%,

Пример 1. В реактор-смеситель подают 250 г хлопкового соапстока с массовой долей жировых веществ 24% и содержанием нежировых веществ 0,67 г/г жирных кислот, нагревают до 80°С и при перемешивании вводят 18 г серной кислоты (98%-ная),

Для завершения разложения перемешивание проводят 5 мин. При этом рН в нижнем слое должно составить 5,25.

Для разделения на две фазы полученную массу отстаивают 10 мин. Получают 128

0 г жировой части и 132 г водной фазы, рН которой 5,25. Жировая часть имеет кислотное число к.ч. « 160, содержание NaaSCM 6 мас.%; жира 50%; нежировых примесей 0,42 г/г жирных кислот, содержание воды

5 25%.

В жировую часть (128 г) с температурой 80°С добавляют 70 г горячей дистилирован- ной воды до содержания жира в реакционной массе 30,3 % и 0,7 г 98%-ной серной

0 кислоты. Перемешивают 5 мин, замеряют рН, которое должно быть в нижнем слое 5,25, затем массу отстаивают 10 мин и отделяют 97 г жирной части и 104 г водной (рН 5,25). Жировой слой имэет следующую ха5 рактеристику: к.ч. 175, содержание Na2S04 0,9%; жира 67,8%, нежировых примесей 0,3 г/1 г жирных кислот; воды 11,0%. Нагретый до 80°С жировой слой в количестве 87. г разбавляют горячей водой (70 г) до содержа0 ния жира в реакционной смеси 40% и при перемешивании добавляют 1,8 г 98%-ной серной кислоты. При этом рН в нижнем слое должно составлять 2,2. Полученную реакционную массу отстаивают 10 мин и получают

5 80,4 г жирового слоя и 75 г водной фазы с рН 2,2. Жировой слой имеет к.ч, 177, содержание жировой части 73,8%, нежировых примесей 0,26 г/1 г жирных кислот, содержание воды 7,5%.

0 В 80,4 г жирового слоя с температурой 80°С вводят 30 г кипящей дистиллированной воды и перемешивают 10 мин, затем отстаивают и получают 76 г промытых жирных кислот и 34 г промывной воды.

5 Характеристика сырых жирных кислот:

Кислотное число, мг КОН/г 183

Содержание истинных

кислот в сырых кислотах, % 78

0 Содержание нежировых

примесей, г/г жира0,24

Содержание воды3.6

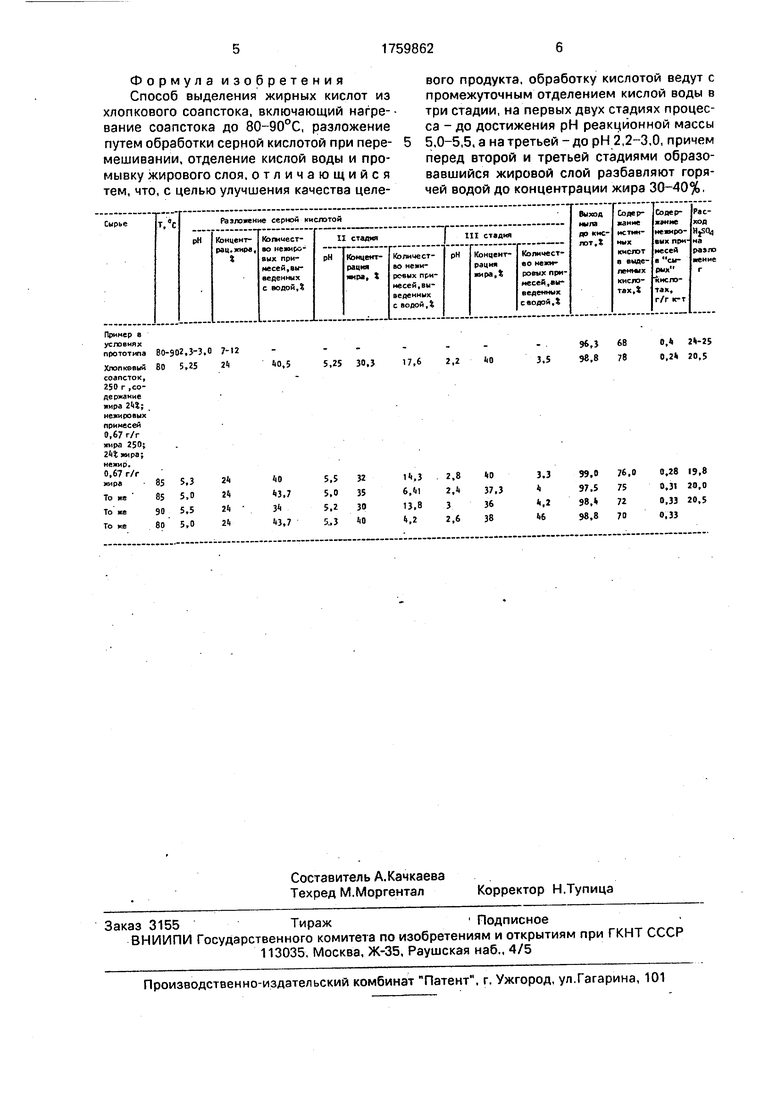

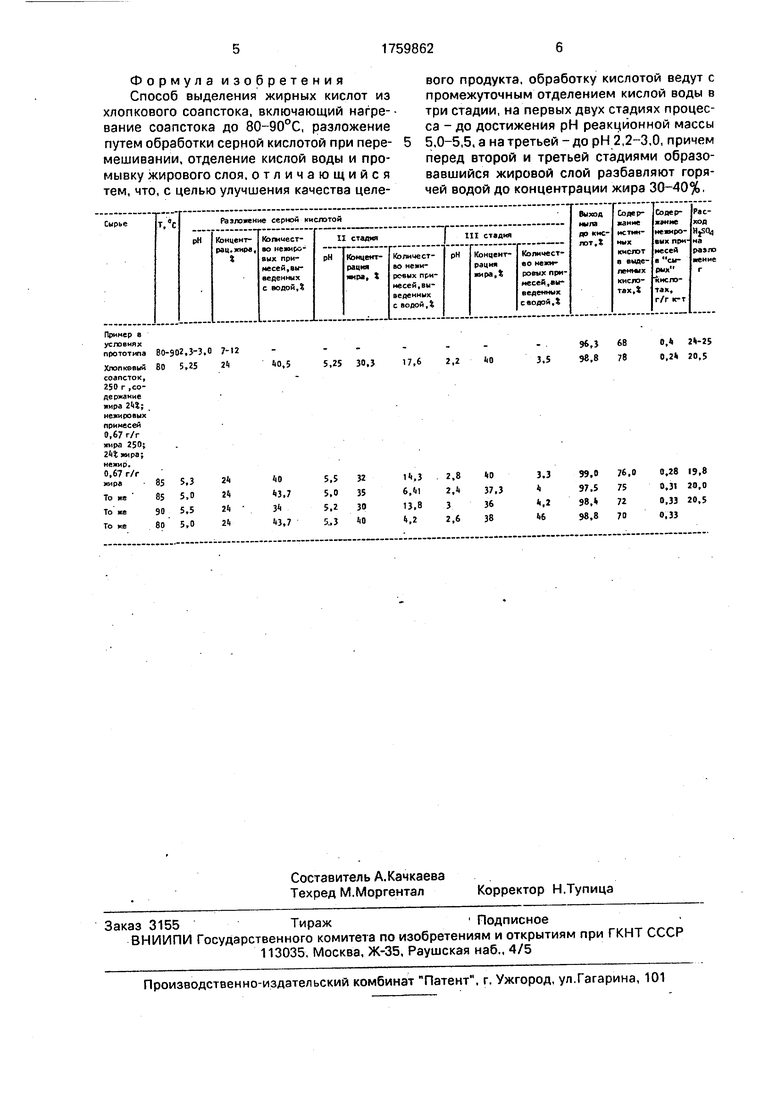

Результаты примеров приведены в таб- 5 лице, где указаны на каждой стадии: рН разложения, концентрация жира в реакционной массе и количество нежировых примесей, выведенных со сточной водой по отношению к примесям в исходном соапсто- ке, %.

Формула изобретения Способ выделения жирных кислот из хлопкового соапстока, включающий нагре- вание соапстока до 80-90°С, разложение путем обработки серной кислотой при перемешивании, отделение кислой воды и промывку жирового слоя, отличающийся тем, что, с целью улучшения качества целевого продукта, обработку кислотой ведут с промежуточным отделением кислой воды в три стадии, на первых двух стадиях процесса - до достижения рН реакционной массы 5,0-5,5. а на третьей - до рН 2,2-3,0, причем перед второй и третьей стадиями образовавшийся жировой слой разбавляют горячей водой до концентрации жира 30-40%,

Авторы

Даты

1992-09-07—Публикация

1990-09-05—Подача