ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения квасного сусла | 1990 |

|

SU1738832A1 |

| Способ получения солодового экстракта | 1987 |

|

SU1585320A1 |

| Способ получения полисолодового экстракта | 1989 |

|

SU1717078A1 |

| Способ получения полисолодового экстракта | 1989 |

|

SU1666527A1 |

| Способ приготовления пивного сусла | 1982 |

|

SU1049532A1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "ЕЛЕНА" | 1998 |

|

RU2129596C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 2005 |

|

RU2294361C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "ХОЛОДОК" | 1998 |

|

RU2129595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИВНОГО СУСЛА | 2013 |

|

RU2529714C1 |

| Способ получения пивного сусла | 1978 |

|

SU731816A1 |

Использование: в пищевой промышленности, а именно в производстве диетических и лечебных продуктов питания. Сущность способа: получение солодового экстракта заключается в том, что он включает дробление солодов, затирание, фильтрацию, упаривание сусла. Сусло после упаривания нагревают до 65-70°С в течение 25-30 мин с последующим СВЧ-воздействи- ем в импульсно-периодическом режиме до 90-95°С в течение 105-115 с. 3 табл.

Изобретение относится к пищевой промышленности, в частности к способам получения диетических и лечебных продуктов питания, имеет межотраслевое значение и может быть использовано для повышения микробиологической стойкости- пищевых растворов разной вязкости.

Известен способ получения солодового экстракта 1, предусматривающий предварительно приготовление кукурузного солода, отлежку его, дробление, затирание дробленого сусла с водой, ферментативный гидролиз1 затора, отделение сусла от твердой фазы затора и сгущение путем упаривания его под вакуумом.

Однако такой способ не обеспечивает необходимую микробиологическую стойкость готового продукта, а продолжительность термического воздействия приводит к потере биологически активных и экстрактивных веществ (в экстракте, полученном

этим способом, отсутствуют незаменимые аминокислоты).

Известен способ получения солодового экстракта 2, предусматривающий.приготовление и измельчение овсяного, пшеничного и кукурузного солодов в соотношении 0,8:0,8:0,8-1,2:1,2:1,2, затирание полученной смеси с водой при соотношении массы солода и воды 1:4, гидролиз заторной массы при 35; 42; 52; 63 и 70°С соответственно в течение 30; 20; 30; 60; 20 мин, осветление сусла вакуум-фильтрацией и его вакуум-сгущение в тонкой пленке 1,0-1,5 мм в течение 2-3 с. При вакуум-сгущении солодового сусла в него вводят водный экстракт из солодовых ростков, отделенных ранее от солодов, в количестве 3-5% к суслу.

Такой технологический процесс ведет к получению продукта с высокой микробиологической обсемененностью (порядка 3 -103- 8-10 микроорганизмов/г), причем

XI

ел ю со о ел

инфицирующая микрофлора представляет широкий спектр микроорганизмов (молочнокислые, уксуснокислые, спорообразую- щие, дрожжи), что значительно снижает микробиологическую стойкость продукта.

Целью изобретения является повышение микробиологической стойкости и питательной ценности готового продукта, снижение удельных энергозатрат.

Поставленная цель достигается тем, что в способе получения солодового экстракта, включающем дробление, затирание, гидролиз, фильтрацию и упаривание сусла, отличием является то, что упаренное сусло подвергают кондуктивному нагреву до 65- 70°С в течение 25-30 мин с последующим СВЧ-воздействием в импульсно-периодиче- ском режиме до 90-95°С в течение 105- 115с.

Термообработка сусла после упаривания в процессе кондуктивного нагрева до 65-70°С в течение 25-30 мин приводит к гибели молочнокислых, уксуснокислых бактерий и в угнетенное состояние споровые бактерии, максимально снижает динамическую вязкость жидкости, способствует выравниванию поля температур по обьему обрабатываемого продукта и повышает энергетическое совершенство процесса СВЧ-воздействия путем смещения спектра аномальной дисперсии объекта обработки в область частот многомодового электромагнитного поля, что значительно упрощает ка- нализационные задачи, связанные с транспортировкой готового продукта через СВЧ-пастеризатор.

Уменьшение температуры нагрева упаренного сусла ниже 65°С не обеспечивает г ибель молочнокислых и уксуснокислых бактерий, необходимую степень угнетения спо- рообразующих бактерий и усложняет задачу канализации вязкого раствора через СВЧ-пастеризатор. Увеличение температуры нагрева упаренного сусла выше 70°С негативно влияет на сохранение пищевой ценности готового продукта (ухудшается витаминный состав) и энергетическое совершенство многократного использования теплоносителя (острый пар),

Нижний (25 мин) и верхний (30 мин) пределы длительности энергоподвода позволяют рассчитать оптимальные скорости нагрева и плотности тепловых мощностей, необходимых для передачи объекту термообработки. Снижение скорости нагрева (длительность нагрева меньше 25 мин) не обеспечивает гибели молочнокислых и уксуснокислых бактерий и достаточного угнетения спорообразующих. Увеличение скорости нагрева (длительность нагрева

больше 30 мин) не только требует дополнительных источников энергии, но и отрицательно действует на витаминный состав продукта.

Термообработка упаренного сусла путем СВЧ-воздействия в импульсно-перио- дическом режиме до 90-95°С в течение 105-115 с приводит к гибели наиболее устойчивых к термическому воздействию спо- 0 рообразующих бактерий, а сокращение длительности термодинамического действия (импульсно-периодический режим СВЧ- энергоподвода) способствует сохранению витаминного состава. Уменьшение темпе- 5 ратуры нагрева ниже 90°С в процессе СВЧ- воздействия не гарантирует гибель спорообразующих бактерий, увеличение среднеобъемной температуры выше 95°С приводит к нежелательному изменению ви- 0 таминного состава готового продукта.

Нижний (105 с) и верхний (115 с) пределы длительности СВЧ-энергоподвода характеризуют уровни энергии СВЧ-воздействия Уменьшение длительности СВЧ- 5 воздействия меньше 105 с не обеспечивает гибели спорообразующих бактерий, а увеличение длительности СВЧ-воздействия больше 115 с вызывает угрозу ухудшения аминокислотного состава готосого продук- 0 та.

СВЧ-воздействие на поток стерилизуемого продукта приводит к интенсивному изменению его термодинамического состояния за счет селективной диссипации 5 энергии СВЧ-поля, содержащейся в сусле влагой.

Интенсивность изменения энтальпии сусла при СВЧ-нагреве на два порядка выше интенсивности теплообмена, что приво- 0 дит к локализации энергии поля в зонах сосредоточения влаги и возникновению опасности разрушения незаменимых аминокислот.

С целью устранения угрозы возникнове- 5 ния высоких локальных термодинамических потенциалов и сохранения аминокислотного состава готового продукта СВЧ-воздействие осуществляется в импульсно-пери- одическом режиме Длительности импуль- 50 сов СВЧ-нагрева и охлаждения естественным теплообменом обусловлены интенсивностью комплексного взаимодействия электромагнитного поля с объектом обработки, его физическими характеристиками и тер- 55 модинамическим состоянием, разновидностью содержащихся микроорганизмов и их термоустойчивостью и определяются экспериментальным путем. Так, например, для вышеописанного солодового экстракта об- щая длительность импульсно-периодического воздействия составляет 105-115 с, при этом среднеобъемная температура продукта не должна превышать 90-95°С.

Расчеты удельных энергозатрат при кондуктивном и СВЧ-нагревах на соответст- вующих стадиях термообработки показывают, что вторичное использование пара при кондуктивном нагреве и электродинамический способ передачи энергии в импульсно- периодическом режиме при СВЧ-воздейст- вии обеспечивают снижение удельных энергозатрат более чем в три раза (с 160 до 46 кДж/кг).

Предлагаемый способ осуществляется следующим образом.

Солод кукурузный, овсяной, пшеничный (0,8:0,8:0,8-1,2:1,2:1,2) дробят на вальцовой дробилке,

В заторный аппарат набирают необходимое количество воды (гидромодуль зато- ра 1:5).

При непрерывной работе мешалки засыпают дробленый солод. Полученный затор подогревают до 45°С и выдерживают 30 мин, заторную массу в аппарате (при непре- рывно работающей мешалке) подогревают 63°С и выдерживают 60 мин. После этого затор нагревают до 72°С и выдерживают 60 мин. Осахаренный готовый затвор фильтруют, упаривают до концентрации74 ±2% СВ и подвергают кондуктивному нагреву до 65- 70°С в течение 25-30 мин. Затем упаренное сусло подвергают СВЧ-воздействию в им- пульсно-периодическом режиме до 90-95°С в течение 105-115 с.

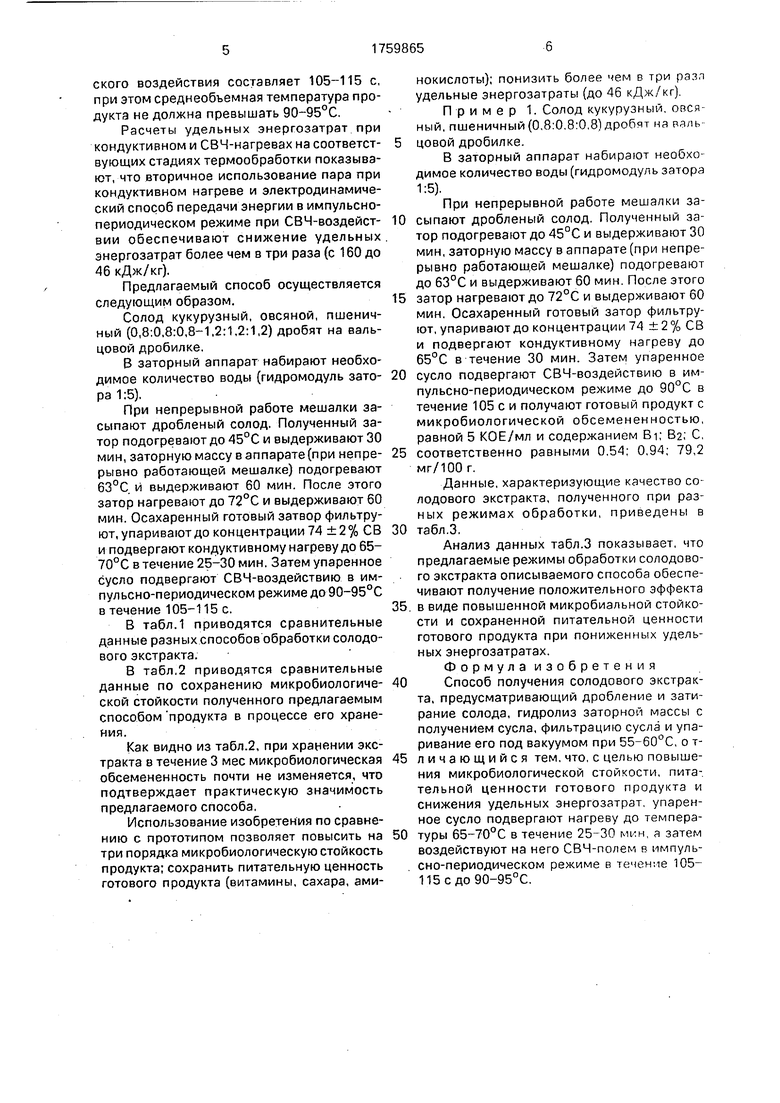

В табл.1 приводятся сравнительные данные разных способов обработки солодового экстракта.

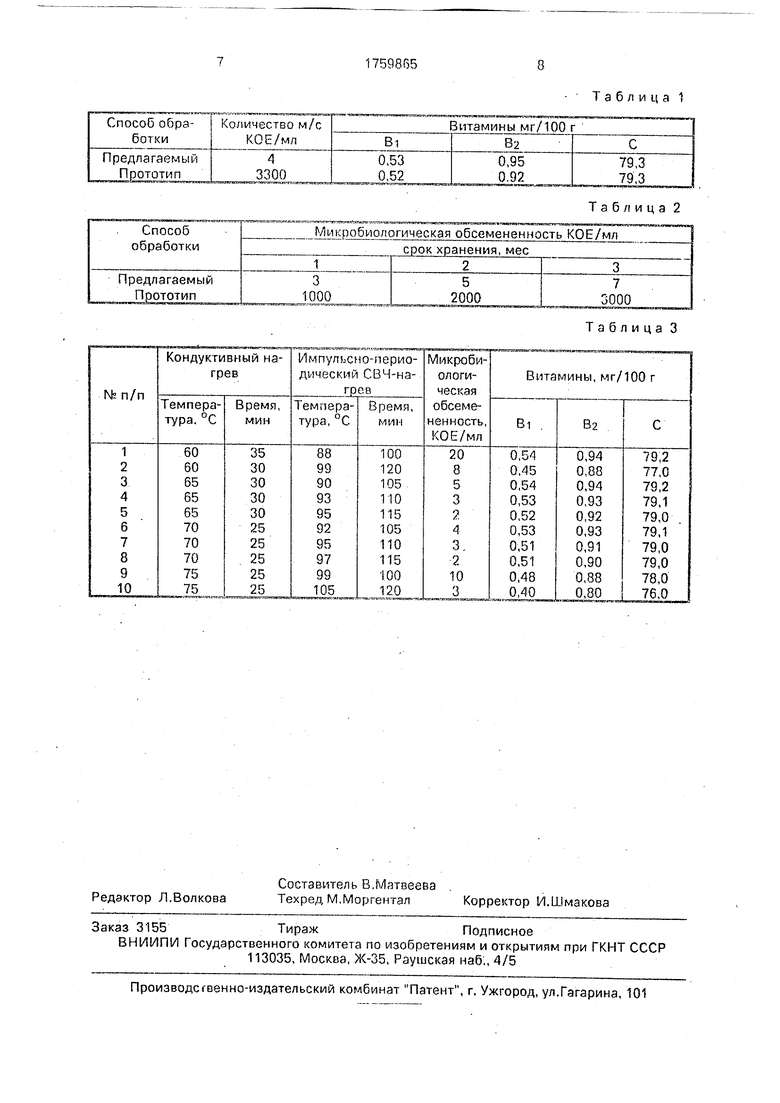

В табл.2 приводятся сравнительные данные по сохранению микробиологиче- ской стойкости полученного предлагаемым способом продукта в процессе его хранения.

Как видно из табл.2, при хранении экстракта в течение 3 мес микробиологическая обсемененность почти не изменяется, что подтверждает практическую значимость предлагаемого способа,

Использование изобретения по сравнению с прототипом позволяет повысить на три порядка микробиологическую стойкость продукта; сохранить питательную ценность готового продукта (витамины, сахара, аминокислоты); понизить более чем в три разл удельные энергозатраты (до 46 кДж/кг)

Пример 1. Солод кукурузный, овсяный, пшеничный (0,80.80,8) дробят на вяль цовой дробилке.

В заторный аппарат набирают необходимое количество воды (гидромодуль затора 1:5).

При непрерывной работе мешалки засыпают дробленый солод. Полученный затор подогревают до 45°С и выдерживают 30 мин, заторную массу в аппарате (при непрерывно работающей мешалке) подогревают до 63°С и выдерживают 60 мин. После этого затор нагревают до 72°С и выдерживают 60 мин. Осахаренный готовый затор фильтруют, упаривают до концентрации 74 ±2% СВ и подвергают кондуктивному нагреву до 65°С в течение 30 мин. Затем упаренное сусло подвергают СВЧ-воздействию в им- пульсно-периодическом режиме до 90°С в течение 105 с и получают готовый продукт с микробиологической обсемененностью, равной 5 КОЕ/мл и содержанием Bi; Ba; С, соответственно равными 0.54; 0,94; 79,2 мг/100 г.

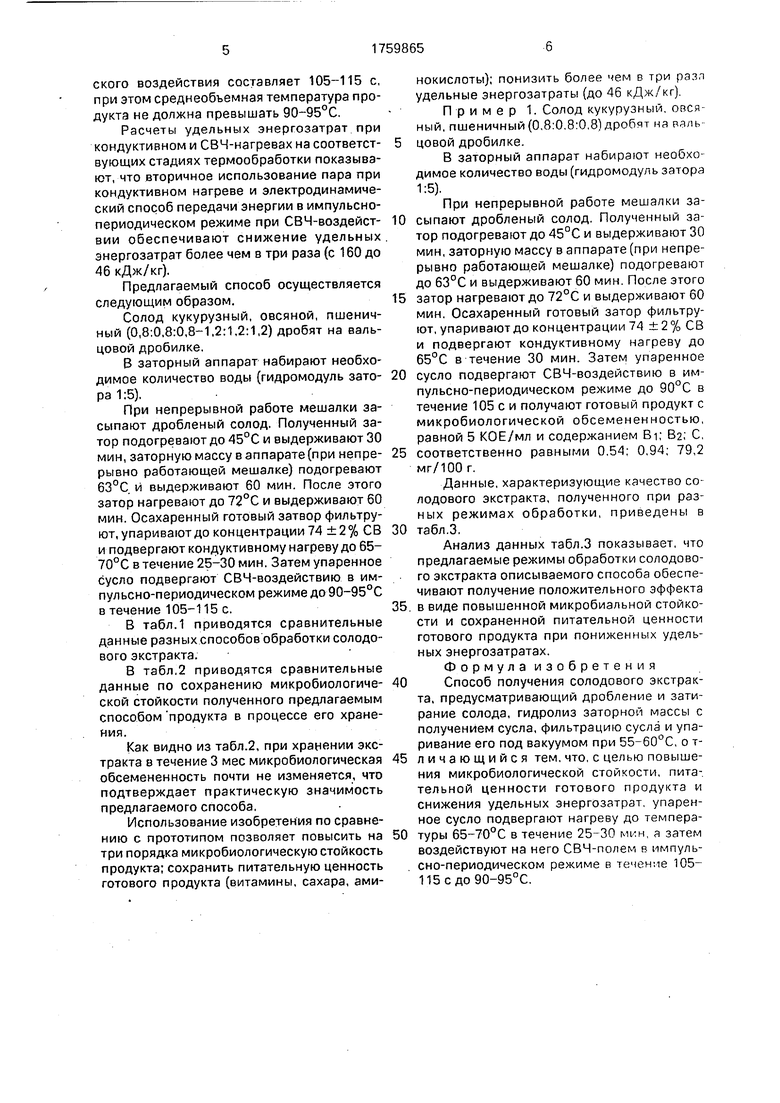

Данные, характеризующие качество солодового экстракта, полученного при разных режимах обработки, приведены в табл.3.

Анализ данных табл.3 показывает, что предлагаемые режимы обработки солодового экстракта описываемого способа обеспечивают получение положительного эффекта в виде повышенной микробиальной стойкости и сохраненной питательной ценности готового продукта при пониженных удельных энергозатратах.

Формула изобретения Способ получения солодового экстракта, предусматривающий дробление и затирание солода, гидролиз заторной массы с получением сусла, фильтрацию сусла и упаривание его под вакуумом при 55-60°С, о т- личающийся тем, что, с целью повышения микробиологической стойкости, питательной ценности готового продукта и снижения удельных энергозатрат, упаренное сусло подвергают нагреву до температуры 65-70°С в течение 25-30 мин, а затем воздействуют на него СВЧ-полем в импуль- сно-периодическом режиме в течение 105- 115сдо90-95°С.

Таблица 1

Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Якубович А.Ф | |||

| и др | |||

| Производство диетического солодово-кукурузного экстракта | |||

| М.: Пищевая промышленность, 1967 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения солодового экстракта | 1977 |

|

SU635127A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-09-07—Публикация

1990-02-20—Подача