(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок из низколегированных сталей | 1989 |

|

SU1696125A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ УГЛЕРОДИСТБ1Х СТАЛЕЙ, включающий выплавку стали, модифицирование, заливку в литейные формы, выбивку, охлаждение и термическук обработку, отличающийся тем, что, с целью повышения гидроабразивной износостойкости и срока службы отливок, расплав перед заливкой модифицируют азотом в количестве 0,010-0,020% и ванадием в количестве 0,07-0,100/0, а термическую обработку отливок проводят при температуре на 30-50°С ниже температуры полного растворения нитридов ванадия.

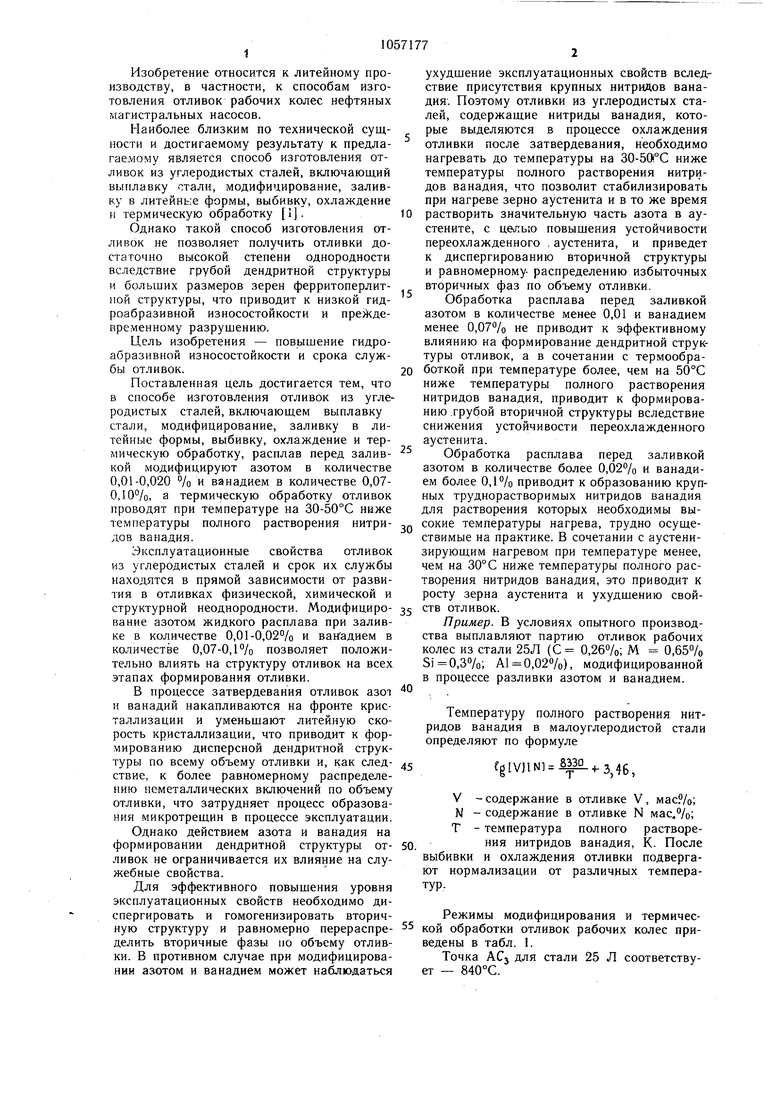

ел

Изобретение относится к литейному производству, в частности, к способам изготовления отливок рабочих колес нефтяных магистральных насосов. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления отливок из углеродистых сталей, включающий выплавку стали, модифицирование, заливку в литейные формы, выбивку, охлаждение и термическую обработку 1. Однако такой способ изготовления отливок не позволяет получить отливки достаточно высокой степени однородности вследствие грубой дендритной структуры и больших размеров зерен ферритоперлитной структуры, что приводит к низкой гидроабразивной износостойкости и преждевременному разрушению. Цель изобретения - повышение гидроабразивной износостойкости и срока службы отливок. Поставленная цель достигается тем, что в способе изготовления отливок из углеродистых сталей, включающем выплавку стали, модифицирование, заливку в литейные формы, выбивку, охлаждение и термическую обработку, расплав перед заливкой модифицируют азотом в количестве 0,01-0,020 °/о и ванадием в количестве 0,070,10°/о, а термическую обработку отливок проводят при температуре на 30-50°С ниже температуры полного растворения нитридов ванадия. Эксплуатационные свойства отливок из углеродистых сталей и срок их службы находятся в прямой зависимости от развития в отливках физической, химической и структурной неоднородности. Модифицирование азотом жидкого расплава при заливке в количестве 0,01-0,02% и ванадием в количестве 0,07-0,1% позволяет положительно влиять на структуру отливок на всех этапах формирования отливки. В процессе затвердевания отливок азот и ванадий накапливаются на фронте кристаллизации и уменьшают литейную скорость кристаллизации, что приводит к формированию дисперсной дендритной структуры по всему объему отливки и, как следствие, к более равномерному распределению неметаллических включений по объему отливки, что затрудняет процесс образования микротрещин в процессе эксплуатации. Однако действием азота и ванадия на формировании дендритной структуры отливок не ограничивается их влияние на служебные свойства. Для эффективного повышения уровня эксплуатационных свойств необходимо диспергировать и гомогенизировать вторичную структуру и равномерно перераспределить вторичные фазы но объему отливки. В противном случае при модифицировании азотом и ванадием может наблюдаться ухудшение эксплуатационных свойств вследствие присутствия крупных нитридов ванадия. Поэтому отливки из углеродистых сталей, содержащие нитриды ванадия, которые выделяются в процессе охлаждения отливки после затвердевания, необходимо нагревать до температуры на 30-50 °С ниже температуры полного растворения нитридов ванадия, что позволит стабилизировать при нагреве зерно аустенита и в то же время растворить значительную часть азота в аустените, с целью повышения устойчивости переохлажденного . аустенита, и приведет к диспергированию вторичной структуры и равномерному распределению избыточных вторичных фаз по объему отливки. Обработка расплава перед заливкой азотом в количестве менее 0,01 и ванадием менее 0,07% не приводит к эффективному влиянию на формирование дендритной структуры отливок, а в сочетании с термообработкой при температуре более, чем на 50°С ниже температуры полного растворения нитридов ванадия, приводит к формированию .грубой вторичной структуры вследствие снижения устойчивости переохлажденного аустенита. Обработка расплава перед заливкой азотом в количестве более 0,02% и ванадием более 0,1% приводит к образованию крупных труднорастворимых нитридов ванадия для растворения которых необходимы высокие температуры нагрева, трудно осуществимые на практике. В сочетании с аустенизирующим нагревом при температуре менее, чем на 30°С ниже температуры полного растворения нитридов ванадия, это приводит к росту зерна аустенита и ухудшению свой отливок, Пример. В условиях опытного производства выплавляют партию отливок рабочих колес из стали 25Л (С 0,26%; М 0,65% Si 0,3%; А1 0,02%), модифицированной в процессе разливки азотом и ванадием. Температуру полного растворения нитридов ванадия в малоуглеродистой стали определяют по формуле fgmiNi ,46, V - содержание в отливке V, мас.%; N - содержание в отливке N мас.%; Т - температура полного растворения нитридов ванадия, К. После выбивки и охлаждения отливки подвергают нормализации от различных температур. Режимы модифицирования и термической обработки отливок рабочих колес приведены в табл. 1. Точка АСз для стали 25 Л соответствует - 840°С.

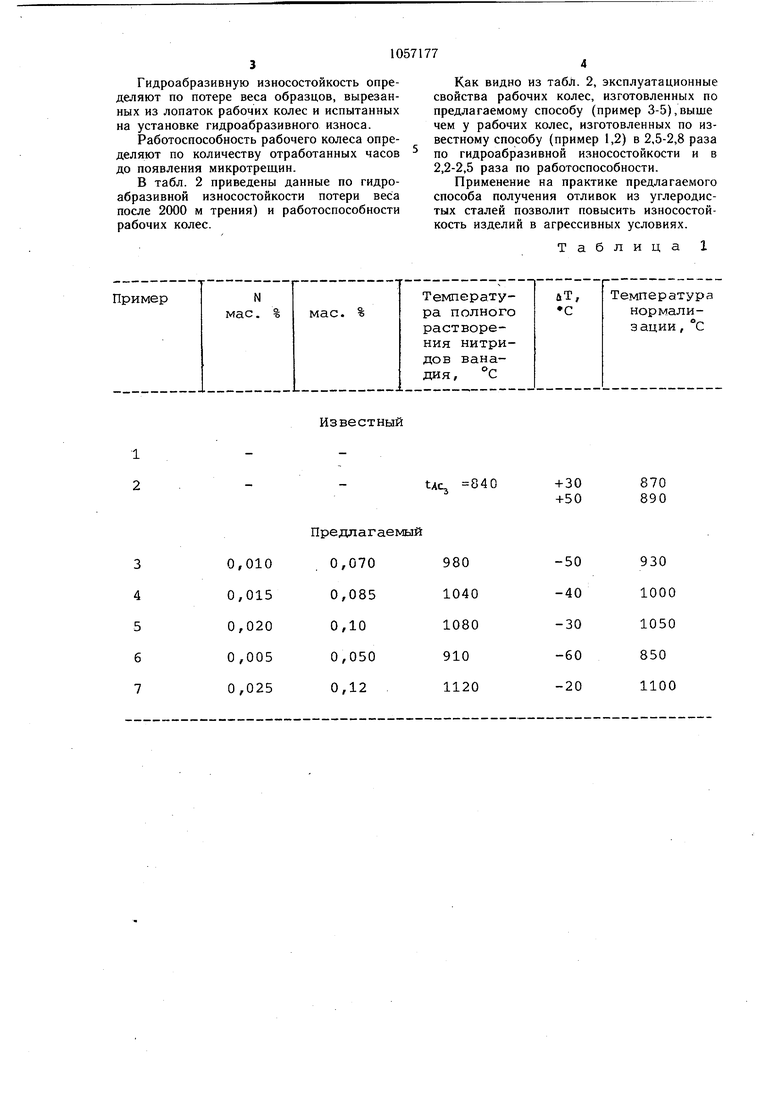

Гидроабразивную износостойкость определяют по потере веса образцов, вырезанных из лопаток рабочих колес и испытанных на установке гидроабразивного износа.

Работоспособность рабочего колеса определяют по количеству отработанных часов до появления микротрещин.

В табл. 2 приведены данные по гидроабразивной износостойкости потери веса после 2000 м трения) и работоспособности рабочих колес.

Известный

1 2

Предлагаемый

0,070980

0,010

0,0851040 0,015

0,101080 0,020

0,050910 0,005

0,121120 0,025

Как видно из табл. 2, эксплуатационные свойства рабочих колес, изготовленных по предлагаемому способу (пример 3-5),выше чем у рабочих колес, изготовленных по известному способу (пример 1,2) в 2,5-2,8 раза по гидроабразивной износостойкости и в 2,2-2,5 раза по работоспособности.

Применение на практике предлагаемого способа получения отливок из углеродистых сталей позволит повысить износостойкость изделий в агрессивных условиях.

Таблица 1

870

ч-ЗО

840 4-50 890

930

50

1000 40

1050 30

850 60

1100 20

Известный

7,96248

8,34234 Предлагаемый

3,26546

3,04521

2,95586

6,82327

5,31265

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуляев А | |||

| П | |||

| Металловедение, М., «Металлургия, 1977, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

Авторы

Даты

1983-11-30—Публикация

1982-09-10—Подача