со

00

о 00 ел

05

Изобретение относится к литейному производству, в частности к устройствам для отливки деталей, и может быть использовано для заливки пакетоп роторов электродвиг ателеГ.

Цель изобретения - повышение качества серийных изделий путем усиления изоляции между поверхностью беличьей клетки и магнитопроводом.

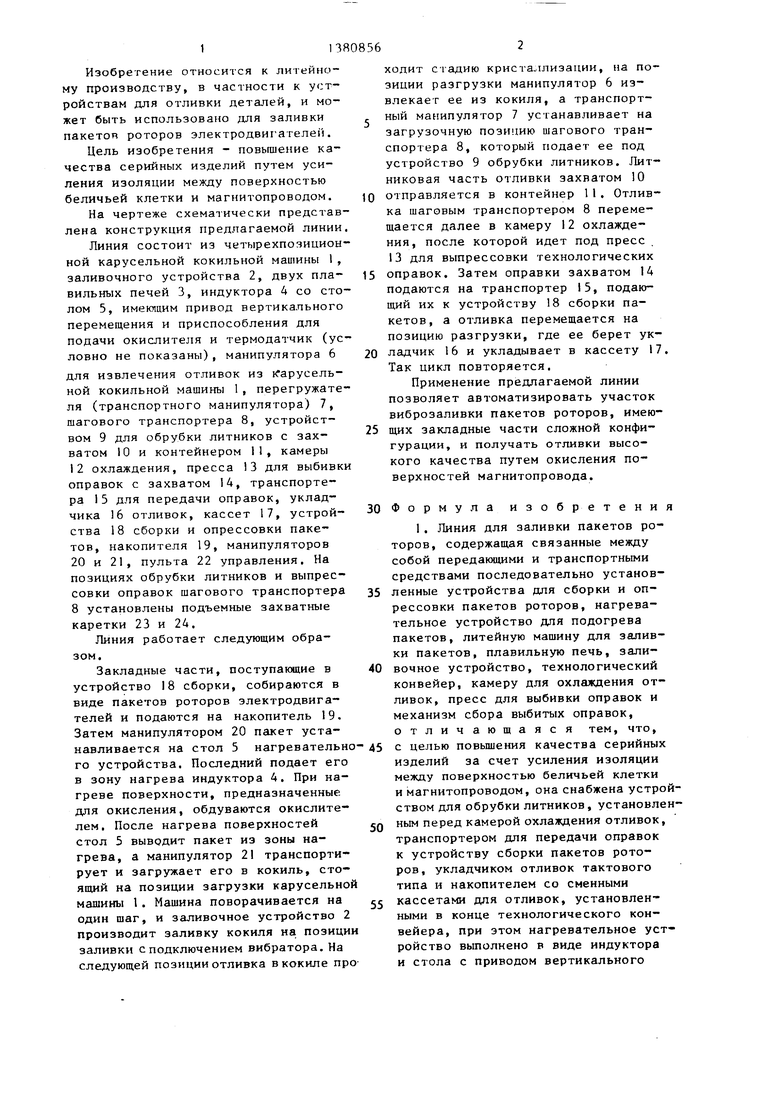

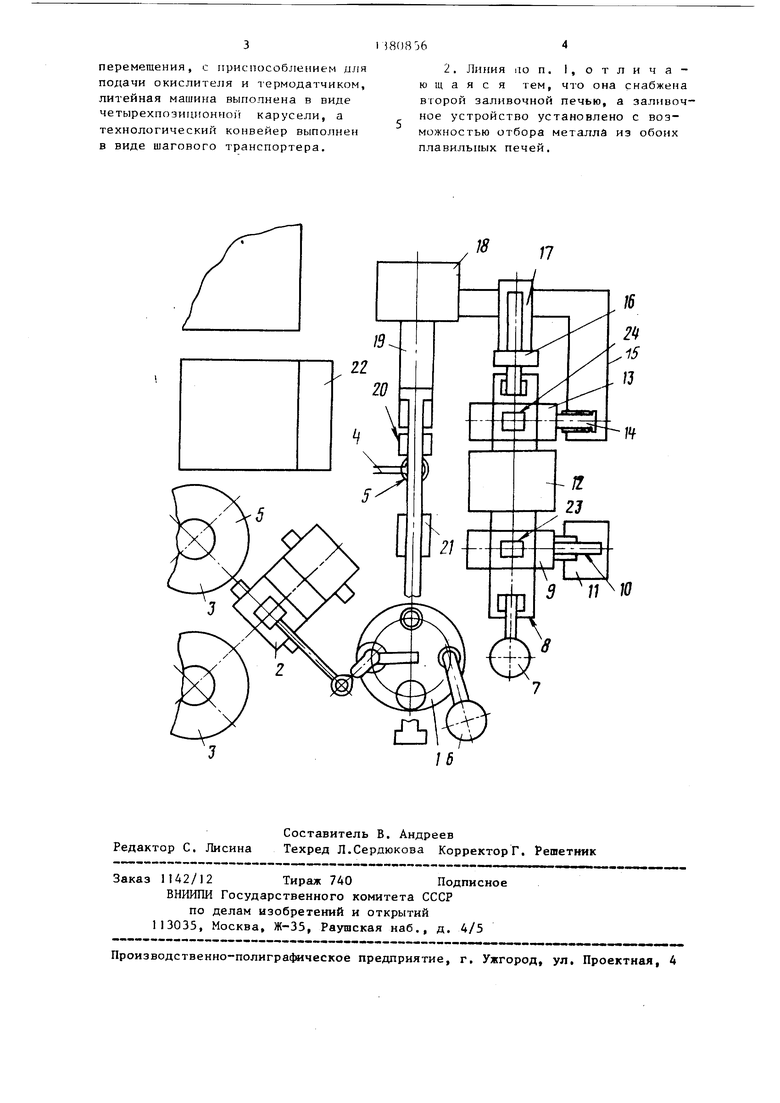

На чертеже схематически представлена конструкция предлагаемой линии.

Линия состоит из четырехпозицион- ной карусельной кокильной машины 1, заливочного устройства 2, двух плавильных печей 3, индуктора 4 со столом 5, имеющим привод вертикального перемещения и приспособления для подачи окислителя и термодатчик (условно не показаны), манипулятора 6

для извлечения отливок из 1 арусель- ной кокильной машины 1, перегружателя (транспортного манипулятора) 7, шагового транспортера 8, устройством 9 для обрубки литников с захватом 10 и контейнером 11, камеры 12 охлаждения, пресса 13 для выбивки оправок с захватом 14, транспортера 15 для передачи оправок, укладчика 16 отливок, кассет 17, устройства 18 сборки и опрессовки пакетов, накопителя 19, манипуляторов 20 и 21, пульта 22 управления. На позициях обрубки литников и выпрес- совки оправок шагового транспортера 8 установлены подъемные захватные каретки 23 и 24.

Линия работает следующим образом.

Закладные части, поступающие в устройство 18 сборки, собираются в виде пакетов роторов электродвигателей и подаются на накопитель 19. Затем манипулятором 20 пакет устанавливается на стол 5 нагревательного устройства. Последний подает его в зону нагрева индуктора 4. При нагреве поверхности, предназначенные для окисления, обдуваются окислителем. После нагрева поверхностей стол 5 выводит пакет из зоны нагрева, а манипулятор 21 транспортирует и загружает его в кокиль, стоящий на позиции загрузки карусельной машины 1. Машина поворачивается на один шаг, и заливочное устройство 2 производит заливку кокиля на позиции заливки с подключением вибратора. На следующей позиции отливка в кокиле проходит стадию криста тизации, на позиции разгрузки манипулятор 6 извлекает ее из кокиля, а транспортный манипулятор 7 устанавливает на загрузочную позицию шагового транспортера 8, который подает ее под устройство 9 обрубки литников. Литниковая часть отливки захватом 10

отправляется в контейнер 11. Отливка шаговым транспортером В перемещается далее в камеру 12 охлаждения, после которой идет под пресс 13 для выпрессовки технологических

оправок. Затем оправки захватом 14 подаются на транспортер 15, подающий их к устройству 18 сборки пакетов, а отливка перемещается на позицию разгрузки, где ее берет укладчик 16 и укладывает в кассету 17. Так цикл повторяется.

Применение предлагаемой линии позволяет автоматизировать участок виброзаливки пакетов роторов, имеющих закладные части сложной конфигурации, и получать отливки высокого качества путем окисления поверхностей магнитопровода.

Форму л а изобретения

1. Линия для заливки пакетов роторов, содержащая связанные между собой передающими и транспортными средствами последовательно установленные устройства для сборки и опрессовки пакетов роторов, нагревательное устройство для подогрева пакетов, литейную машину для заливки пакетов, плавильную печь, заливочное устройство, технологический конвейер, камеру для охлаждения отливок, пресс для выбивки оправок и механизм сбора выбитых оправок, отличающаяся тем, что,

с целью повьщ1ения качества серийных изделий за счет усиления изоляции между поверхностью беличьей клетки и магнитопроводом, она снабжена устройством для обрубки литников, устаноБленным перед камерой охлаждения отливок, транспортером для передачи оправок к устройству сборки пакетов роторов, укладчиком отливок тактового типа и накопителем со сменными

кассетами для отливок, установленными в конце технологического конвейера, при этом нагревательное устройство выполнено в виде индуктора и стола с приводом вертикального

перемещения, с приспособлением для подачи окислителя и термодатчиком, литейная машина выполнена в виде четырехпоэицпонноГ карусели, а технологический конвейер выполнен в виде шагового транспортера.

2. Линия lion. 1, отличающая с я тем, что она снабжена второй заливочной печью, а заливочное устройство установлено с возможностью отбора металла из обоих плавильных печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1973 |

|

SU374116A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Линия кокильного литья | 1982 |

|

SU1061922A1 |

| Автоматическая линия кокильного литья | 1978 |

|

SU768549A1 |

| Автоматизированная линия кокильного литья | 1977 |

|

SU997968A1 |

| Линия для производства биметаллических отливок | 1990 |

|

SU1797515A3 |

| Устройство для транспортирования отливок | 1985 |

|

SU1348060A1 |

| Автоматическая линия кокильного литья | 1966 |

|

SU270202A1 |

| Кокильная карусельная машина для изготовления крупногабаритных отливок | 1987 |

|

SU1637947A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

Изобретение относится к области литейного производства, в частности к устройствам для отливки деталей, и может быть использовано для заливки пакетов роторов электродвигателей. Цель изобретения - повышение качества серийных изделий за счет усиления изоляции между поверхностью беличьей клетки и магнитопро- водом. Линия содержит карусельную кокильную машину, заливочное устройство, две плавильные печи, нагрева- устройство, выполненное в виде индуктора и стола с приводом вертикального перемещения, с приспособлением для подачи окислителя и термодатчиком, устройство для обрубки литников, установленное перед камерой охлаждения отливок, механизм сбора выбитых оправок и транспортер для их передачи к устройству для сборки пакетов роторов, укладчик отливок тактового типа и накопитель со сменными кассетами для отливок. 1 3.п. ф-лы, I ил. S (Л

| Карусельная кокильная машина | 1978 |

|

SU749559A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР 759221, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Линия для заливки пакетов роторов | 1980 |

|

SU882698A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-15—Публикация

1985-12-09—Подача