Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к производству железорудных окатышей.

Известны способы эксплуатации конвейерных машин для обжига окатышей, включающие нагрев слоя окатышей и обжиговых тележек при постепенном повышении температуры и охлаждение тележек с окатышами с использованием в качестве охлаждающего агента атмосферного воздуха.

Недостатками этих способов являются подача холодного воздуха на раскаленный металл обжиговых тележек, обусловливающая из-за резкихтеплосмен ускоренный выход оборудования из строя, низкая степень рекуперации тепла отходящих из зоны охлаждения газов.

За прототип принимают способ эксплуатации конвейерных машин для обжига окатышей. По этому способу нагрев слоя окатышей и обжиговых тележек производят при постепенном повышении температуры

тележек до 650-850°С и охлаждении тележек с окатышами атмосферным воздухом.

Недостатками способа являются низкая стойкость обжиговых тележек вследствие подачи холодного воздуха на разогретый до 650-850°С металл и повышенные энергозатраты из-за вынужденного сброса части подогретых газов о дымовую трубу.

Целью изобретения является повышение стойкости оборудования и снижение энергозатрат.

Для этого в способе эксплуатации конвейерных машин для обжига окатышей, включающем постепенный нагрев тележек с окатышами до 650-850°С и их охлаждение, охлаждение тележек с окатышами производят в две стадии: на первой тележке охлаждают в течение 2-4,5 мин потоком подогретых до 300-400°С газов, на второй стадии производят окончательное охлаждение тележек с окатышами атмосферным воздухом.

Способ осуществляют при постепенном повышении температуры тележек до 650850°С. При нагреве металла тележек до температур ниже 650°С слой не достигает технологических температур обжига окатышей, качество их низкое, производительность оборудования понижается,При большей температуре тележек (более 850°С) существенно понижается их стойкость.

На первой стадии охлаждения через тележки с окатышами фильтруют подогретый до 300 400°С агент в течение 2-4,5 мин. При температуре агента ниже 300°С из-за значительного термического удара на металл стойкость тележек понижается. Верхний температурный интервал подогретого агента (400°С) ограничен условиями его транспортировки. При меньшей продолжительности первой стадии охлаждения (менее 2 мин) не обеспечивается полной рекуперации тепла отработанных газов и соответственно возрастают энергозатраты на передел. При большей продолжительности первой стадии охлаждения (более 4,5 мин) вследствие недостаточного количества охлаждающего агента снижается скорость фильтрации газа через слой и уменьшается производительность обжигового оборудования.

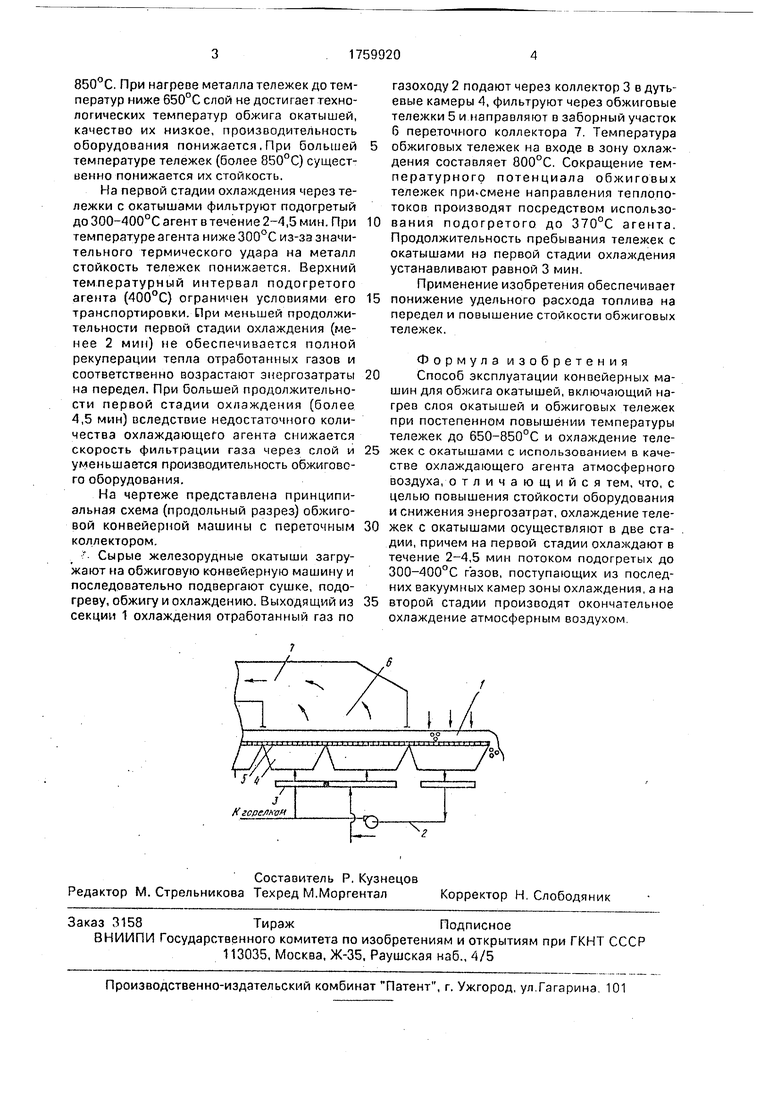

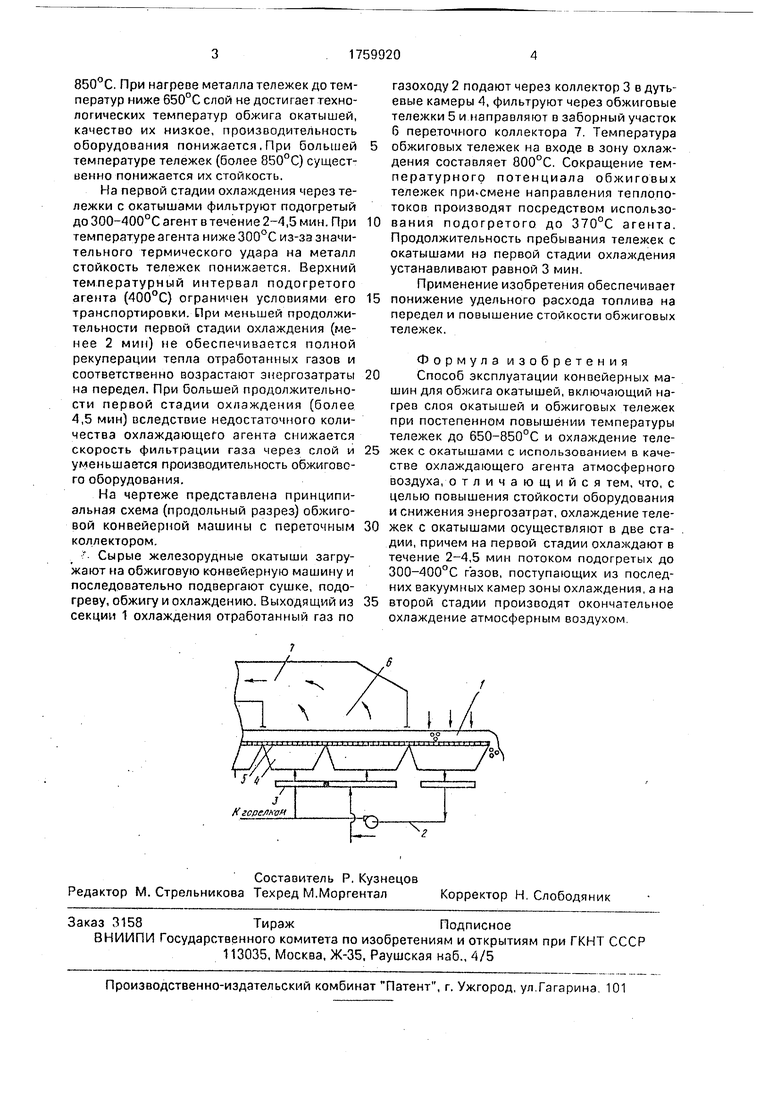

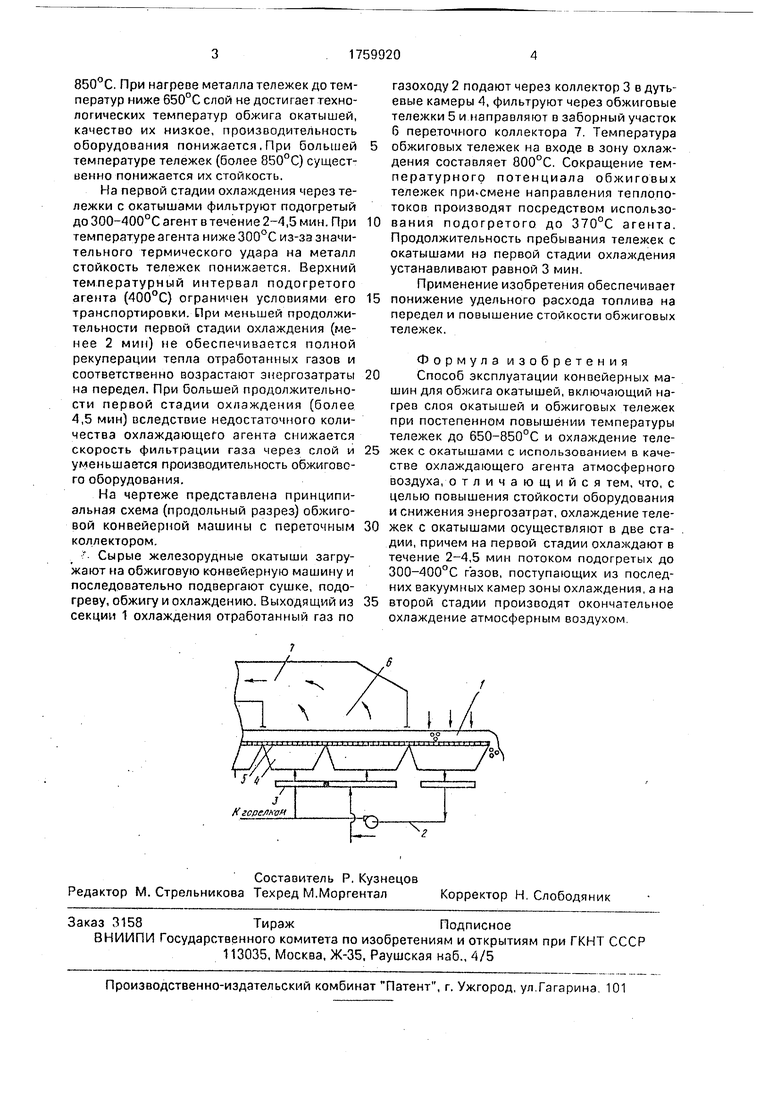

На чертеже представлена принципиальная схема (продольный разрез) обжиговой конвейерной машины с переточиым коллектором.

Сырые железорудные окатыши загружают на обжиговую конвейерную машину и последовательно подвергают сушке, подогреву, обжигу и охлаждению. Выходящий из секции 1 охлаждения отработанный газ по

0

5

0

5

0

5

газоходу 2 подают через коллектор 3 в дутьевые камеры 4, фильтруют через обжиговые тележки 5 и направляют в заборный участок 6 переточного коллектора 7. Температура обжиговых тележек на входе в зону охлаждения составляет 800°С. Сокращение температурного потенциала обжиговых тележек при смене направления теплопо- токов производят посредством использования подогретого до 370°С агента. Продолжительность пребывания тележек с окатышами на первой стадии охлаждения устанавливают равной 3 мин.

Применение изобретения обеспечивает понижение удельного расхода топлива на передел и повышение стойкости обжиговых тележек.

Формула изобретения Способ эксплуатации конвейерных машин для обжига окатышей, включающий нагрев слоя окатышей и обжиговых тележек при постепенном повышении температуры тележек до 650-850°С и охлаждение тележек с окатышами с использованием в качестве охлаждающего агента атмосферного воздуха, отличающийся тем, что, с целью повышения стойкости оборудования и снижения энергозатрат, охлаждение тележек с окатышами осуществляют в две стадии, причем на первой стадии охлаждают в течение 2-4,5 мин потоком подогретых до 300-400°С газов, поступающих из последних вакуумных камер зоны охлаждения, а на второй стадии производят окончательное охлаждение атмосферным воздухом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжиговая конвейерная машина для производства окатышей | 1990 |

|

SU1735403A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ С ЦЕЛЬЮ ПОВЫШЕНИЯ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2353677C1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Способ термообработки железорудных окатышей | 1982 |

|

SU1068518A1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1812408A1 |

| Способ сушки окатышей на обжиговых конвейерных машинах | 1989 |

|

SU1696527A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Способ термического упрочнения сульфидных медно-никелевых окатышей | 1980 |

|

SU933764A1 |

Сущность: способ включает нагрев слоя окатышей и обжиговых тележек при постепенном повышении температуры тележек до 650-850°С и последующее охлаждение тележек с окатышами. Охлаждение проводят в две стадии: на первой стадии тележки охлаждают в течение 2-4,5 мин потоком подогретых до 300-400°С газов, поступающих из последних вакуумных камер зоны охлаждения, а на второй стадии производят окончательное охлаждение тележек с окатышами атмосферным воздухом. 1 ил.

| Справочник | |||

| Производство агломерата и окатышей | |||

| - Под ред | |||

| Ю.С.Юсфина | |||

| М.: Металлургия, 1984 | |||

| Сборник трудов ВНИИМЕТМАШ | |||

| Расчеты и исследования обогатительного оборудования | |||

| М., 1985, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-09-07—Публикация

1990-03-23—Подача