личающееся тем, что, с целью повьшения точности путем приведения нагрузки на ленте в заданный интервал значений, в него введены формирователь управляющих сигналов, две схемы И, счетчик датчика скорости и блок управления электроприводом конвейера, причем выход датчика скорости подключен к входу формирователя управляющих сигналов и к первым вхо,дам обеих схем И, вторые входы которых подколочены соответственно к инвер с й6йЭ й прямому выходам счетчика

датчика скорости, соединенным с входами микропроцессорного вычислительного устройства, а выходы схем И соединены соответственно со счетнь М и установочным входами счетчика датчика скорости, один выход формирователя управляющих сигналов подключен к установочным входам счетчиков веса и эталонной частоты, а другой - к управляющему входу микропроцессорного вычислительного устройства, выходы которого подключены к входам мультиплексора и блока управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| Весы | 1989 |

|

SU1783314A1 |

| Микропроцессорная весоизмерительная система | 1981 |

|

SU1078255A1 |

| Устройство для измерения массы | 1986 |

|

SU1435950A1 |

| Устройство для измерения массы и управления потоком сыпучего материала | 1987 |

|

SU1525475A1 |

| Устройство для ввода в электронную вычислительную машину величин измеряемых параметров быстропеременных и пульсирующих потоков жидкости и газа | 1982 |

|

SU1054824A1 |

| Устройство для определенияпРОизВОдиТЕльНОСТи лЕНТОчНыХТРАНСпОРТЕРОВ | 1978 |

|

SU794389A1 |

| Конвейерные весы | 1989 |

|

SU1682818A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ДВИЖУЩИХСЯ ОБЪЕКТОВ | 1994 |

|

RU2105270C1 |

| Устройство для взвешивания движущихся объектов | 1987 |

|

SU1571414A1 |

Способ определения производительности ленточного конвейера путем последовательного изменения веса мерных участков ленты конвейера и ее перемещения на длину мерного участка на холостом ходу и при нагрузке материалом и вычисления производительности суммирования нагрузок на мерных участках, определенных как разность измеренных значений веса при нагрузке и холостом ходу, отличающийся тем, что, с целью повышения точности путем учета влияния на результат измерений величины нагрузки ленты, предварительно нагружают ленту конвейера на участке взвешивания и прилежащих к нему 6-7-мерных участках равномерной нагрузкой с величиной 8-10% от допустимого значения на погонный метр ленты и производят измерение и запоминание измеренных значений веса по мерным участкам, затем аналогично производят нагружение равномерной нагрузкой, близкой к максимально допустимому значению, и вновь производят измерение и запоминание измеренных значений веса по мерным участкам, а при определении производительности после вычисления нагрузки ленты материалом на мерном участке производят ее сравнение с результатом измерения нагружения ленты первой равномерной нагрузкой, и если нагрузки на ленте от материала меньше сравниваемого значения, производят уменьшение скорости ленты конвейера, а если больше - производят сравнение с величиной значения веса, полученной при нагружении ленты второй равномерной нагрузкой, и если нагрузка ленты материала равна или больше сравниваемой величины производят увеО) личение скорости конвейера. 2. Устройство для определения « производительности ленточного конвейера, содержащее грузоприемный узел Од с датчиком веса, подключенным к счетСО чику веса, датчик скорости, счетчик эталонной частоты, подключенный к выходу кварцевого генератора, мультиплексор, к входу которого подключены информационные шины счетчика веса и c4ef4HKa эталонной частоты, а к выходу - микропроцессорное вычислительное устройство, к входу синхро низации которого подключен выход кварцевого генератора, а к выходам оперативное запоминающее устройство, соединенное с блоком индикации, о т

1

Изобретение относится к весоизмерительной технике.

Известен способ определения производительности ленточного конвейера и конвейерные весы, в которых осуществлен указанный способ, заключающийся в измерении веса материала на мерных участках, ограниченных специальными метками, перемещение которых фиксируется считывателями Ql JОднако известные способ и устройство не обеспечивают высокой точности измерения, так как при этом не учитьшается зависимость функции преобразования измерительной системы от величины загрузки конвейера.

Наиболее близок к изобретению способ определения производительности ленточного конвейера путем последовательного измерения веса мерных участков ленты конвейера и ее перемещения на длину мерного участка на холостом ходу и при нагрузке материалом и вычисления производительности суммированием нагрузок на мерных участках, определенных как разность измеренных значений веса при нагрузке и холостом ходу 2J.

Устройство для реализации этого способа содержит грузоприемный узел с датчиком веса, подключенным к счетчику веса, датчик скорости, счетчик эталонной частоты, подкл|рченный к выходу кварцевого генератора, мультиплексор, к входу которого подключены информационные шины счетчика веса и счетчика эталонной частоты, а к выходу - микропроцессорное вычислительное устройство, к входу синхронизации которого подключен выход кварцевого генератора, а к выходам - оперативное запоминающее устройство, соединенное с блоком индикации.

Недостаток указанных способа и устройства заключается в неудовлетворительной точности измерения, поскольку в них также не учитьтается зависимость функции преобразования измерительной системы от величины фактической загрузки ленты конвейера.

Цель изобретения - повышение точности измерения путем учета влияния на результат измерений величины нагрузки ленты.

Поставленная цель достигается тем, что согласно способу определения

производительности ленточного конвейера путем последовательного измерения веса мерных участков ленты конвейера и ее перемещения на длину мерного участка на холостом ходу.и при нагрузке материалом и вь1числения производительности суммированием нагрузок на мерных участках, определенных как разность измеренных значений веса при нагрузке и холостом ходу, предварительно нагружают ленту конвейера на участке взвешивания и прилежащих к нему 6-7-мерных участках равномерной нагрузкой с величиной 8-10% от допустимого значения на погонный метр ленты и производит измерение и запоминание измеренных значений веса по мерным участкам, затем аналогично производят нагружение равномерной нагрузкой, близкой к максимально допустимому значению, и вновь производят измерение и запоминание измеренных значений веса по мерным участкам, а при определении производительности после вычисления нагрузки ленты материалом на мерном участке производя ее сравнение с результатом измерения нагружения ленты первой равномерной нагрузкой, и если нагрузка на ленте от материала меньше сравниваемого значения, производят уменьшение скорости ленты конвейера, а если больше - производят сравнение с величиной значения веса, полученной при нагружении ленты второй равномерной нагрузкой, и если нагрузка ленты материалом равна или больше второй сравниваемой величины, производят увеличение скорости конвейера.

В устройство для определения производительности ленточного конвейера содержащее грузоприемный узел с датчиком веса, подключенным к счетчику веса, датчик скорости, счетчик эталонной частоты, подключенный к выход кварцевого генератора, мультиплексор, к входу которого подключены информационные шины счетчика веса и счетчика эталонной частоты, а к выходу - микропроцессорное вычислительное устройство, к входу синхронизации которого подключен выход кварцевогр генератора, а к выходам - опе ративное запоминающее устройство, соединенное с блоком индикации, для повьш1ения точности за счет приведения нагрузки на ленте в заданный интервал значений, введены формирова тель управляющих сигналов, две схемы И, счетчик датчика скорости и блок управления электроприводом конвейера, причем выход датчика скорости подключен к входу формирователя управляющих сигналов и к первым входам обеих схем И, вторые входы которых подключены соответственно к инверсному и прямому выходам счетчика датчика скорости, соединенным с входами микропроцессорного вычислительного устройства, а выходы схем И соединены соответственно со счетным и установочным входами счетчика датчика скорости, один выход формирователя управляющих сигналов подключен к установочным входам счетчик.ов веса и эталонной частоты, а другой - к

управляющему входу микропроцессорного вычислительного устройства, выходы которого подключены к входам мультиплексора и блока управления.

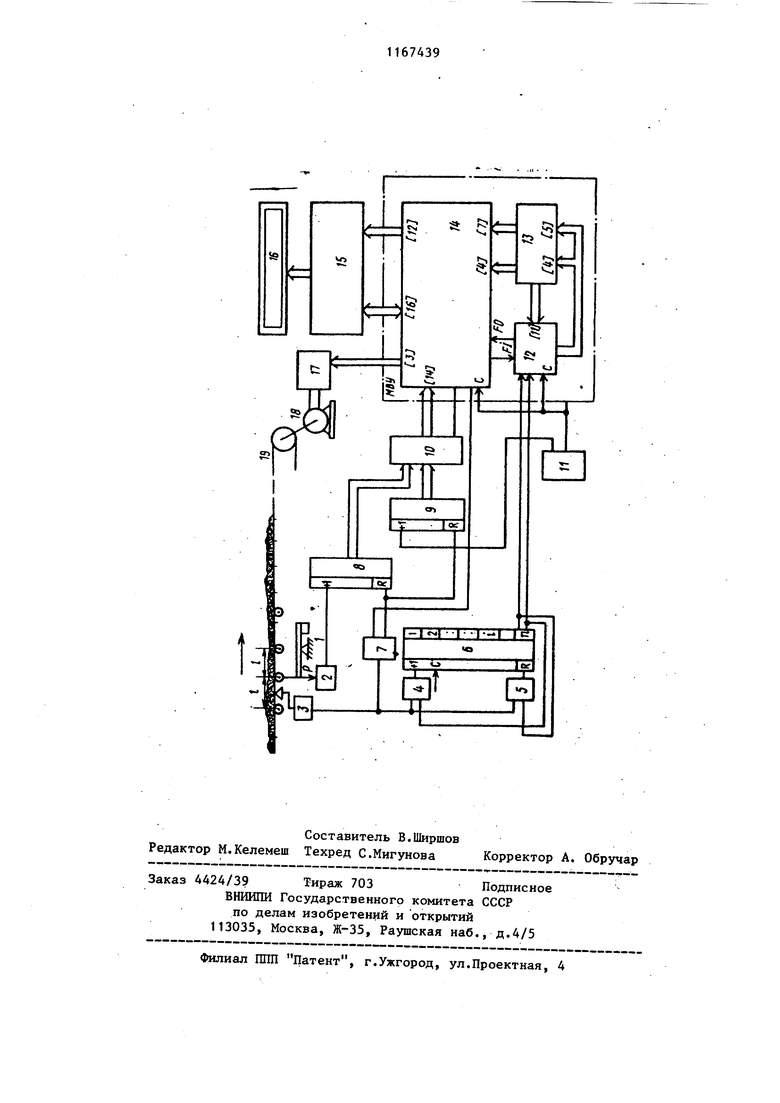

На чертеже показана блок-схема устройства для. определения производительности ленточного конвейера для реализации предлагаемого способа.

Устройство содержит грузоприемньш узел 1 с частотным датчиком 2 веса, датчик 3 скорости, две схемы И 4 и 5, двоичный счетчик 6 датчика 3 скорости, формирователь 7 управляющих сигналов, двоичный счетчик 8 датчика 2 веса, двоичный счетчик 9 эталонной частоты, мультиплексор 10, кварцевый генератор 11, микропроцессорное вычислительное устройство в составе блока 12 микропрограммного управления перепрограммируемого запоминающего устройства 13 и центрального процессора 14. .

Кроме того, устройство содержит оперативное запоминакнцее устройство 15, блок 16 индикации, блок 17 управления электроприводом 18 ленточного конвейера 19.

Грузоприемный узел 1 вьтолнен с использованием одной ролИкоопоры и встраивается между направляющими ставами ленточного конвейера. Опорный ролик устанавливается таким образом, чтобы ои бып на расстоянии t от двух ближайших роликов неподвижных рам транспортера. Такая установка грузоприемной платформы приводит к тому, что на опорный ролик платформы будет действовать груз, находящийся на ленте транспортера, равной теоретической длине платформы L l/2+l/2 I.

После определения длины грузоприемной платформы вся лента транспортера разбивается на мерные участки,равные t. Для обозначения этих участков на ленту устанавливаются металлические скобы или кнопки (не показаны). Для того, чтобы обозначить начало ленты транспортера в одной из размеченных точек, устанавливают рядом две скобы.

Выход датчика 2 веса подключен на суммирующий ход счетчика 8, выходы которого через мультиплексор 10 подключены к входу центрального процессора 14.

Датчик 3 скорости установлен таким образом, чтобы выдавать сигнал при прохождении очередной метки

(скобы), обозначакяцей начало мерного участка t над грузоприемной платформой. Выход датчика 3 скорости подключен на вход формирователя 7 управляющих сигналов, один выход которого подсоединяется на входы установки в нуль счетчиков 8 и 9, а второй выход - на вход микропроцессорного вычислительного устройства. Выход датчика 3 скорости подключен также на входы схем И 4 и 5, выходы которы соответственно подключены на счетный вход двоичного п-разрядного счетчика 6 и вход установки в нуль. На второй вход схемы И 4 подается разрешающий потенциал с п-го разряда двоиЛюго счетчика, которьй также поступает на вход прерывания микропрограммы блока 12 микропрограммного управления. С единичного выхода п-го разряда двоич ного счетчика 6 подается управляющий сигнал на второй вход схемы И 5 и на вход запуска блока 12.

Кварцевый двухвыходной генератор 11 предназначен для выдачи синхроимпульсов на входы синхронизации микропроцессорного вычислительного устройства. Второй выход кварцевого генератора 11 подключен на счетный вход счетчика 9, выходы которого подключены на вход мультиплексора 10 выход которого подключен к информационной шине центрального процессора 14.

К управляющему входу мультиплекс0 ра 10 подключен выход центрального процессора 14. Мультиплексорное вычислительное устройство предназначено для управления работой всего уст.ройства и выполнения алгоритма по обработке информации, поступающей от датчика 2 веса и датчика 3 скороети, а также выработки управляющих сигналов блока 17 управления электропривода 18 ленточного транспортера.

Устройство работает следующим образом.

В начале осуществляют разбиение ленты конвейера на мерные участки ,

а затем осуществляется выбор

т двух образцовых цепей, вес первой из которых составляет 8-10% от допустимой нагрузки на ленту, а вес второй близок к максимальной загрузке Ленты транспортера. Длина цепи должна быть больше или равна 5-t, т.е. , чтобы при укладке ее на ленту транспортера она равномерно располагалась на длине более 2-3f до грузоприемного Участка, а- также после него не менее, чем на 2t. Такое расположение цепи и закрепление ее перед грузоприемной платформой на расстоянии 2t позволяет создавать имитацию равномерно распределенной нагрузки и в максимальной степени исключить эффект от трения цепи при движении ленты. В зависимости от количества участков t,Ha которые размечена лента транспортера,, устанавливается емкост двоичного счетчика 6, т.е. его ёмкость Р в двоичной системе соответствует количеству участков ленты. После полного оборота ленты транспортера последний п-ый разряд счетчика устанавливается в единичное состояние, что и служит в дальнейшем сигналом на повторный цикл микропрограммы по измерениям и обработке информации, т.е. повторения микропрограммы алгоритма всего устройства в режиме работы. Для реализации предлагаемого способа устройство имеет два режима работы.

В первом режиме, так называемом режиме тарировки, производится измерение веса пустой ленты конвейера и скорости ее движения, затем аналогичные операции проводятся с первой образцовой цепью и со второй цепью. Результаты этих измерений запоминаются в оперативном запоминающем устройстве.

Во втором режиме - рабочем - производится измерение и определение транспортируемой массы с учетом ранее произведенных измерений.

Работа устройства в режиме тарировки происходит после включения с пульта управления (не показан) и поступления на формирователь 7 двух кратковременных импульсов, сигнализирующих о начале измерения. По первому сигналу происходит формирование импульса сброса счетчиков 6,8 и 9. Второй кратковременный импульс поступает на вход центрального процессора 14. После включения устройства в режим тарировки блок 12 микропрограммного управления вьщает команду на обнуление сверхоперативных регистров центрального процессора 14. Последующие микрокоманды анализируют состояние управляющего выхода формирователя 7, подключенного на вход центрального процессора 15. Частота синхронизации

микропроцессорного вычислительного устройства равна не менее 5 мГц, а частота импульсов, поступакщих с датчика веса и со второго выхода кварцевого генератора 11 на вход счетчи- s ка 9, - не более десятка килогерц. Следовательно, потери информации не происходит, пока устанавливаются в нуль счетчики от кратковременного импульса формирователя 7 и происхо- О дит выборка первой микрокоманды с перепрограммируемого запоминаиицего устройства 13 для работы центр.ального процессора 14. После выполнения описанной последовательности опера- 15 ций устройство готово к работе.

При поступлении импульсов установки и подготовки устройства в счетчик 8 заносятся импульсы от датчика веса. Одновременно в счетчик 9 посту-20 пают импульсы от кварцевого генератора 11. На вход формирователя 7 поступает первый импульс от датчика 3 скорости, сигнализирующий о том, что над грузоприемной платформой 25 прошел первый мерньй участок t ленты транспортера. Этот же импульс поступает на счетньй вход счетчика 6 через схему И 4, открытую единичньм уровнем с выхода п-го триггера счет- зо чика 6, Формирователь 7 выдает на вход центрального процессора 14 управляющий импульс, по которому блок

12микропрограммного управления с помощью перепрограммируемого устройстваз5

13вьщает команды мультиплексору 10 на считьшание содержимого счетчиков 8 и 9. Таким образом, в одном из сверхоперативных регистров будет записан двоичный код, соответствуюпщй до весу первого мерного пустого участка ленты, а во втором сверхоперативном регистре будет двоичный код, соответствующий времени взвешивания этого участка и скорости его перемещения 45 над грузоприемной платформой. В следующий момент времени формирователь

7вьщает сигнал на сброс счетчиков

8и 9 в нуль, а микропроцессорное вычислительное устройство осущест- 50 вляет передачу кодов в ячейки оперативного запоминающего устройства 15.

В дальнейшем прием и передача кодов в оперативное запоминающее 55 устройство 15 будет производиться аналогично по всем i-м участкам, на которые размечена лента транспортера.

Следовательно, в памяти устройства будут сфорьшрованы два массива, представляющие собой концы веса участков пустой ленты и концы времени прохождения этих участков над весовой платформой.

Операции по занесению кодов в ячейки оперативного запоминающего устройства 15 продолжаются до тех пор, пока п-й триггер счетчика 6 установится в единичное состояние. Это приводит к тому, что разрешающий потенциал с управляющего входа схемы И 4 будет снят и на счетный вход счетчика 6 первый сигнал с датчика 3 скорости не поступит, пока через схему И 5 не сброшен в нулевое состояние этим сигналом счетчик 6. Этот же потенциал с единичного выхода п-го триггера счетчика 6 поступает на вход блока 12, что приводит к переходу в микропрограмме на первую команду режима тарировки пустой ленты. Следуюпщй, второй импульс (от датчика скорости), вызванный спаренной меткой (конец ленты), позволяет повторить все операции по занесению кодов, если на пульте управления задан повторный режим.

Добавив всего несколько микрокоманд в перепрограммируемое запоминающее устройство 13, можно произвести аналогичные измерения несколько раз, но при этом в ячейки памяти будут занесены средние значения кодов i-x участков от всех измерений, т.е. при помощи этих микрокоманд выполнится операция определения среднего значения кода, например, при трех измерениях.

После выполнения операций по тарировке пустой ленты на ленту укладывается первая образцовая цепь. Все последующие операции по определению кодов будут повторяться в той же последовательности, но полученные коды при этом будут заноситься в следующие последовательные ячейки оперативного запоминающего устройства 15.

Операции по определению и занесению кодов чисел, соответствующих третьему случаю, когда на ленту конвейера будет уложена вторая образцовая цепь, вес погонного метра которой соответствует максимальной погонной нагрузке транспортера, повторяются в аналогичной последовательности и- код могут быть определены, за несколько оборотов ленты. После вьшолнения все этих операций в режиме тарировки устройство непрерывного измерения массы груза, транспортируемого ленто ным конвейером, готово к работе. На пульте управления устанавливае рабочий режим. При включении этого режима работы устройство выполняет аналогичные операции по приему сигна лов от датчика скорости, переписи содержимого счетчиков 8 и 9 через мультиплексор 10 и сверхоперативные регистры центрального процессора 14 и сброс счетчиков 8 и 9 после перепи си кодов, а также после каждого обо рота ленты конвейера сброс счетчика 6 в исходное состояние и выдачу сигнала на прекращение цикла работы микропрограммы и повторный ее запуск по входу блока 12 микропрограммного управления. В отличие от ранее рассмотренных операций в рабочем режиме в перепрог раммируемое запоминающее устройство 13 после команд приема содержимого счетчика 8 (код соответствует измеряемому весу на i-м участке изме рения) и содержимого счетчика 9 (код соответствует времени про хождения мерного участка через весовую платформу) записывается ряд микрокоманд, под действием которых в. промежутке измерения кодов T, выполняется ряд операций по определе нию веса перемещаемого материала. Под действием этих микрокоманд после приема кодов Ng и выполняются следующие операции. Операция сравнения кода Ng,- с кодом N(. , если NB,i то дальнейше сравнение не вьшолняется и в последующих операциях участвует код N.. Если Nj 7 вьшолняется опера, ция сравнения Ng 2ц,-. Если неравенство выполняется, то код Ng учас твует в последующих операциях. Если NJ,- у Njm, то вьтолняется проверка кодов N.pg. Кроме того, код . в такой же последовательности сравнивается с кодами. N,,H . Если код .д то происходит проскальзьшание ленты, а в микропроцессорном вычислительном устройстве в качестве кодов, участвующих в дальнейших операциях, будут приняты коды ,i 2ц1 из блок 16 индикации подается сигнал аварии. Пусть после сравнения кодов выполняется условие Мр, Nj J. Тогда в дальнейших операциях участвуют коды, полученные при i-M измерении, т.е.. N . и . Под действием следующих микрокоманд из i-й ячейки памяти в центральный процессор 14 поступит код Np, , соответствующий весу пустой ленты. Кроме того, вьшолняются: операция вычитания из кода Ng,- , соответствующего пустой ленте, т.е. Ng,--Np,-, операция умножения полученной разности на коэффициент К преобразования кода в вес на i-м участке ленты; операция умножения кода коэффициент Kj преобразования кода в лнтервал времени измерения, учитывающий частоту кварцевого генератора, поступающую на счетчик 9; умножение кода коэффициент Kj преобразования временного интервала в скорость прохождения i-ro участка длиной I через грузовую платформу; операция умножения кодов,полученных по пунктам 3, 4 и 5. В результате выполнения последней операции в одном из сверхоперативных регистров будет сформирован код Nr(Ng.-Np.) К, N,,K,,,K,,, который соответствует весу материала, перемещаемого i-м участком ленты транспортера. Описанная последовательность операций вьтолняется на каждом участке измерения. После получения кода N., соответствующего весу перемещаемого материала на i-м участке, выполняется операция сложения полученного кода с кодом, полученным аналогичным образом на предьщущем измерении,т.е. кодом N- , а затем и N , и т.д. После полного оборота ленты на единичном выходе п-го триггера счетчика 6 установится единичный потенциал, что позволит осуществить сброс счетчика 6 в нулевое состояние и в тоже время по нулевому выходу этого триггера прекратить выполнение цикла измерения. Но в конце цикла измерения выполнится еще несколько микрокоманд, под действием которых ячейки памяти оперативного запоминающего устройства 15, подключенного к блоку 16 индикации, будет передано ее содержимое в сумматор центрального процессора 14 и выполнится операция сложения с кодом, полученным на т-м обороте ленты. Полученный код при первом измерении равен где Q - производительность .транспорте ра за один оборот ленты. Код N преобразуется в вид, удобный для восприятия. Можно производить регистрацию и хранение измеренной .ннформации при подключении печатающего устройства, т.е. в устройство ввести блок управления печатающего устройства и осуществлять печать информации с заданным временным интервалом. Для повышения точности измерения наряду с ранее рассмотренными операциями по расчету и получению кода Nсоответствующего весу материала, перемещаемому i-M участком ленты транспортера, можно вьшолнять цифровую фильтрацию полученной информации. Пос ле получения разности кода -Np;. осуществляется его деление на m групп Число групп выбирается с учетом кода Н„, т.е. с учетом скорости движения и времени измерения. В отличие .от ранее рассмотренного порядка выполнения операций, теперь после получения разности кода веса и пустой ленты и разделения его на m групп осуществляется умножение каждой группы на весовой коэффициент. Коэффициент функции W(m) можно рассчитать заранее и поместить их в оперативное запоминающее устройство 15. Следовательно, после выполнения операции вычитания кодов , и разделение его на отдельные части выполняется операция умножения этих частей на коэффициенты весовой функции W(m) и дальнейшее суммирование, полученных кодов, а затем будут выполняться все ранее описанные операции по получению веса i-ro участка и всего транспортируемого материала за один оборот ленты. Значительное 11 9 влияние на точность измерения веса транспортируемого материала оказывает величина загрузки ленты конвейера. В выпускаемых конвейерных весах ос- новным требованием при эксплуатации для обеспечения точности в 1% является величина погонной нагрузки ленты, которая, как правило, не должна быть меньше 75-80% от номинальной в течение половины времени измерения, а в остальное время - желательно не меньше 30-50%. Дпя поддержания загрузки ленты транспортера в определенных пределах в предлагаемом способе и устройстве для измерения массы материала, транспортируемого ленточным конвейером, вводится обратная связь на электропривод 18 ленточного транспортера. После вьтолнения операции сравнения кода с кодом N, если величина N N вырабатывается управляюЕций сигнал центральным процессором 14 на управляющий вход 17. При поступлении соответствующего трехразрядного кода на вход блока 17 управления в течение более двух 1щклов измерения блок 17 управления вьфабатывает управляющее воздействие на электропривод 18 об уменьшении скорости движения ленты .транспортера. В то jse время производится контрольное сравнение времени прохождения мерных участков, т.е. N .. Выполнение этого условия способствует тому, что скорость движения мерных участков не должна быть меньше определенной величины при использовании регулируемого электропривода 18. Аналогичным образом вьшолняется ограничение скорости и величины нагрузки по верхнему пределу. Технико-экономическая эффективность способа и устройства для определения производительности ленточного конвейера обусловлена повшпекием точности измерения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определенияпРОизВОдиТЕльНОСТи лЕНТОчНыХТРАНСпОРТЕРОВ | 1978 |

|

SU794389A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3976150, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1985-07-15—Публикация

1982-07-08—Подача