Быстродействие данного устройства в меньшей степени зависит от инерционности термопары при ее контакте с шлифуемой поверхностью в зоне резания. Постоянная времени таких термопар мала и по опытным данным г 1 мкс. Быстродействие термопары в данном устройстве зависит от скорости отвода тепла от электродов термопары, т.е. от инерционности охлаждения термопары. Скорость охлаждения термопары определяется ее геометрией и массой, а также внешними условиями охлаждения (наличие охлаждающего вещества, теплофизические свойства изолятора и абразива). Для пластинчатых электродов термопары данного устройства при высокоскоростном шлифовании, где п 60000 об/мин, допустимое время охлаждения электродов т.д0п.0,001 с недостаточно для охлаждения пластинчатых электродов, и электроды превращаются в аккумуляторы тепла, так как являются массивными металлическими пластинами, размещенными в абразивном круге. Технология шлифования ограничивает длительность перегрева шлифуемой поверхности tneperp 0,01 с. Так как допускаемая площадь перегрева шлифуемой поверхности не более 0,5 мм , поэтому в данном устройстве невозможно зарегистрировать динамику выбросов температуры и, что особенно важно, длительность перегрева, так как не обеспечивается условная постоянная времени охлаждения электродов т..

Кроме того, такое устройство понижает качество обрабатываемой поверхности, так как толщина электродов термопары 0,05-0,2 мм приводит к жестким ударным взаимодействиям и наклепу обрабатываемой поверхности при осыпании шлифовального круга в процессе шлифования.

Целью изобретения является повышение точности измерения при высокоскоростном шлифовании.

Цель достигается тем, что в устройстве для измерения температуры поверхности при шлифовании, содержащем плоские электроды термопары, закрепленные в шлифовальном абразивном круге параллельно друг другу под углом к оси вращения и подключенные к электронному блоку регистрации, каждый из электродов термопары выполнел пленочным в виде гребенки с высотой зубьев, равной глубине рабочей зоны шлифовального круга.

Существенными отличительными признаками предлагаемого устройства относительно прототипа являются следующие. Каждый из электродов термопары выполнен пленочным в вмде гребенки с высотой зубьев, равной глубине рабочей зоны шлифовального круга, что улучшает охлаждение торцов электродов и при высокоскоростном

шлифовании повышает точность измерения температуры шлифуемой поверхности. Условная постоянная времени охлаждения термопары toxn, с уменьшением которой увеличивается точность измерения, зависит

0 от поперечного сечения торцов электродов, т.е. от массы электродов. Площадь торца электродов уменьшается в основном за счет исполнения электрода в виде гребенки, что уменьшает массу электрода, а следователь5 но, уменьшает и toxn. Выполнение электродов термопары- пленочными в результате уменьшения толщины зубьев гребенки уменьшает т.0хл.

Ширина разрезов между зубьями гре0 бенки составляет менее половины ширины зоны резания, что обеспечивает постоянный контакт зубьев гребенки электродов с зоной резания и уменьшает жесткость пленочных электродов, чем достигается отсут5 ствие ударных взаимодействий со шлифуемой поверхностью .и улучшает качество шлифования.

Высота зубьев, равная глубине рабочей зоны шлифовального круга, обеспечивает

0 постоянную toxji термопары при допустимом износе шлифовального круга.

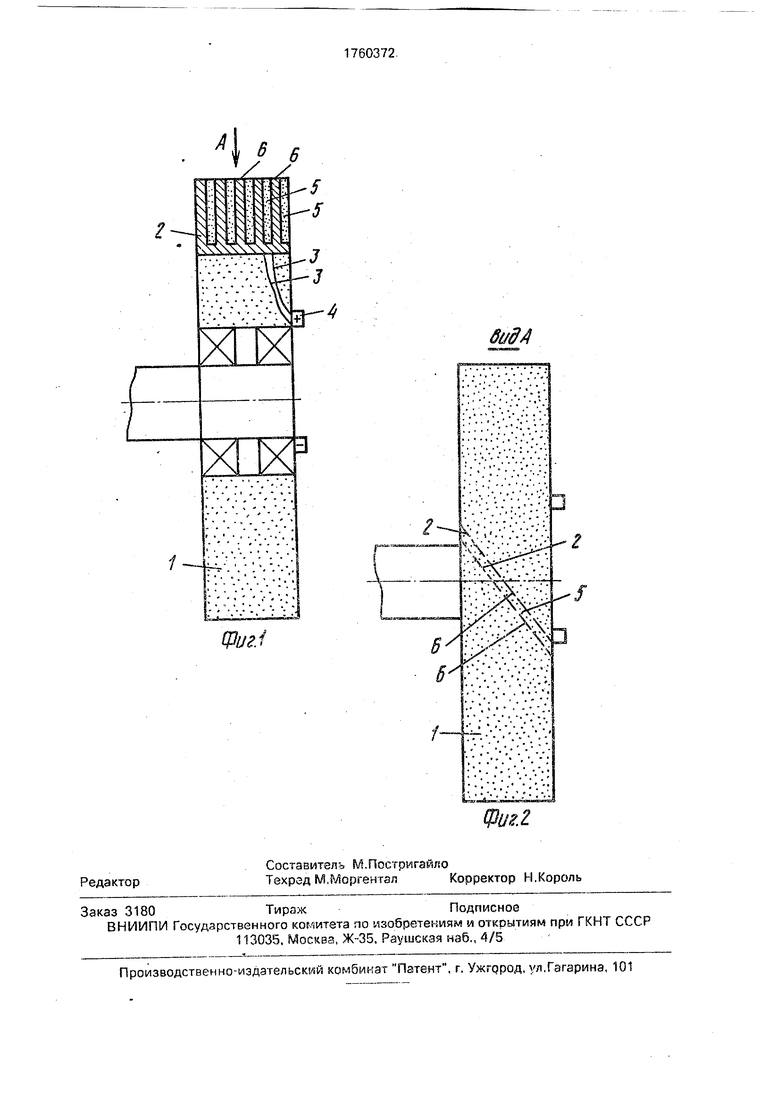

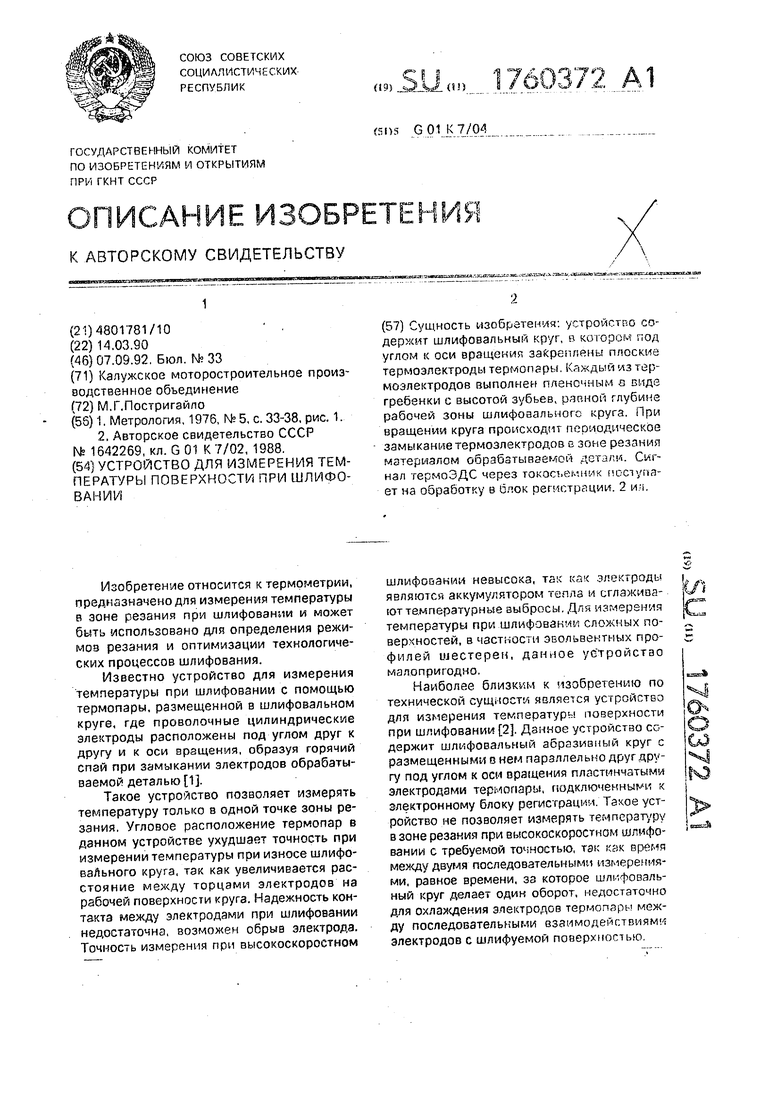

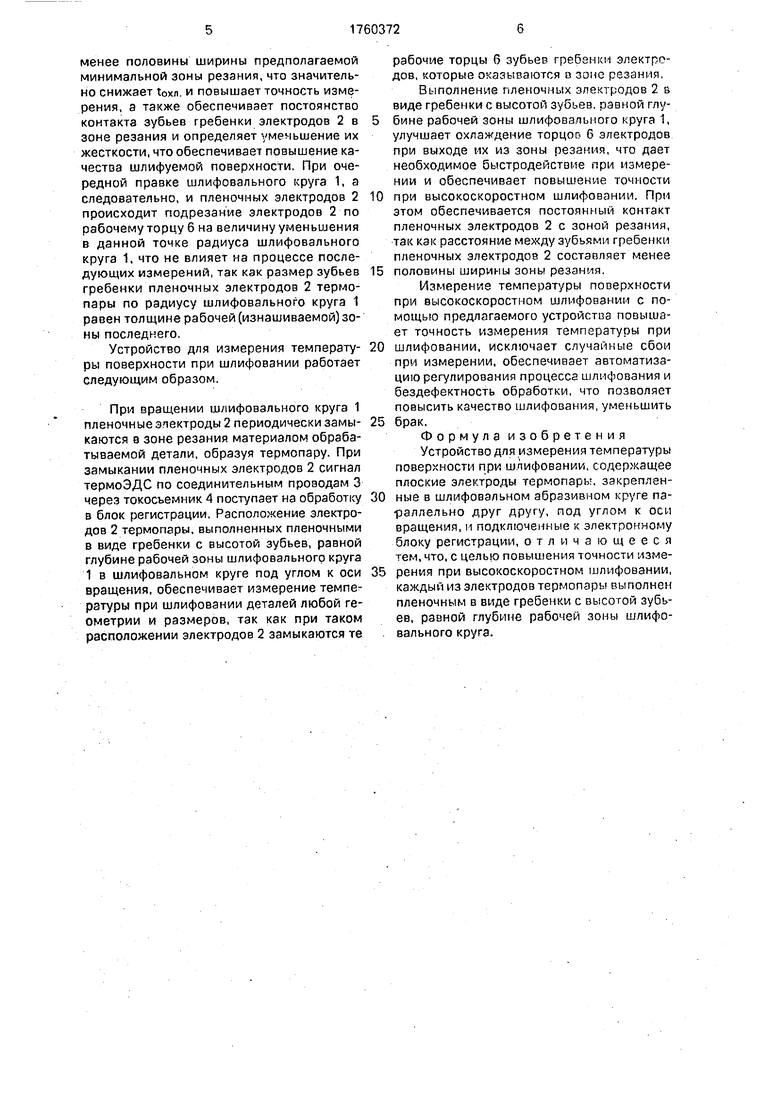

На фиг. 1 показан шлифовальной абразивный круг, в котором размещены электроды термопары, выполненные пленочными

5 в виде гребенки с высотой зубьев, равной глубине рабочей зоны шлифовального круга; на фиг. 2 - вид А на фиг. 1.

Устройство для измерения температуры поверхности при шлифовании содержит

0 шлифовальный абразивный круг 1 и размещенные в нем пленочные электроды 2 термопары в виде гребенки с высотой зубьев, равной глубине рабочей зоны шлифовального круга, которые соединены с электрон5 ным блоком регистрации (на фигурах не показан) с помощью соединительных проводов 3 и токосъемника 4. Изолятор 5 между пленочными электродами 2 изготовлен из абразивного материала или керамики.

0 Пленочные электроды 2 термопары размещены в шлифовальном круге 1 в прорезанных пазах, возможно также размещение изолятора с электродами термопары в шлифовальном круге при его изготовлении. Тол5 щина пленочных электродов 2 микронная, что позволяет снизить условную постоянную времени охлаждения т,0хл. термопары и увеличивает точность измерения при высокоскоростном шлифовании. Ширина разрезов между зубьями электродов 2 выполнена

менее половины ширины предполагаемой минимальной зоны резания, что значительно снижает toxn. и повышает точность измерения, а также обеспечивает постоянство контакта зубьев гребенки электродов 2 в зоне резания и определяет уменьшение их жесткости, что обеспечивает повышение качества шлифуемой поверхности. При очередной правке шлифовального круга 1, а следовательно, и пленочных электродов 2 происходит подрезание электродов 2 по рабочему торцу 6 на величину уменьшения в данной точке радиуса шлифовального круга 1, что не влияет на процессе последующих измерений, так как размер зубьев гребенки пленочных электродов 2 термопары по радиусу шлифовального круга 1 равен толщине рабочей (изнашиваемой) зоны последнего.

Устройство для измерения температуры поверхности при шлифовании работает следующим образом.

При вращении шлифовального круга 1 пленочные эпектроды 2 периодически замыкаются в зоне резания материалом обрабатываемой детали, образуя термопару. При замыкании пленочных электродов 2 сигнал термоЭДС по соединительным проводам 3 через токосъемник 4 поступает на обработку в блок регистрации. Расположение электродов 2 термопары, выполненных пленочными в виде гребенки с высотой зубьев, равной глубине рабочей зоны шлифовального круга 1 в шлифовальном круге под углом к оси вращения, обеспечивает измерение температуры при шлифовании деталей любой геометрии и размеров, так как при таком расположении электродов 2 замыкаются те

рабочие торцы б зубьер гребенки электродов, которые оказываются в зоне резания.

Выполнение пленочных электродов 2 s виде гребенки с высотой зубьев, равной глубине рабочей зоны шлифовапыюго круга 1, улучшает охлаждение торцор 6 электродов при выходе мх из зоны резания, что дает необходимое быстродействие при измерении и обеспечивает повышение точности

при высокоскоростном шлифовании. При этом обеспечивается постоянный контакт пленочных электродов 2 с зоной резания, так как расстояние между зубьями гребенки пленочных электродов 2 составляет менее

половины ширины зоны резания.

Измерение температуры поверхности при высокоскоростном шлифовании с помощью предлагаемого устройства повышает точность измерения температуры при

шлифовании, исключает случайные сбои при измерении, обеспечивает автоматизацию регулирования процесса шлифования и бездефектность обработки, что позволяет повысить качество шлифования, уменьшить

брак.

Формула изобретения Устройство для измерения температуры поверхности при шлифовании, содержащее плоские электроды термопары, закрепленные в шлифовальном абразивном круге параллельно друг другу, под углом к оси вращения, и подключенные к электронному блоку регистрации, отличающееся тем, что, с целью повышения точности измерения при высокоскоростном шлифовании, каждый из электродов термопары выполнен пленочным в виде гребенки с высотой зубьев, равной глубине рабочей зоны шлифовального круга.

Jf

5 -5

J J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры поверхности при шлифовании | 1988 |

|

SU1642269A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2187422C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2192958C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ ЗНАЧЕНИЙ ПЛОТНОСТИ ТЕПЛОВОГО ПОТОКА В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2198779C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2431558C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2429110C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУР ПРИ КРУГЛОМ ШЛИФОВАНИИ ДЕТАЛЕЙ | 2006 |

|

RU2314187C1 |

| СПОСОБ ПРЕРЫВИСТОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ КАНАВОК ОТВЕРСТИЙ ВРЕЗАНИЕМ | 2004 |

|

RU2276003C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2150364C1 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ВНУТРЕННЕЙ ОБРАБОТКИ КАНАВОК ВРЕЗАНИЕМ | 2004 |

|

RU2275296C1 |

MA

Авторы

Даты

1992-09-07—Публикация

1990-03-14—Подача