Изобретение относится к трубному производству и может быть использовано при изготовлении холодно-дефор- - мнрованных конических труб с постоянным внутренним диаметром.

Известен способ прокатки труб с конусностью по внутреннему диаметру, включающий деформацию металла в калибрах переменного профиля, совершающих возвратно-поступательное движение, на конической перемещаемой оправке (З.А.Кофф и др. Холодная прокатка труб. Металлургиздат. Свердловск, 1962, с. 337-339).

Недостаток способа состоит в том, что он не позволяет изготовить конические трубы с постоянным внутренним диаметром.

Наиболее близким по технической сущности к предлагаемому является Ј способ изготовления конических труб с постоянным внутренним диаметром, включающий волочение трубчатой заготовки на длинной конической оправке ,

и раздачу трубы с конусностью по внутреннему диаметру путем протягивания через ее полость деформирующей оправки (авт.св. № 595031, кл. В 21 С 1/24, 1978).

Недостаток способа состоит в том, что полученные после раздачи конические трубы с постоянным внутренним диаметром имеют пониженную точность из-за изменения диаметра внутреннего канала по длине трубы. Изменение внутреннего диаметра обусловлено тем, что геометрические параметры раздаваемых труб переменны по их длине.

Целью настоящего изобретения яв ляется повышение точности внутреннего- канала по длине трубы.

Поставленная цель достигается тем, что в известном способе изготовления конических труб с постоянным внутренним диаметром, включающем деформацию трубчатой заготовки в трубу с конусностью по внутреннему диаметру, и последующую ее раздачу протягиXI

О

ы ел ю

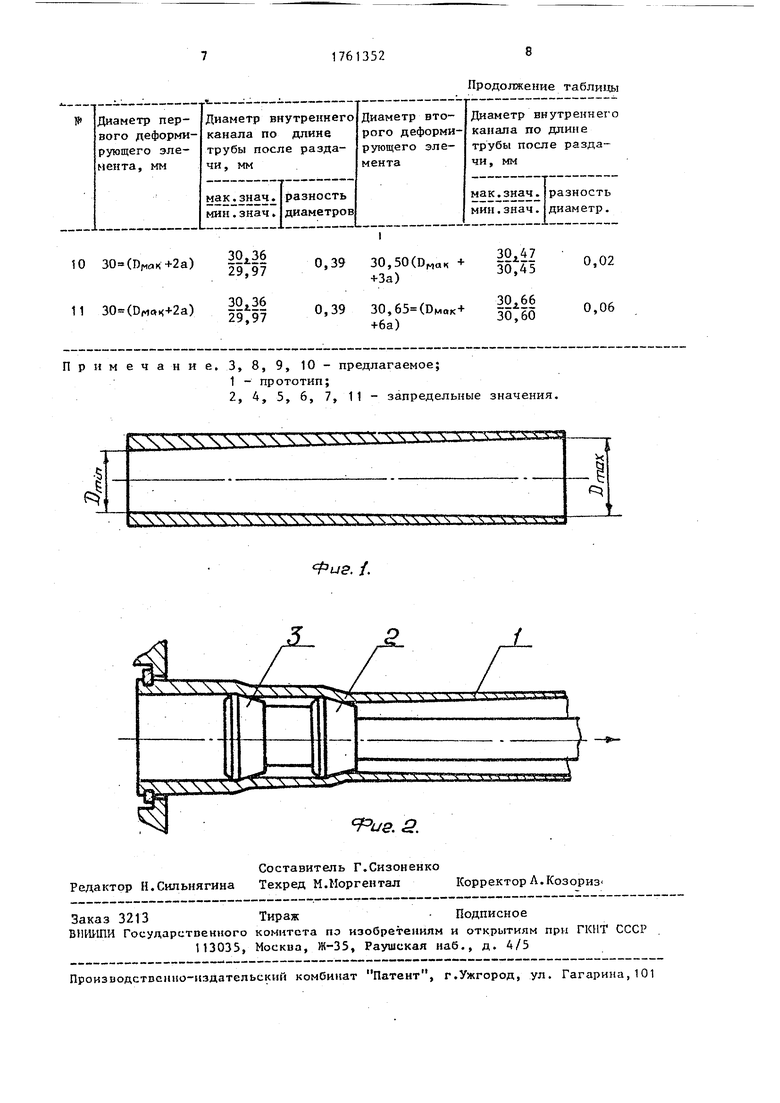

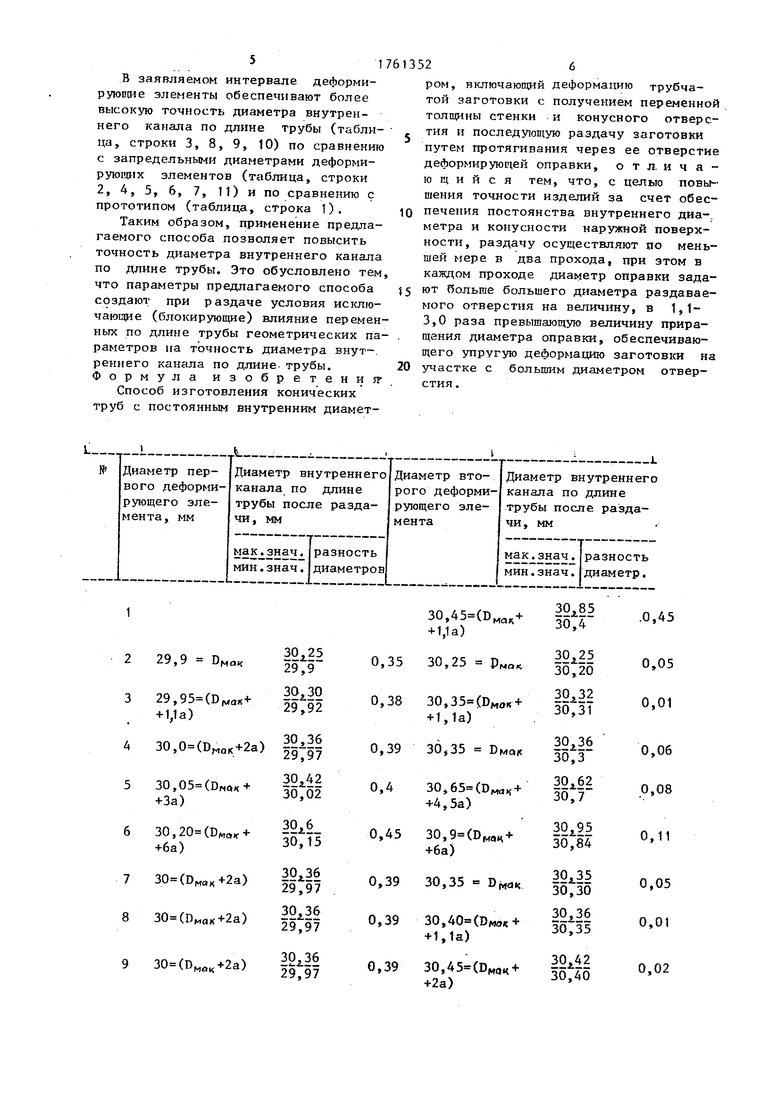

Трубчатую заготовку подвергают деформации, например, волочением на короткой конической перемещаемой оправке. После волочения полученную трубу с конусностью по внутреннему диаметру (фиг.1) при необходимости подвергают разупрочняющей термообработке, правке. Затем трубу с конусностью по внутреннему диаметру 1 раздают путем протягивания через ее полость по крайней мере двух деформирующих элементов 2 и 3, у которых диаметр больше максимального диаметра канала трубы, раздаваемого соответствующим деформирующим элементом, на величину равную от одной до трех величин упругой деформации трубы в радиальном направлении. При этом количество деформирующих элементов необходимых для раздачи и их диаметры, определяют следующим образом.

В начале определяют диаметр первого по ходу протягивания деформирующего элемента 2, записав

э - DTp.MeK + O,1-3)dD,

10

вацием через полость деформирующей оправки, раздачу осуществляют по крайней мере двумя деформирующими элементами с диаметром первого по ходу протягивания и последующих де- формирующих элементов больше максимального диаметра внутреннего канала трубы на величину от 1,1 до 3,0 величин упругой ее деформации.

В результате проведенных патентных исследований технических решений, имеющих признаки, сходные с отличительными признаками формулы, нами не обнаружено. Поэтому полагаем, что j предлагаемый способ изготовления труб переменного сечения соответствует критерию существенные отличия.

На фиг.1 изображена труба с конусностью по внутреннему диаметру, на фиг.2 - схема раздачи трубы с конусностью по внутреннему диаметру двухступенчатой оправкой.

Предлагаемый способ осуществляется следующим образом.

20

25

где D - диаметр деформирующего

элемента , ЕГЛ.Г-ГОИ максимальный диаметр кана- 5

ла трубы перед раздачей; 4 D - величина упругой деформации по диаметру трубы при раздаче.

1761352

Затем трубу с конусностью по внут- феннему диаметру раздают первым деформирующим элементом 2. После раз .дачи измеряют диаметр внутреннего канала по длине трубы и по максимальному диаметру расчитывают диаметр второго деформирующего элемента 3, аналогично описанному выше. Производят повторную раздачу трубы. После раздачи замеряют диаметр внутреннего канала по длине трубы. Если значения внутреннего диаметра отвечают предъявленным требованиям, то для раздачи достаточно использовать два деформирующих элемента. Если значения превышают допустимые отклонения,STO определяют аналогичным образом диаметр третьего деформирующего элемента и вновь производят раздачу трубы. По достижению заданной точности диаметра внутреннего канала по длине трубы деформирующие элементы объединяют в многоступенчатую оправку и используют ее для раздачи труб с конусностью по внутреннему диаметру.

Предлагаемый способ опробовали при изготовлении конических труб с постоянным внутренним диаметром. В качестве заготовки использовали термообра- ботанную трубу размером ,0 мм из стали 20.

Трубчатую заготовку протянули через волоку диаметром 33,7 мм на короткой конической оправке, закреп- ленной на перемещаемом во время во- лочения стержне, на размер 33,7-2, ,9 мм, термообработали в колпако- вой печи при температуре 780°С, выдержке 90 мин в среде азота. После правки трубы с конической внутренней поверхностью раздавали деформирующими элементами диаметром 29,9, 29,95, 30, 30,05, 30,2 мм. При этом величина упругой деформации трубы составляла а 0,05 м. После измерения диаметра внутреннего канала трубы повторно раздали трубы вторым деформирующим элементом диаметром 30,35, 30,40, 30,45, 30,5 и 30,65 мм. После раздачи измеряли диаметр внутреннего канала по длине трубы.

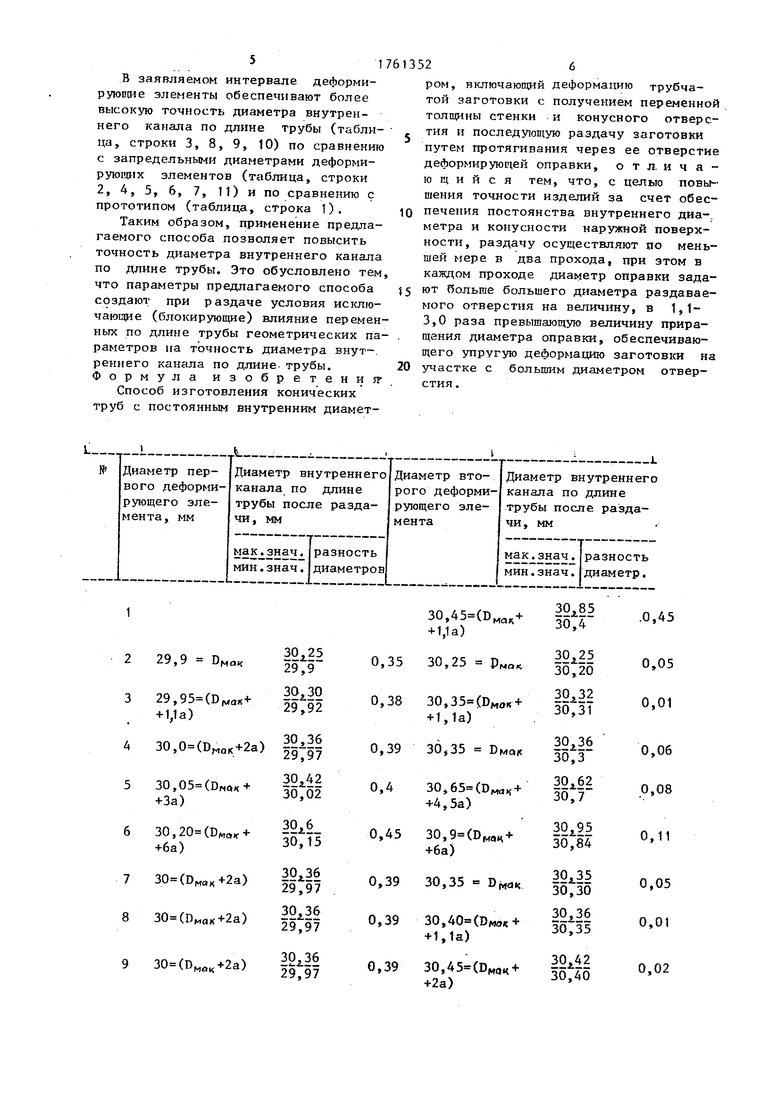

При изготовлении труб известным способом раздачу трубы с конической поверхностью по внутреннему диаметру, производили одним деформирующим элементом диаметром 30,45 мм. Экспериментальные данные приведены в таблице.

30

40

45

50

517

В заявляемом интервале деформи- руюпие элементы обеспечивают более высокую точность диаметра внутреннего канала по длине трубы (таблица, строки 3, 8, 9, 10) по сравнению с запредельными диаметрами деформирующих элементов (таблица, строки 2, 4, 5, 6, 7, 11) и по сравнению с прототипом (таблица, строка 1).

Таким образом, применение предлагаемого способа позволяет повысить точность диаметра внутреннего канала по длине трубы. Это обусловлено тем, что параметры предлагаемого способа создают при раздаче условия исключающие (блокирующие) влияние переменных по длине трубы геометрических параметров на точность диаметра внутреннего канала по длине- трубы. Формула H3o6peTeHHjr

Способ изготовления конических труб с постоянным внутренним диамет26

ром, включающий деформацию трубчатой заготовки с получением переменной толщины стенки и конусного отверстия и последующую раздачу заготовки путем протягивания через ее отверстие деформирующей оправки, отличающийся тем, что, с целью повышения точности изделий за счет обеспечения постоянства внутреннего диа-, метра и конусности наружной поверхности, раздачу осуществляют по меньшей мере в два прохода, при этом в каждом проходе диаметр оправки задак т больше большего диаметра раздаваемого отверстия на величину, в 1,1- 3,0 раза превышающую величину приращения диаметра оправки, обеспечивающего упругую деформацию заготовки на

участке с большим диаметром отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2013 |

|

RU2531020C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2007 |

|

RU2337781C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2030941C1 |

| Самоустанавливающаяся оправка для волочения труб | 1974 |

|

SU486831A1 |

| Способ изготовления многослойных труб | 1988 |

|

SU1627298A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ И РАЗДАЧИ ТРУБ | 2013 |

|

RU2533621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2011 |

|

RU2450879C1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ПРОФИЛИРОВАНИЯ ТРУБ | 2012 |

|

RU2486024C1 |

Сущность изобретения: через трубчатую заготовку с внутренним коническим отверстием протягивают оправку по меньшей нере два раза. Диаметр оправки при каждом проходе за- , дают больше большего диаметра отверстия заготовки на величину в (1,1...3) раза, превышающую величину диаметра оправки, обеспечивающего упругую деформацию заготовки на участке с шим диаметром отверстия. 2 ил., 1 табл.

229,9 DMOK

329,95(DMe«+ + 1,1а)

430,0(DHa(c+2

530,05(DHax + +3а)

630,20(DMO, +6а)

730(DMaK+2a)

830(DMaK+2a)

30(DMOK+2a)

30,45(DMaR+ + 1,1 a)

30,25 PMQ

30,35(DMoK+ +1,1a)

30,35 Вмак

30,65(ВмаК+ +4,5a)

30,9(DMaK + +6a)

30,35

30,40(Вма« + +1,1a)

30,45(DMOK + +2a)

30Л85 30,4

30A25 30,20

30,32

з67зТ

30A36 30,3

30A62 30, 7

30А95 30,84

30,30

32i36 30,35

30,40

.0,45

0,05 0,01

0,06 0,08

0,11

0,05 0,01

0,02

Фи8. /.

Продолжение таблицы

| Горбунов М.Н | |||

| Штамповка деталей из трубчатых заготовок | |||

| М., Машгиз | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1992-09-15—Публикация

1990-08-17—Подача