Изобретение относится к обработке металлов давлением, в частности к способам гидростатического прессования полых изделий из трубчатых заготовок например рулевых колонок мотоциклов

На практике рулевые колонки мотоциклов изготавливают из сварных заготовок В этом случае чашки рулевой колонки, имеющие максимальный по диаметру размер, получают литьем или штамповкой а среднюю часть детали изготавливают из трубы. Затем производят сварку двух чашек с трубой и последующую механическую обработку сварной заготовки

Указанная технология характеризуется высокой трудоемкостью, значительным расходом металла и наличием операций литья (штамповки), сварки и нескольких переходов механической обработки. Для снижения трудоемкости изготовления деталей подобного типа целесообразно использовать процессы деформации с применением гидростатической сжатой среды

Наиболее близким по технической сущности к предлагаемому является способ получения полых изделий из трубчатых заготовок, согласно которому после установки трубной заготовки в контейнер выполняют раздачу концевых участков трубы, а затем

XI

ел

4 Ю 00 Ю

обжим средней части на оправках жидкостью высокого давления, при этом изделие выполняют с периметром внутренней продольной части на 0,5-2% меньше периметра внутренней поверхности заготовки при отношении толщины стенки к диаметру заготовки ,035-0,044, В начальный момент обжима к средней части заготовки прикладывают внешний радиальный механический подпор. Дробление огранки при обработке данным способом благоприятно сказывается на равномерности заполнения всех впадин профиля и снижении величины потребного давления жидкости. Данный способ позволяет изготавливать изделия сложного профиля (шлицевые и шестигранные и т.д.).

Однако известным способом можно изготавливать из труб изделия только с небольшим перепадом площади поперечного сечения подлине, так как процесс хорошего заполнения профиля или заданной формы оправки обеспечивается лишь при условии равенства или незначительного отличия (0,5-2%) периметров внутренней поверхности изделия и внутренней поверхности заготовки, поэтому изделия с большой разницей периметров типа рулевых колонок мотоциклов, для которых характерны значительные перепады диаметров по длине, а отношение длины средней части детали к ее диаметру ,5-3,5, не получают требуемой формы после обработки этим способом.

Приложение в начальный момент обжима к средней части заготовки внешнего радиального механического подпора оказывает влияние на дробление огранки при деформации и позволяет управлять процессом поперечной устойчивости в определенных пределах, но не предотвращает образования продольных волн, благодаря чему изделия с отношением I/D0 в пределах 2,5-3,5 получают изгиб и их форма не соответствует предъявленным геометрическим требованиям.

Цель изобретения - расширение технологических возможностей за счет обеспечения изготовления изделий из малоуглеродистых низколегированных сталей с отношением длины к диаметру в пределах 2,5-3,5 при отношениях толщины стенки к диаметру в пределах 0,04-0,1, а диаметров на концах и в середине - в пределах 1,5-2 и улучшения качества за счет устранения гофрообразовзния.

Поставленная цель достигается тем, что огласно способу получения полых изделий из трубчатых заготовок, включающему механическую раздачу калибрующими поясками оправок концевых участков трубчатых заготовок со степенью радиальной деформации 0,5-5% и последующий обжим

жидкостью высокого давления на цилиндрических оправках с механическим радиальным подпором средней части заготовки в начальный момент, раздачу трубы осуществляют в два этапа оправками двойной конусности с углами 2-3° на заходном участке и углами 15-20° - на участке, следующим за ним, на степень радиальной деформации на концах трубы 15-20% на первом этапе и цилиндрическими оправками с калибрующими поясками, перпендикулярными оси оправок, - на втором этапе, а обжим осуществляют со степенью радиальной деформации 15-20%.

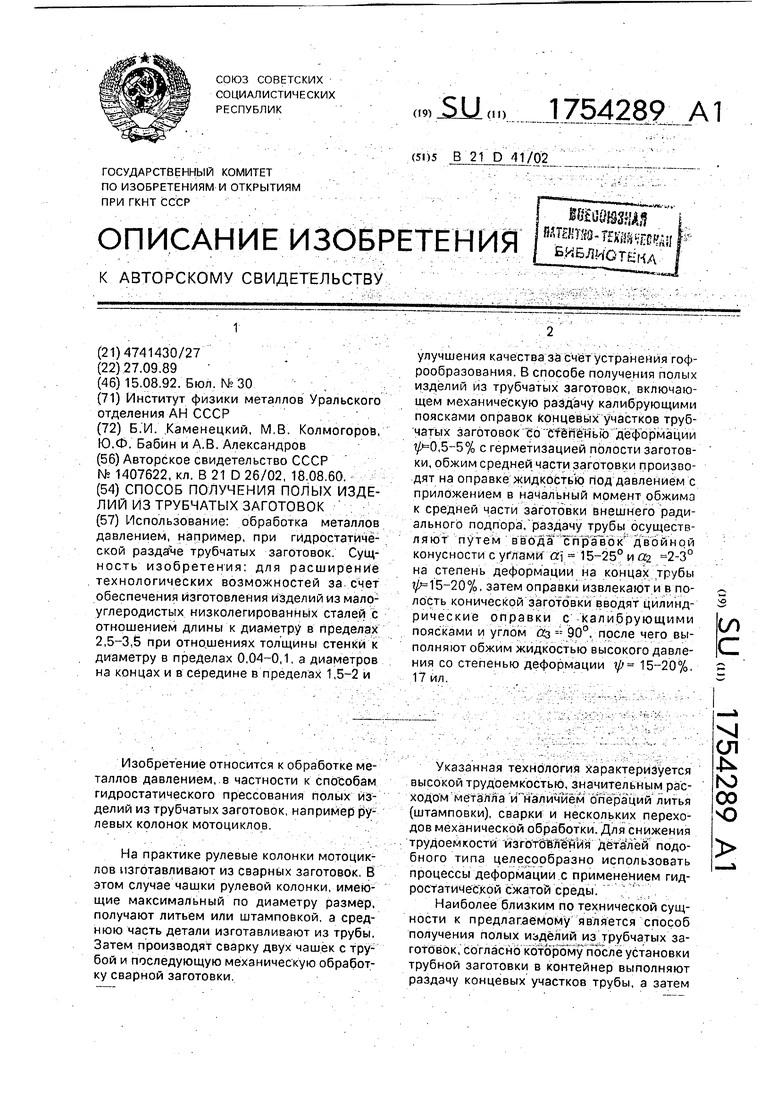

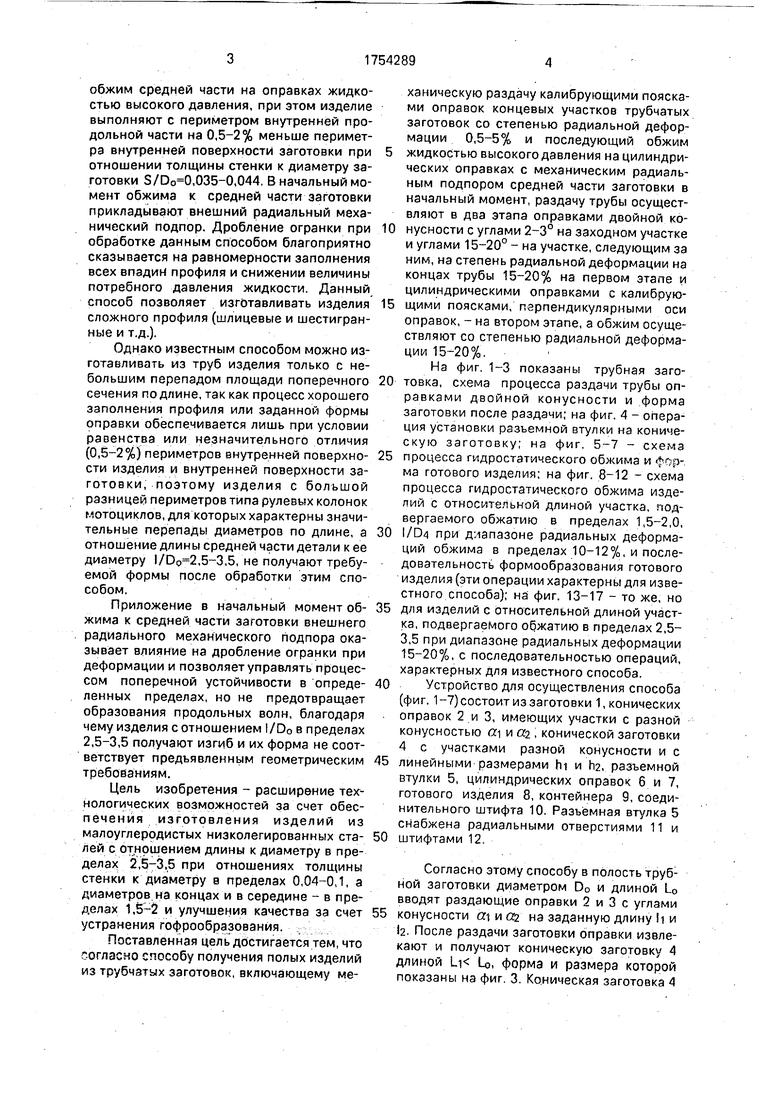

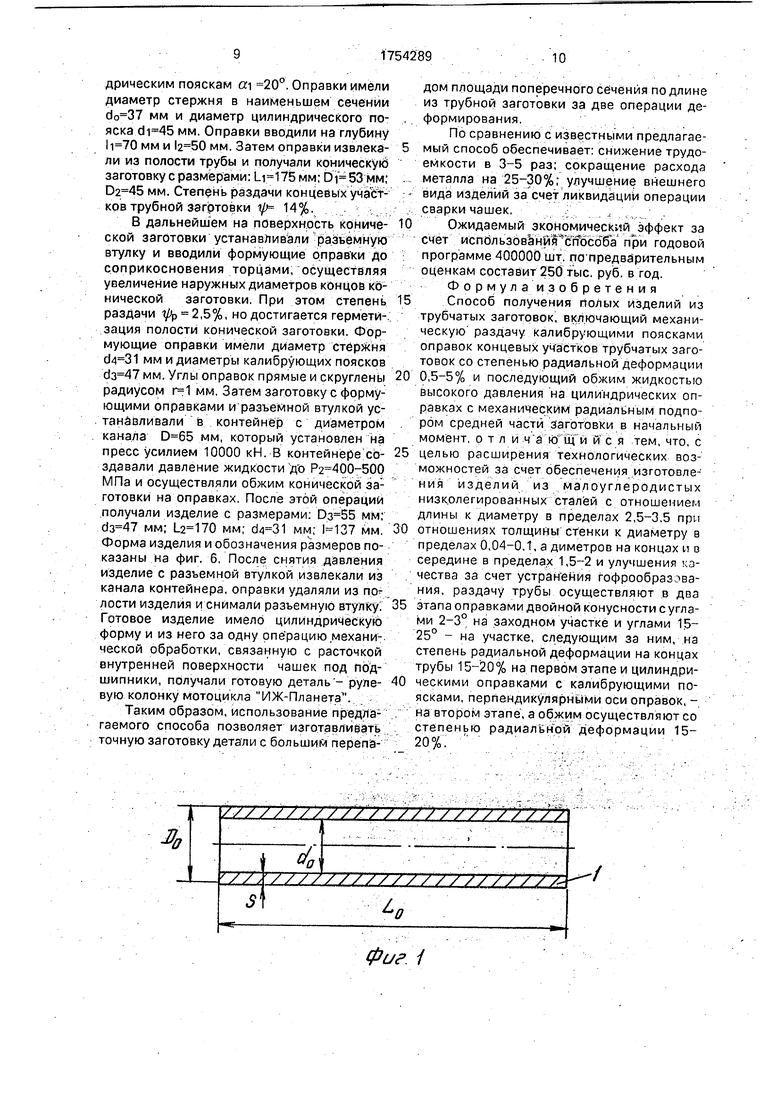

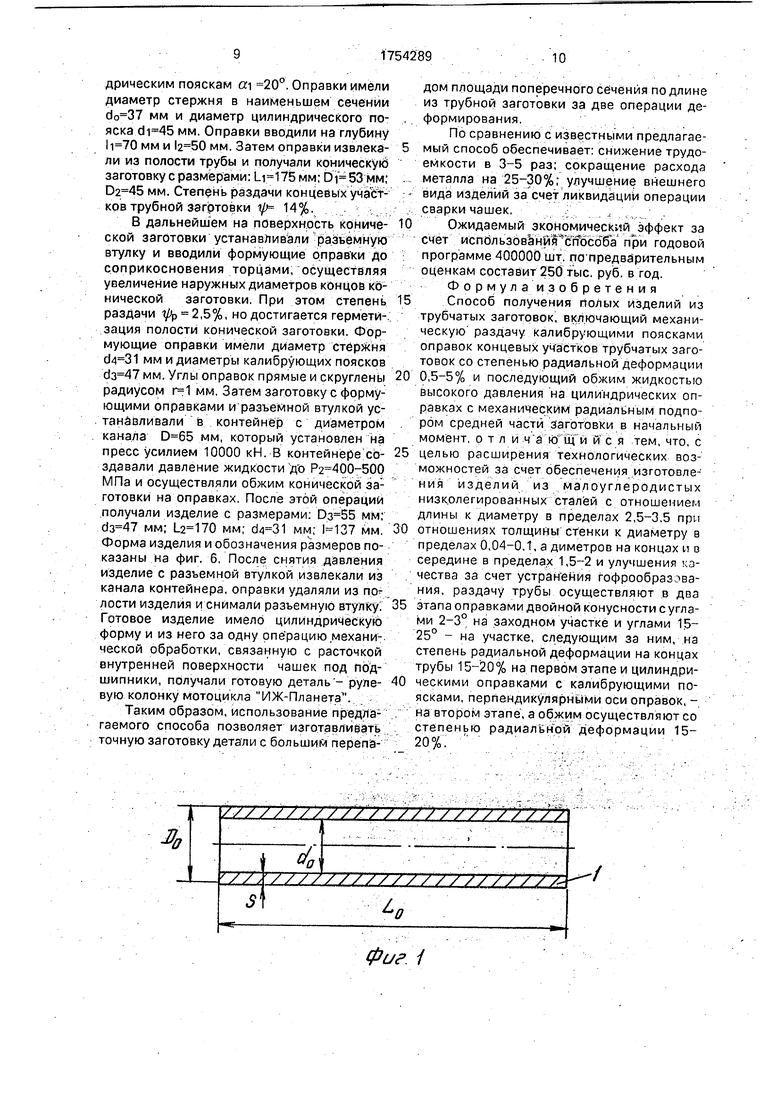

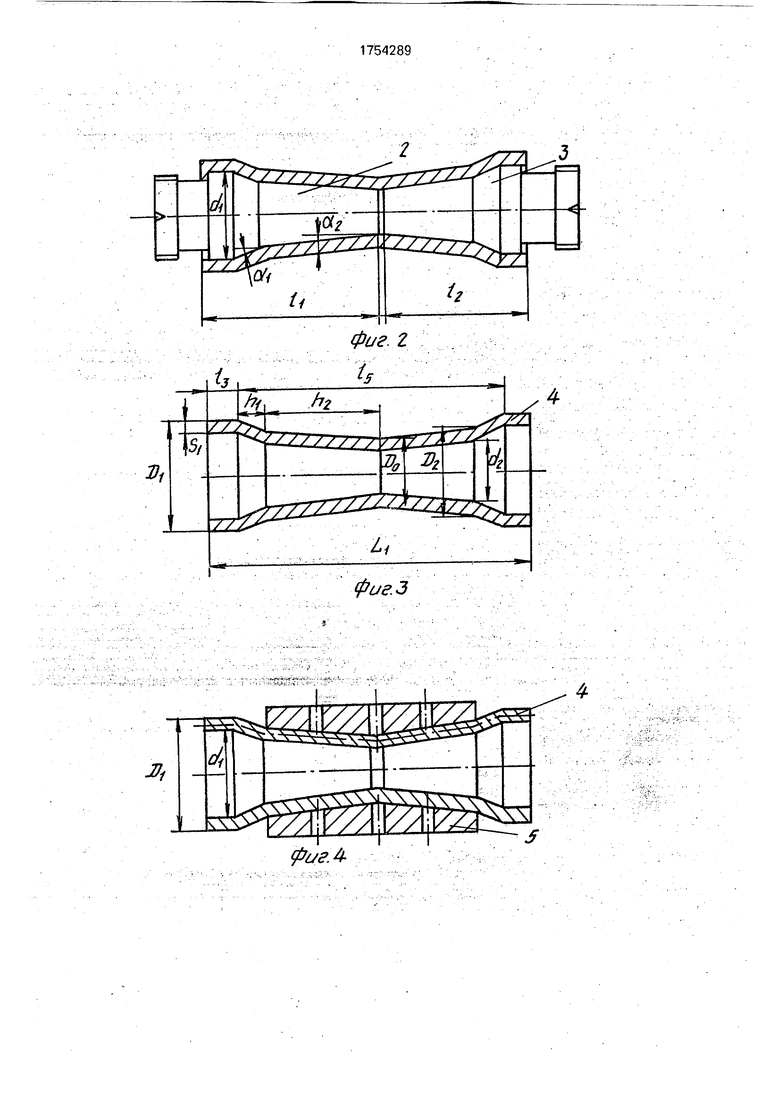

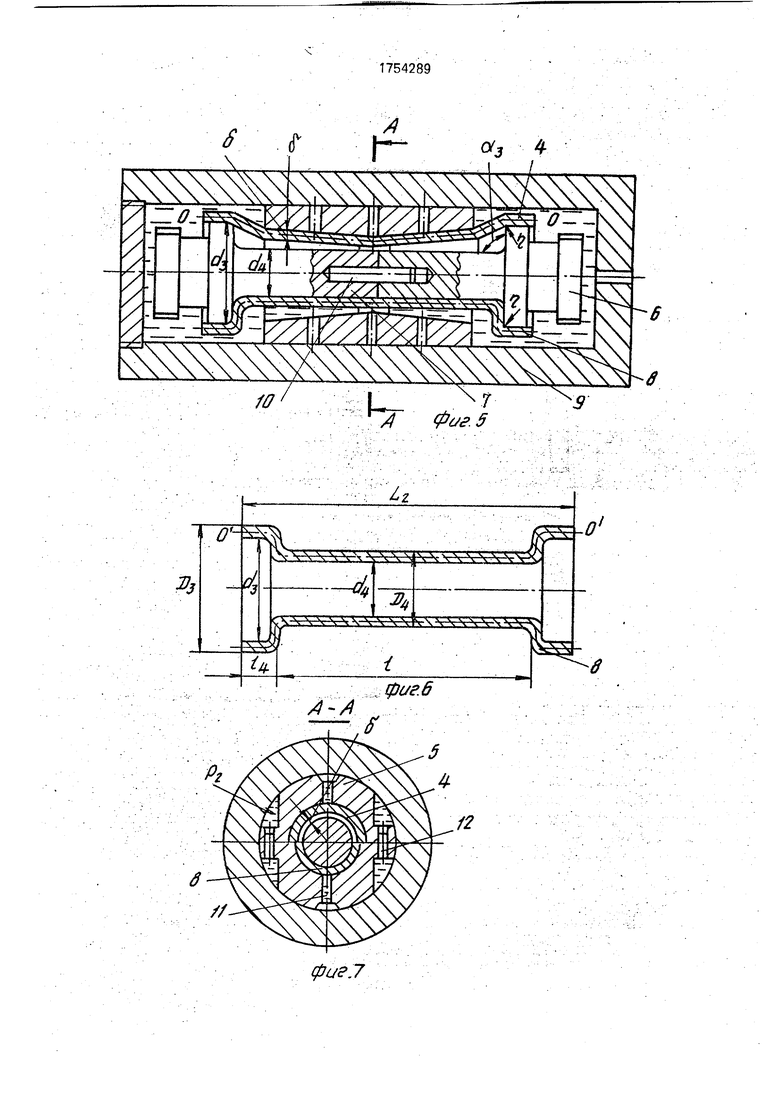

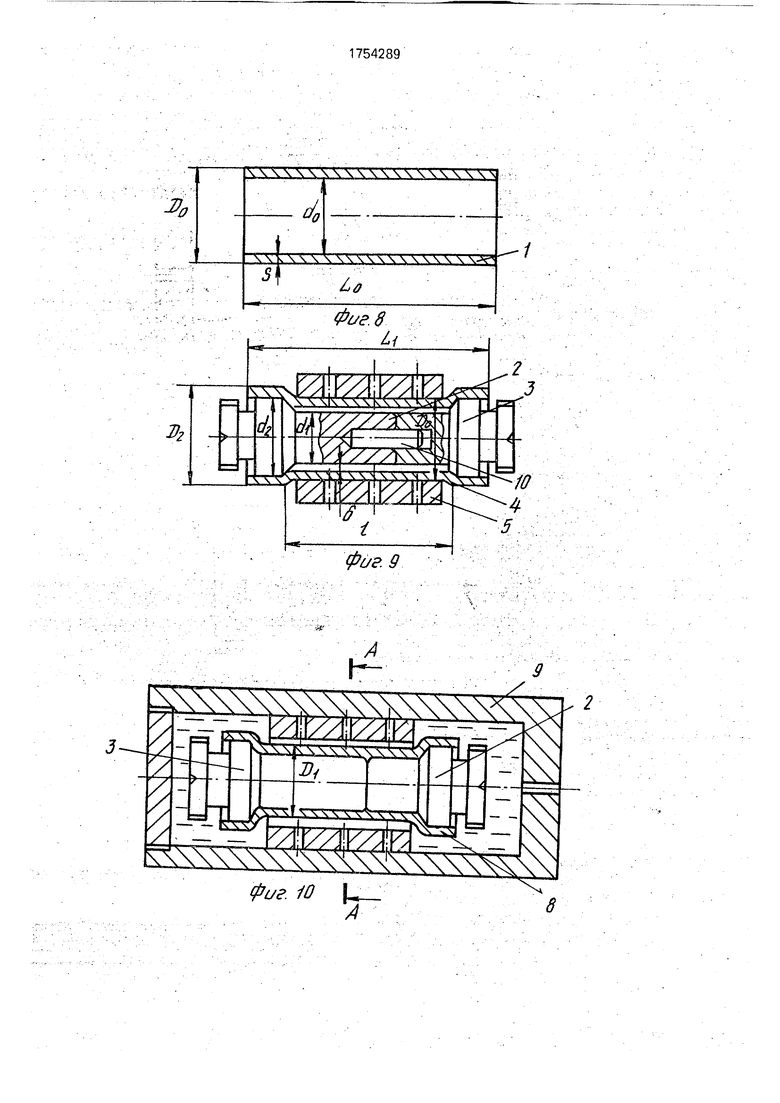

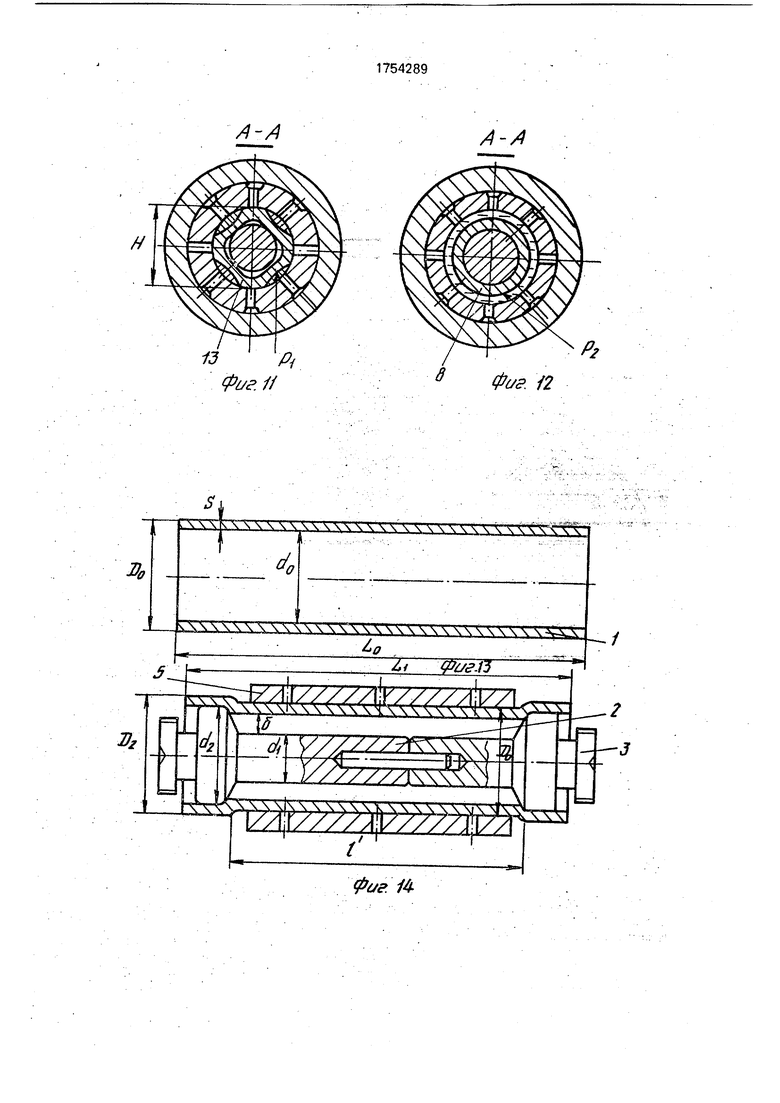

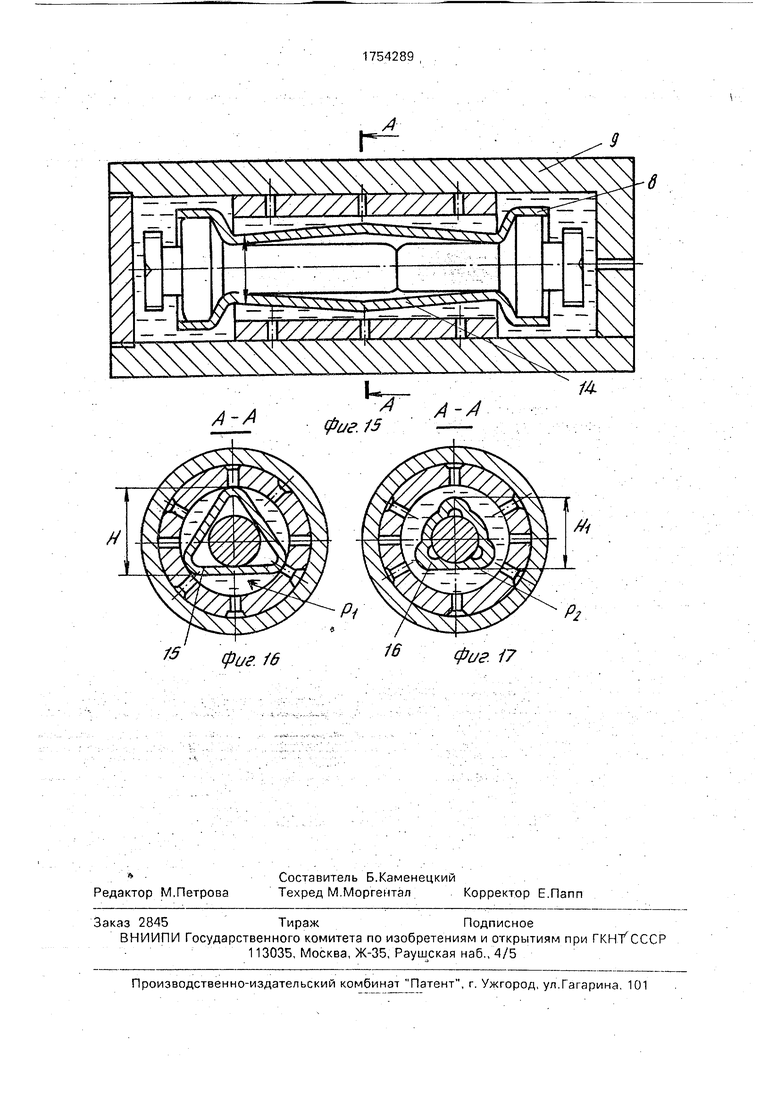

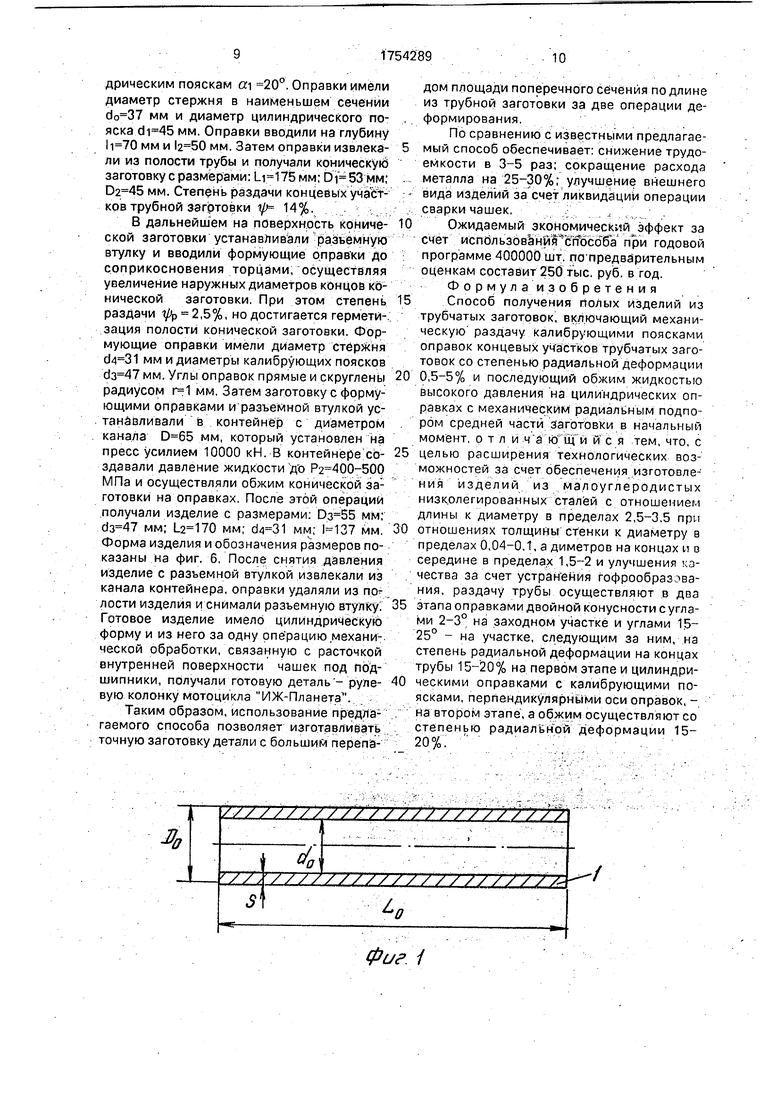

На фиг 1-3 показаны трубная заготовка, схема процесса раздачи трубы оправками двойной конусности и форма заготовки после раздачи; на фиг. 4 - операция установки разъемной втулки на коническую заготовку; на фиг. 5-7 - схема

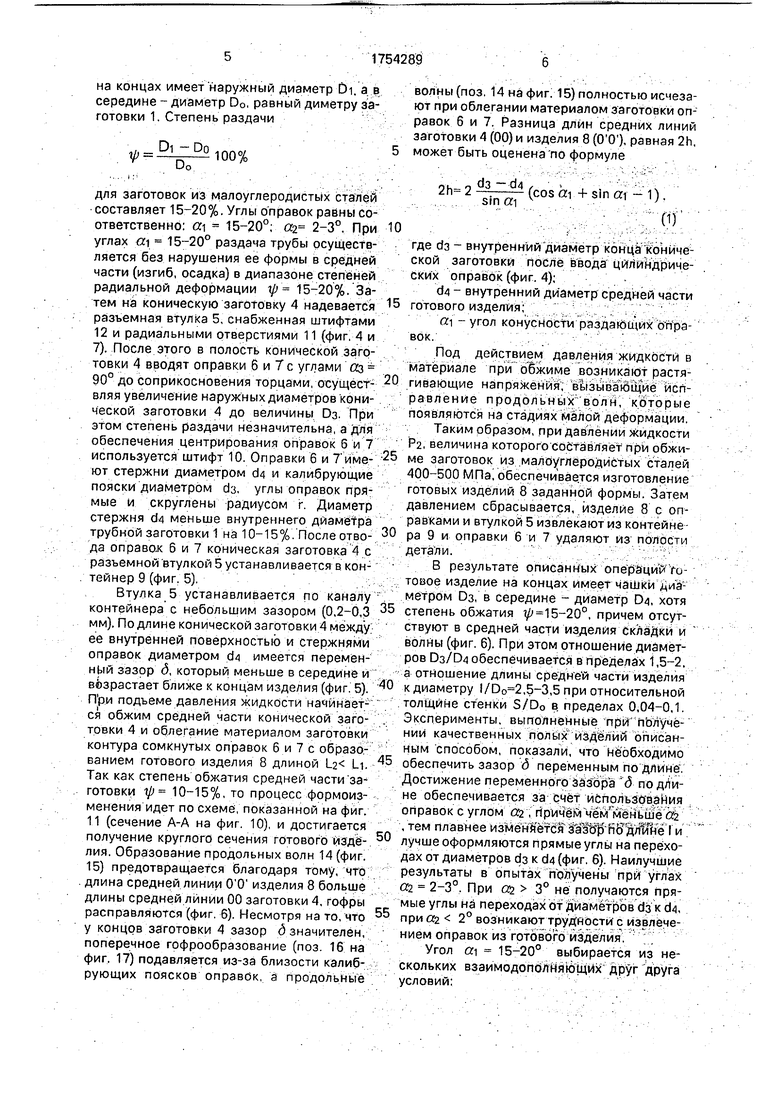

процесса гидростатического обжима и ма готового изделия; на фиг. 8-12 - схема процесса гидростатического обжима изделий с относительной длиной участка, подвергаемого обжатию в пределах 1,5-2,0,

I/D4 при диапазоне радиальных деформаций обжима в пределах 10-12%, и последовательность формообразования готового изделия (эти операции характерны для известного способа); на фиг. 13-17 - то же, но

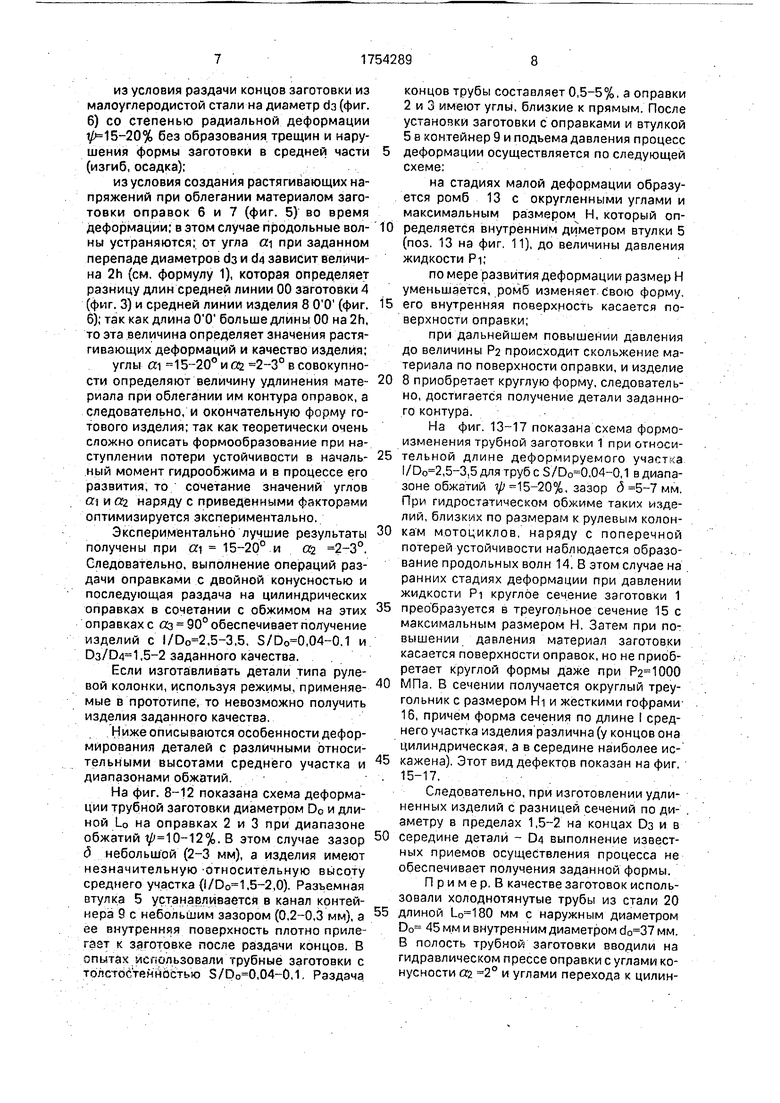

для изделий с относительной длиной участка, подвергаемого обжатию в пределах 2,5- 3,5 при диапазоне радиальных деформации 15-20%, с последовательностью операций, характерных для известного способа.

Устройство для осуществления способа (фиг, 1-7) состоит из заготовки 1, конических оправок 2 и 3, имеющих участки с разной конусностью «1 и «а , конической заготовки 4 с участками разной конусности и с

линейными размерами hi и h2, разъемной втулки 5, цилиндрических оправок 6 и 7, готового изделия 8, контейнера 9,соединительного штифта 10. Разъемная втулка 5 снабжена радиальными отверстиями 11 и

штифтами 12

Согласно этому способу в полость трубной заготовки диаметром D0 и длиной 0 вводят раздающие оправки 2 и 3 с углами конусности art и О2 на заданную длину И и 12 После раздачи заготовки оправки извлекают и получают коническую заготовку 4 длиной Li U, форма и размера которой показаны на фиг 3 Коническая заготовка 4

на концах имеет наружный диаметр DI. а в середине - диаметр D0, равный диметру заготовки 1. Степень раздачи

y,:Dl-Do100%

Do

для заготовок из малоуглеродистых сталей составляет 15-20%. Углы оправок равны соответственно: «1 15-20°, «2 2-3°. При углах «1 15-20° раздача трубы осуществляется без нарушения ее формы в средней части (изгиб, осадка) в диапазоне степеней радиальной деформации t/ 15-20%. Затем на коническую заготовку 4 надевается разъемная втулка 5, снабженная штифтами 12 и радиальными отверстиями 11 (фиг. 4 и 7). После этого в полость конической заготовки 4 вводят оправки б и 7с углами аз 90° до соприкосновения торцами, осущест- вляя увеличение наружных диаметров конической заготовки 4 до величины Оз При этом степень раздачи незначительна, а для обеспечения центрирования оправок б и 7 используется штифт 10. Оправки 6 и 7 име- ют стержни диаметром d4 и калибрующие пояски диаметром da, углы оправок прямые и скруглены радиусом г Диаметр стержня d4 меньше внутреннего диаметра трубной заготовки 1 на 10-15% Послеотво- да оправок 6 и 7 коническая заготовка 4 с разъемной втулкой 5 устанавливается в контейнер 9 (фиг. 5)

Втулка 5 устанавливается по каналу контейнера с небольшим зазором (0,2-0,3 мм). По длине конической заготовки 4 между ее внутренней поверхностью и стержнями оправок диаметром d4 имеется переменный зазор (3, который меньше в середине и возрастает ближе к концам изделия (фиг 5). П ри подъеме давления жидкости начинается обжим средней части конической заготовки 4 и облегание материалом заготовки контура сомкнутых оправок 6 и 7 с образованием готового изделия 8 длиной LI. Так как степень обжатия средней части заготовки тр 10-15%, то процесс формоизменения идет по схеме, показанной на фиг. 11 (сечение А-А на фиг 10), и достигается получение круглого сечения готового изде- лия. Образование продольных волн 14 (фиг. 15) предотвращается благодаря тому, что длина средней линии О О изделия 8 больше длины средней линии 00 заготовки 4, гофры расправляются (фиг 6). Несмотря на то, что у концов заготовки 4 зазор д значителен, поперечное гофрообразование (поз 16 на фиг. 17) подавляется из-за близости калибрующих поясков оправок а продольные

волны (поз. 14 на фиг. 15) полностью исчезают при облегании материалом заготовки оправок б и 7. Разница длин средних линий заготовки 4 (00) и изделия 8 (О О ), равная 2h, может быть оценена по формуле

2п

2 d3 d4 (cos он + sinai -1).

sin «1

О)

где da - внутренний диаметр конца конической заготовки после ввода цилиндрических оправок (фиг. 4);

d4 - внутренний диаметр средней части готового изделия;

«1 - угол конусности раздающих оправок.

Под действием давления жидкости в материале при обжиме возникают растягивающие напряжения, вызывающие исправление продольных волн, которые появляются на стадиях малой деформации.

Таким образом, при давлении жидкости Р2, величина которого составляет при обжиме заготовок из малоуглеродистых сталей 400-500 МПа, обеспечивается изготовление готовых изделий 8 заданной формы. Затем давлением сбрасывается, изделие 8 с оправками и втулкой 5 извлекают из контейне ра 9 и оправки 6 и 7 удаляют из полости детали.

В результате описанных операций готовое изделие на концах имеет чашки диаметром Оз, в середине - диаметр 04, хотя степень обжатия 15-20°, причем отсутствуют в средней части изделия складки и волны (фиг. 6). При этом отношение диаметров Оз/О4 обеспечивается в пределах 1,5-2. а отношение длины средне й части изделия к диаметру ,5-3,5 при относительной толщине стенки S/D0 в пределах 0,04-0,1 Эксперименты, выполненные при получении качественных полых изделий описанным способом, показали, что необходимо обеспечить зазор 5 переменным по длине Достижение переменного зазора б по длине обеспечивается за счет использования оправок с углом аг, г(ричем чём меньше аг , тем плавнее изменяется з аТо р М&длКнё I и лучше оформляются прямые углы на переходах от диаметров da к d4 (фиг. 6). Наилучшие результаты в опытах получены при углах а.2 2-3°. При О2 3° не получаются прямые углы на переходах от диаметров da к d4, при «2 2° возникают трудности с извлечением оправок из готового изделия.

Угол а 15-20° выбирается из нескольких взаимодополняющих друг друга условий:

из условия раздачи концов заготовки из малоуглеродистой стали на диаметр бз (фиг. 6) со степенью радиальной деформации М5-20% без образования трещин и нарушения формы заготовки в средней части (изгиб, осадка);

из условия создания растягивающих напряжений при облегании материалом заготовки оправок 6 и 7 (фиг. 5) во время деформации; в этом случае продольные волны устраняются; от угла а- при заданном перепаде диаметров d3 и d4 зависит величина 2h (см, формулу 1), которая определяет разницу длин средней линии 00 заготовки 4 (фиг. 3) и средней линии изделия 8 О О (фиг. б); так как длина О О больше длины 00 на 2h, то эта величина определяет значения растягивающих деформаций и качество изделия;

углы «1 15-20° и CKi 2-3° в совокупности определяют величину удлинения материала при облегании им контура оправок, а следовательно, и окончательную форму готового изделия; так как теоретически очень сложно описать формообразование при наступлении потери устойчивости в начальный момент гидрообжима и в процессе его развития, то сочетание значений углов сп и СС2 наряду с приведенными факторами оптимизируется экспериментально.

Экспериментально лучшие результаты получены при а 15-20° и «2 2-3°. Следовательно, выполнение операций раздачи оправками с двойной конусностью и последующая раздача на цилиндрических оправках в сочетании с обжимом на этих оправках с Оз 90° обеспечивает получение изделий с ,5-3,5, ,04-0,1 и Оз/04 1,5-2 заданного качества.

Если изготавливать детали типа рулевой колонки, используя режимы, применяемые в прототипе, то невозможно получить изделия заданного качества.

Ниже описываются особенности деформирования деталей с различными относительными высотами среднего участка и диапазонами обжатий.

На фиг. 8-12 показана схема деформации трубной заготовки диаметром 00 и длиной LO на оправках 2 и 3 при диапазоне обжатий 10-12%. В этом случае зазор д небольшой (2-3 мм), а изделия имеют незначительную -относительную высоту среднего участка (,5-2,0). Разъемная втулка 5 устанавливается в канал контейнера 9 с небольшим зазором (0,2-0,3 мм), а ее внутренняя поверхность плотно прилегает к заготовке после раздачи концов. В опытах использовали трубные заготовки с толстос теннбстью ,04-0,1, Раздача

концов трубы составляет 0,5-5%. а оправки 2 и 3 имеют углы, близкие к прямым. После установки заготовки с оправками и втулкой 5 в контейнер 9 и подъема давления процесс

деформации осуществляется по следующей схеме:

на стадиях малой деформации образуется ромб 13 с округленными углами и максимальным размером Н, который определяется внутренним диметром втулки 5 (поз. 13 на фиг. 11), до величины давления жидкости PI;

по мере развития деформации размер Н уменьшается, ромб изменяет свою форму,

его внутренняя поверхность касается поверхности оправки;

при дальнейшем повышении давления до величины Р2 происходит скольжение материала по поверхности оправки, и изделие

8 приобретает круглую форму, следовательно, достигается получение детали заданного контура.

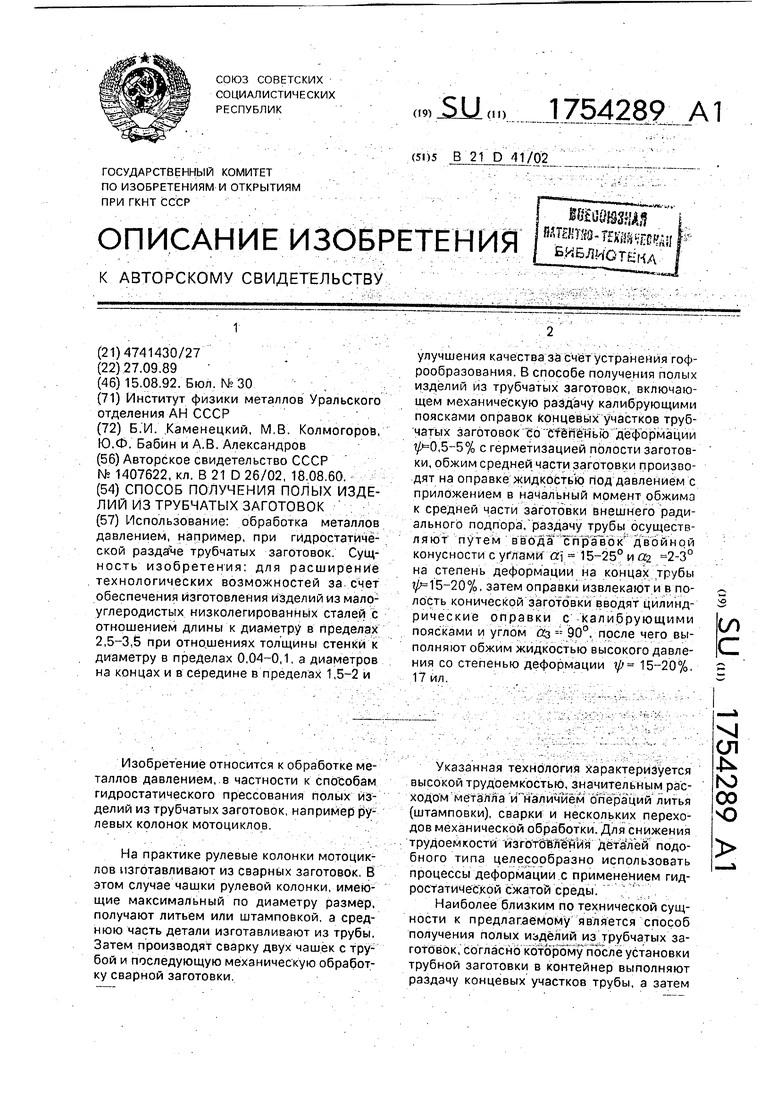

На фиг. 13-17 показана схема формоизменения трубной заготовки 1 при относительной длине деформируемого участо ,5-3,5 для труб с ,04-0,1 в диапазоне обжатий тр 15-20%, зазор 5 5-7 мм. При гидростатическом обжиме таких изделий, близких по размерам к рулевым колонкам мотоциклов, наряду с поперечной потерей устойчивости наблюдается образование продольных волн 14. В этом случае на ранних стадиях деформации при давлении жидкости PI круглое сечение заготовки 1

преобразуется в треугольное сечение 15 с максимальным размером Н. Затем при повышении давления материал заготовки касается поверхности оправок, но не приобретает круглой формы даже при

МПа. В сечении получается округлый треугольник с размером Hi и жесткими гофрами 16, причем форма сечения по длине I среднего участка изделия различна (у концов она цилиндрическая, а в середине наиболее искажена). Этот вид дефектов показан на фиг. 15-17.

Следовательно, при изготовлении удлиненных изделий с разницей сечений по диаметру в пределах 1,5-2 на концах Оз и в

середине детали - 04 выполнение известных приемов осуществления процесса не обеспечивает получения заданной формы.

П р и м е р. В качестве заготовок использовали холоднотянутые трубы из стали 20

длиной мм с наружным диаметром 00 45 мм и внутренним диаметром мм. В полость трубной заготовки вводили на гидравлическом прессе оправки с углами конусности «а 2° и углами перехода к цилиндрическим пояскам а 20°. Оправки имели диаметр стержня в наименьшем сечении мм и диаметр цилиндрического пояска мм. Оправки вводили на глубину мм и мм. Затем оправки извлекали из полости трубы и получали коническую заготовку с размерами: 1л 175мм; 01 53мм; мм. Степень раздачи концевых участков трубной зэгртовки 1р 14%.

В дальнейшем на пбверхность конической заготовки устанавливали разъемную втулку и вводили формующие оправки до соприкосновения торцами, осуществляя увеличение наружных диаметров концов конической заготовки. При этом степень раздачи , 2,5%, но достигается герметизация полости конической заготовки. Формующие оправки имели диаметр стержня мм и диаметры калибрующих поясков мм. Углы оправок прямые и скруглены радиусом мм. Затем заготовку с формующими оправками и разъемной втулкой устанавливали в контейнер с диаметром канала мм, который установлен на пресс усилием 10000 кН. В контейнере создавали давление жидкости до Р2 400-500 МПа и осуществляли обжим конической заготовки на оправках, После этой операции получали изделие с размерами. мм; мм; мм; мм, мм. Форма изделия и обозначения размеров показаны на фиг. 6. После снятия давления изделие с разъемной втулкой извлекали из канала контейнера, оправки удаляли из полости изделия и снимали разъемную втулку. Готовое изделие имело цилиндрическую форму и из него за одну операцию механической обработки, связанную с расточкой внутренней поверхности чашек под подшипники, получали готовую деталь - рулевую колонку мотоцикла ИЖ-Планета41.

Таким образом, использование предлагаемого способа позволяет изготавливать точную заготовку детали с большим перепадом площади поперечного сечения по длине из трубной заготовки за две операции деформирования.

По сравнению с известными предлагаемый способ обеспечивает снижение трудоемкости в 3-5 раз; сокращение расхода металла на 25-30%; улучшение внешнего вида изделий за счет ликвидации операции сварки чашек.

Ожидаемый экономический эффект за счет использованйя спЬсоба при годовой программе 400000 шт. по предварительным оценкам составит 250 тыс. руб. в год. Формула изобретения

Способ получения полых изделий из трубчатых заготовок, включающий механическую раздачу калибрующими поясками оправок концевых участков трубчатых заготовок со степенью радиальной деформации

0,5-5% и последующий обжим жидкостью высокого давления на цилиндрических оправках с механическим радиальным подпором средней части заготовки в начальный момент, отличающийся тем, что, с

целью расширения технологических возможностей за счет обеспечения изготовления изделий из малоуглеродистых низколегированных сталей с отношением длины к диаметру в пределах 2,5-3.5 при

отношениях толщины стенки к диаметру в пределах 0,04-0,1, а диметров на концах и о середине в пределах 1,5-2 и улучшения чз- чества за счет устранения гофрообразэва- ния, раздачу трубы осуществляют в два

этапа оправками двойной конусности с углами 2-3° на заходном участке и углами 15- 25° - на участке, следующим за ним, на степень радиальной деформации на концах трубы 15-20% на первом этапе и цилиндрическими оправками с калибрующими поясками, перпендикулярными оси оправок, - на втором этапе, а обжим осуществляют со степенью радиальной деформации 15- 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Способ гидростатического прессования полых изделий из трубчатых заготовок | 1985 |

|

SU1278050A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

Использование обработка металлов давлением, например, при гидростатической разда че трубчатых заготовок Сущность изобретения для расширение технологических возможностей за счет обеспечения изготовления изделий из малоуглеродистых низколегированных сталей с отношением длины к диаметру в пределах 2,5-3,5 при отношениях толщины стенки к диаметру в пределах 0,04-0,1 а диаметров на концах и в середине в пределах 1,5-2 и улучшения качества за счет устранения гоф- рообразования В способе получения полых изделий из трубчатых заготовок, включающем механическую раздачу калибрующими поясками оправок концевых участков трубчатых заготовок Со степенью деформации t/K),5-5% с герметизацией полости заготовки, обжим средней части заготовки производят на оправке жидкостью под давлением с приложением в начальный момент обжима к средней части заготовки внешнего радиального подпора, раздачу трубы осуществляют путем ввода сГправок двойной конусности с углами а 15-25° и аг 2-3° на степень деформации на концах тгубы 15-20%. затем оправки извлекают и в полость конической заготовки вводят цилиндрические оправки с калибрующими поясками и углом из - 90°. после чего выполняют обжим жидкостью высокого давления со степенью деформации т/ 15-20% 17 ил (Л С

Фиг i

five A

фигЗ

N1

Ј

±э5

-j

СП

-fc. ю с

СО

О)

со

CN

in г-

«о

А-А

4(

ч 1 N, Х УХ 1 Гу

&

ХА

-Ј

1|1/ X У X /Г

А-А

Ъ

8 Фиг {2

ЧЧЧ

Х77Х71

-Ј

0 /4

5 (риг. f6

Р2

Фиг. i7

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-15—Публикация

1989-09-27—Подача