Изобретение относится к обработке металлов давлением и может быть использовано при исследованиях технологических параметров винтовой прокатки полых тел. Известен способ определения скольжения металла при винтовой прокатке заготовок, который предусматривает применение прошивных валков с наваренными шипами, оставляющими соответствующие отпечатки на прокатываемом изделии.

Недостатком способа является низкая точность определения скольжения из-за износа шипов в процессе осуществления способа. Эти валки с направляющими шипами используются один раз, после чего они выбрасываются.

Наиболее близким технологическим решением является способ определения скольжения металла при винтовой прокатке, при котором осуществляют измерения и фиксирование на всем протяжении времени от захвата валками переднего торца заготовки до выхода ее заднего торца из валков фактических величин частоты вращения валков и заготовки, величины осевого перемещения заготовки и продолжительности времени указанного перемещения, вычисляют коэффициенты осевого и о

Ы О

генциального скольжения как отноше- ния соответствующих фактических и теоретических скоростей;

Недостатком данного способа является низкая достоверность определения величины скольжения металла при прокатке изделий типа гильз за оправ ке. Это связано с тем; что не учитывается скольжение металла по внутренней поверхности обрабатываемой гильзы.

Целью изобретения является повышение достоверности определения величины скольжения металла при прокатке изделий типа гильз на оправке;

Сущность изобретения заключается в том, что при прокатке гильз после вычисления коэффициентов осевого и тангенциального скольжения по наружной их поверхности производят дополнительную прокатку, согласно которой ,после захвата валками переднего торца заготовки осуществляют вторичный захват заготовки и измеряют частоту вращения оправки от начала вращения оправки после вторичного захвата до окончания вращения гильзы, определяю величину коэффициентов осевого и тангенциального скольжения на оправк среднюю величину коэффициентов сколь жения металла по сечению оправки и соотношения аналогичных коэффициенто по наружной и внутренней поверхности гильзы.

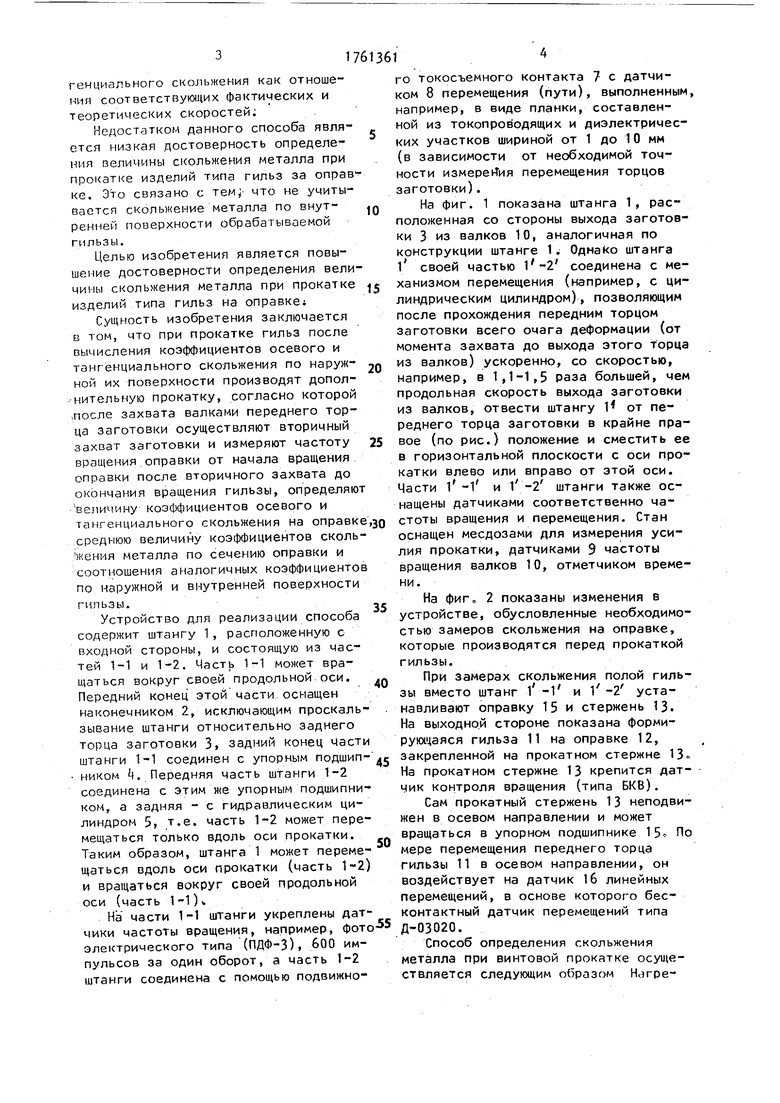

Устройство для реализации способа содержит штангу 1, расположенную с входной стороны, и состоящую из частей 1-1 и 1-2. Часть 1-1 может вращаться вокруг своей продольной оси. Передний конец этой части оснащен наконечником 2, исключающим проскальзывание штанги относительно заднего торца заготовки 3, задний конец Маст

0

5

д

0

5

5

0

го токосъемного контакта 7 с датчиком 8 перемещения (пути), выполненным, например, в виде планки, составленной из токопроводящих и диэлектрических участков шириной от 1 до 10 мм (в зависимости от необходимой точности измерения перемещения торцов заготовки).

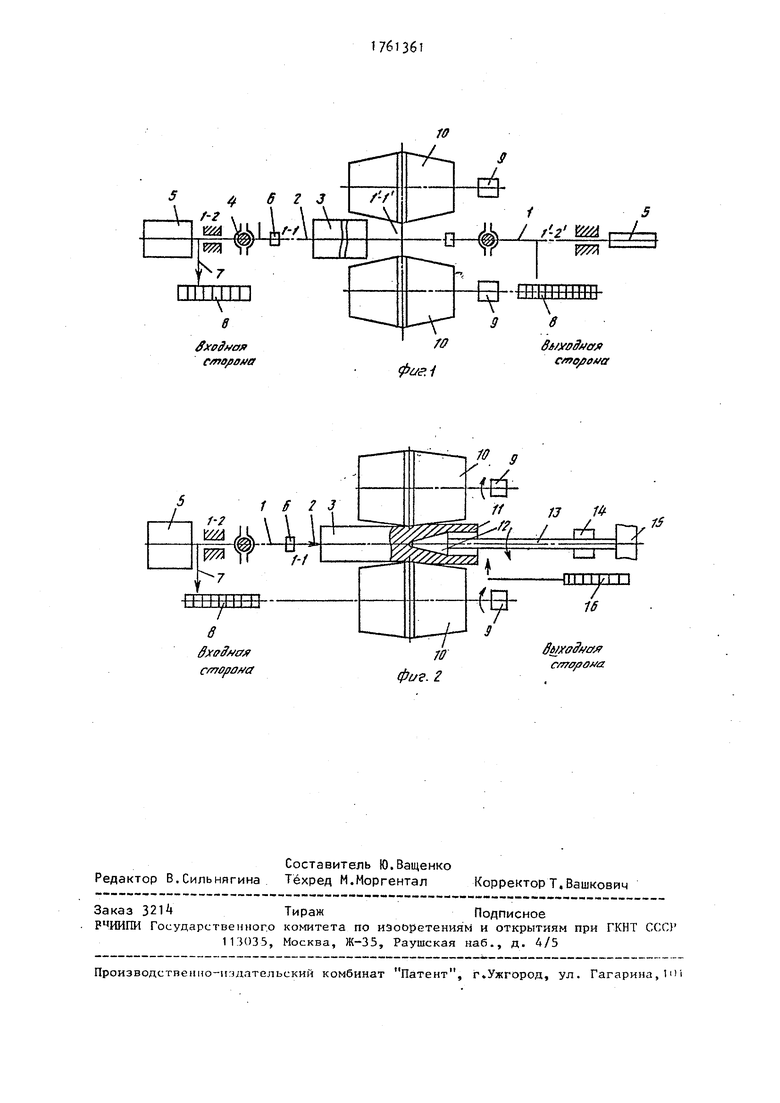

На фиг. 1 показана штанга 1, расположенная со стороны выхода заготовки 3 из валков 10, аналогичная по конструкции штанге 1. Однако штанга 1 своей частью 1-2 соединена с механизмом перемещения (например, с цилиндрическим цилиндром), позволяющим после прохождения передним торцом заготовки всего очага деформации (от момента захвата до выхода этого торца из валков) ускоренно, со скоростью, например, в 1,1-1,5 раза большей, чем продольная скорость выхода заготовки из валков, отвести штангу 1 от переднего торца заготовки в крайне правое (по рис.) положение и сместить ее в горизонтальной плоскости с оси прокатки влево или вправо от этой оси. Части 1 -1 и 1 -2 штанги также оснащены датчиками соответственно частоты вращения и перемещения. Стан оснащен месдозами для измерения усилия прокатки, датчиками 9 частоты вращения валков 10, отметчиком времени.

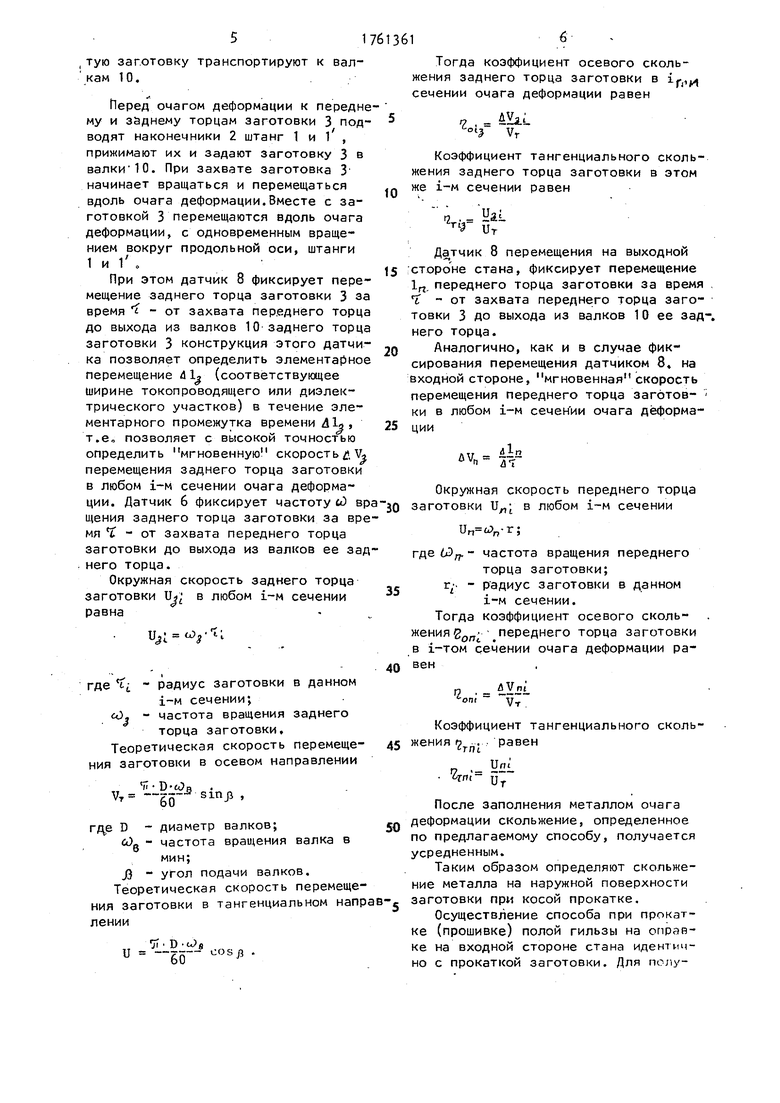

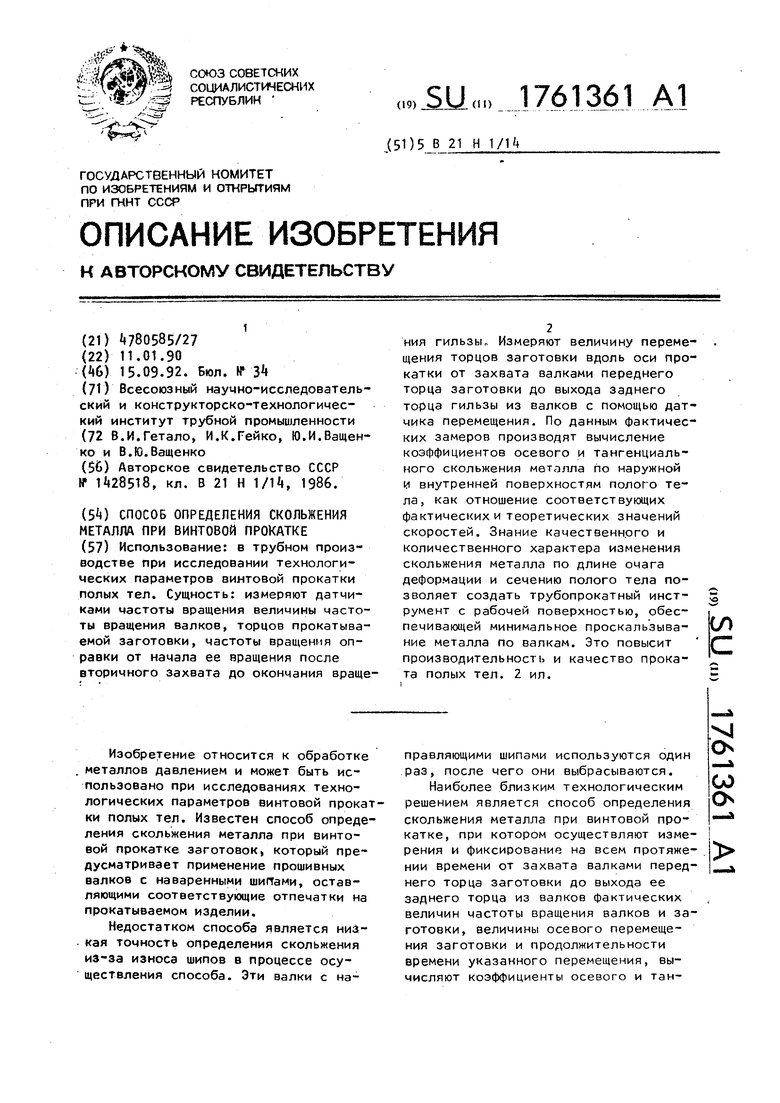

На фиг„ 2 показаны изменения в устройстве, обусловленные необходимостью замеров скольжения на оправке, которые производятся перед прокаткой гильзы.

При замерах скольжения полой гильзы вместо штанг 11 -1 и 1 -2 устанавливают оправку 15 и стержень 13. На выходной стороне показана формирующаяся гильза 11 на оправке 12,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения скольжения металла при винтовой прокатке | 1986 |

|

SU1428518A1 |

| Способ винтовой прошивки заготовки | 2016 |

|

RU2638468C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Валок для винтовой прошивки | 1980 |

|

SU900891A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ ЗАГОТОВОК С ДНОМ | 2015 |

|

RU2596519C1 |

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2527582C2 |

| Способ получения гильз | 2015 |

|

RU2614231C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЕТАЛЕЙ БУРОВЫХ ЗАМКОВ | 2005 |

|

RU2299104C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

Использование: в трубном производстве при исследовании технологических параметров винтовой прокатки полых тел. Сущность: измеряют датчиками частоты вращения величины частоты вращения валков, торцов прокатываемой заготовки, частоты вращения оправки от начала ее вращения после вторичного захвата до окончания вращения гильзы. Измеряют величину перемещения торцов заготовки вдоль оси прокатки от захвата валками переднего торца заготовки до выхода заднего торца гильзы из валков с помощью датчика перемещения. По данным фактических замеров производят вычисление коэффициентов осевого и тангенциального скольжения металла по наружной и внутренней поверхностям полого тела, как отношение соответствующих фактических и теоретических значений скоростей. Знание качественного и количественного характера изменения скольжения металла по длине очага деформации и сечению полого тела позволяет создать трубопрокатный инструмент с рабочей поверхностью, обеспечивающей минимальное проскальзывание металла по валкам. Это повысит производительность и качество проката полых тел. 2 ил. (Л С

штанги 1-1 соединен с упорным подшил- дс закрепленной на прокатном стержне 13

ником t. Передняя часть штанги 1-2 соединена с этим же упорным подшипником, а задняя - с гидравлическим цилиндром 5, т.е. часть 1-2 может перемещаться только вдоль оси прокатки. Таким образом, штанга 1 может перемещаться вдоль оси прокатки (часть 1-2) и вращаться вокруг своей продольной оси (часть 1-1)ч

На части 1-1 штанги укреплены датчики частоты вращения, например, фото электрического типа (ПДФ-3), 600 импульсов за один оборот, а часть 1-2 штанги соединена с помощью подвижно50

55

На прокатном стержне 13 крепится дат чик контроля вращения (типа БКВ).

Сам прокатный стержень 13 неподвижен в осевом направлении и может вращаться в упорном подшипнике 15 По мере перемещения переднего торца гильзы 11 в осевом направлении, он воздействует на датчик 16 линейных перемещений, в основе которого бесконтактный датчик перемещений типа Д-03020.

Способ определения скольжения металла при винтовой прокатке осуществляется следующим образом Hdrpe0

5

На прокатном стержне 13 крепится датчик контроля вращения (типа БКВ).

Сам прокатный стержень 13 неподвижен в осевом направлении и может вращаться в упорном подшипнике 15 По мере перемещения переднего торца гильзы 11 в осевом направлении, он воздействует на датчик 16 линейных перемещений, в основе которого бесконтактный датчик перемещений типа Д-03020.

Способ определения скольжения металла при винтовой прокатке осуществляется следующим образом Hdrpe

,тую заготовку транспортируют к валкам 10.

Перед очагом деформации к передне му и заднему торцам заготовки 3 под- водят наконечники 2 штанг 1 и 1х , прижимают их и задают заготовку 3 в валки 10. При захвате заготовка 3 начинает вращаться и перемещаться вдоль очага деформации.Вместе с заготовкой 3 перемещаются вдоль очага деформации, с одновременным вращением вокруг продольной оси, штанги 1 и Г .

При этом датчик 8 фиксирует перемещение заднего торца заготовки 3 за время i - от захвата переднего торца до выхода из валков 10 заднего торца заготовки 3 конструкция этого датчика позволяет определить элементарное перемещение и 1 (соответствующее ширине токопроводящего или диэлектрического участков) в течение элементарного промежутка времени 41, т.е„ позволяет с высокой точностью определить мгновенную скорость Ј у перемещения заднего торца заготовки в любом i-м сечении очага деформации. Датчик 6 фиксирует частоту и) вр щения заднего торца заготовки за время 1 - от захвата переднего торца заготовки до выхода из валков ее заднего торца.

Окружная скорость заднего торца

заготовки 1Ь; в любом i-м сечении

равна

и

U

yi

o3,-tl

где tt - радиус заготовки в данном

i-м сечении; о), - частота вращения заднего

торца заготовки.

Теоретическая скорость перемещения заготовки в осевом направлении

D-eJe-55- emjj ,

диаметр валков;

частота вращения валка в

мин;

угол подачи валков.

Таким образом определяют скольжение металла на наружной поверхности

Теоретическая скорость перемещения заготовки в тангенциальном направ-j заготовки при косой прокатке.

Осуществление способа при прокатJIG НИ И

ке (прошивке) полой гильзы на оправке на входной стороне стана идентично с прокаткой заготовки. Для полуи

60

COSJJ

0

S

Q

0

5

5

Тогда коэффициент осевого скольжения заднего торца заготовки в i, сечении очага деформации равен

Ч , ЈЫ °Ч Vr

Коэффициент тангенциального скольжения заднего торца заготовки в этом же i-м сечении равен

Т9 UT

Датчик 8 перемещения на выходной стороне стана, фиксирует перемещение п переднего торца заготовки за время t - от захвата переднего торца заготовки 3 до выхода из валков 10 ее зад-, него торца.

Аналогично, как и в случае фиксирования перемещения датчиком 8, на входной стороне, мгновенная скорость перемещения переднего торца заготов- - ки в любом i-м сечении очага деформации

ду 4in 0 v и Т

Окружная скорость переднего торца заготовки ил; в любом i-м сечении

где 63, - частота вращения переднего

торца заготовки; т-- радиус заготовки в данном

i-м сечении.

Тогда коэффициент осевого сколь- переднего торца заготовки

опс

0

жения g

в i-том сечении очага деформации равен

р a v ni Ут

Коэффициент тангенциального сколь- жения . равен

Urn

П 1 -

гт ит

После заполнения металлом очага деформации скольжение, определенное по предлагаемому способу, получается усредненным.

Таким образом определяют скольжение металла на наружной поверхности

заготовки при косой прокатке.

ке (прошивке) полой гильзы на оправке на входной стороне стана идентично с прокаткой заготовки. Для полу

чения полых гильз 11 на оправке 12 осуществление способа на выходной стороне осуществляют после установки прокатного стержня 13 с оправкой 12 (на упорном подшипнике (15) и датчиков 14 контроля частоты вращения оправки и 16 линейного перемещения гилзы. ,

Заготовка 3 задается в палки 10,, осуществляется захват переднего торца ее валками, после чего осуществляют вторичный захват заготовки 3 н оправке 12. При этом измеряю) частоту вращения оправки 12 от начала ее вращения после вращения после вторичного захвата до окончания вращения гильзы 11 (посредством датчика 1k котроля вращения). Датчик 16 линейного перемещения фиксирует линейное перемещение гильзы 11 от момента выхода переднего торца гильзы 11 до попного освобождения валков 10 от металла, т.е. до момента выхода заднего торца гильзы 11 из валков 10.

Фактическая окружная скорость оправки U0 равна

2

где - частота вращения оправки;

d0 - диаметр оправки. Коэффициент осевого скольжения на оправке (или что то же самое по внутренней поверхности гильзы)

Ч -V

С°о Мг

Коэффициент тангенциального скольжения на опраеке (по внутренней поверхности гильзы)

и;

Среднее значение коэффициентов осевого скольжения по сечению гильзы

Zocp-O SteoH + O,

где коэффициент осевого скольжения по наружной поверхности Среднее значение коэффициентов тангенциального скольжения по сечению гильзы

,5(TH + ro), где --коэффициент тангенциального

скольжения по наружной поверхности .

г

0

5

0

5

0

5

5

0

Соотношение коэффициентов осевого скольжения наружной и внутренней поверхности гильзы

7°

соо

f

Соотношение коэффициентов тангенциального наружной и внутренней поверхности гильзы

-, тн

) Ъ (то

Получение более достоверных данных по скольжению металла при винтовой прокатке на оправке полых изделий типа гильз позволяет создавать трубопрокатный инструмент с рабочей поверхностью, обеспечивающий уменьшения проскальзывания металла, что в конечном счете может улучшить качество внутренней поверхности.

Формула изобретения

Способ определения скольжения металла при винтовой прокатке, при котором осуществляют измерение и фиксирование на осем протяжении времени от захвата валками переднего торца заготовки до выхода ее заднего торца из валков фактических величин частоты вращения валков и заготовки, величины осевого перемещения заготовки и продолжительности времени указанного перемещения, вычисляют коэффициенты осевого и тангенциального скольжения как отношения соответствующих фактических и теоретических скоростей, отличающийся тем, что, с целью повышения достоверности определения величины скольжения металла при прокатке изделий типа гильз на оправке, после захвата валками переднего торца заготовки осуществляют вторичный захват заготовки и дополнительно измеряют частоту вращения оправки от начала ее вращения после вторичного захвата до окончания вращения гильзы, дополнительно определяют величину коэффициентов осевого и тангенциального скольжения на оправке, среднюю величину коэффициентов скольжения металла по сечению гильзы при прокатке и соотношения аналогичных коэффициентов по наружной и внутренней поверхностям гильзы.

Авторы

Даты

1992-09-15—Публикация

1990-01-11—Подача