5 1623

ISD

00 СП

00

10 3

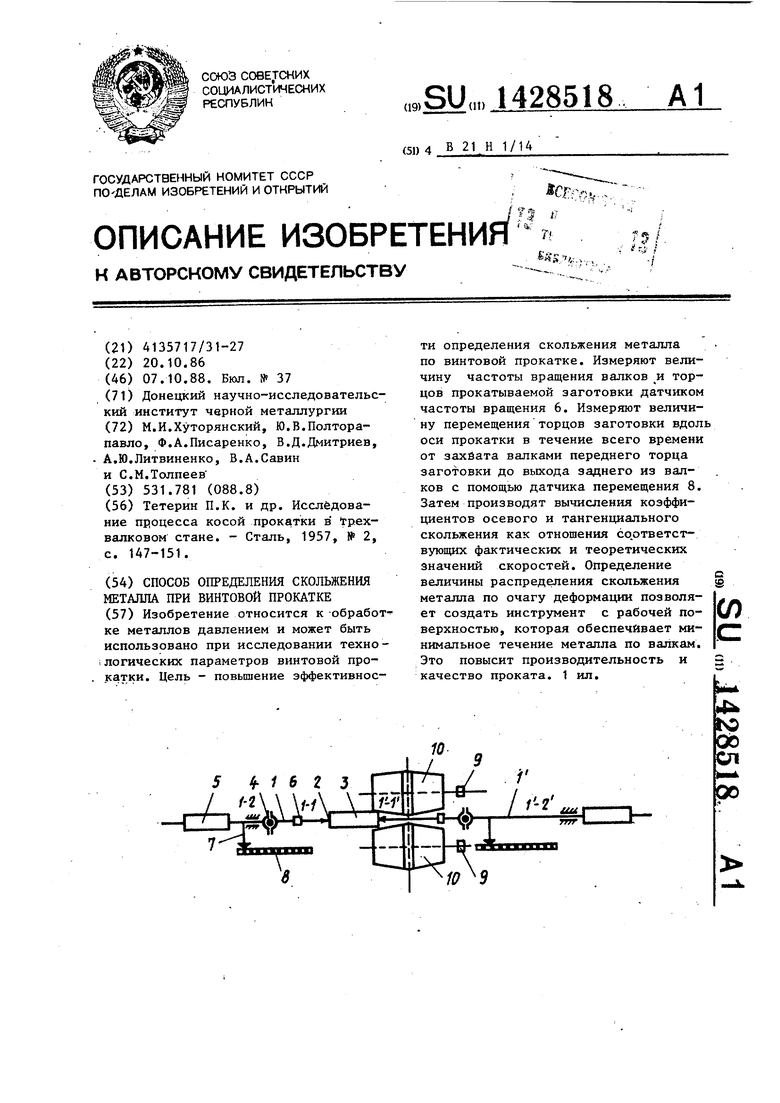

Изобретение относится к обработке металлов давлением, конкретно к прокатному производству, и может быть использовано при исследовании технологических параметров винтовой (косой) прокатки.

Цель изобретения - повышение эффективности определения скольжения металла путем обеспечения определения скольжения в каждом сечении очаг деформации.

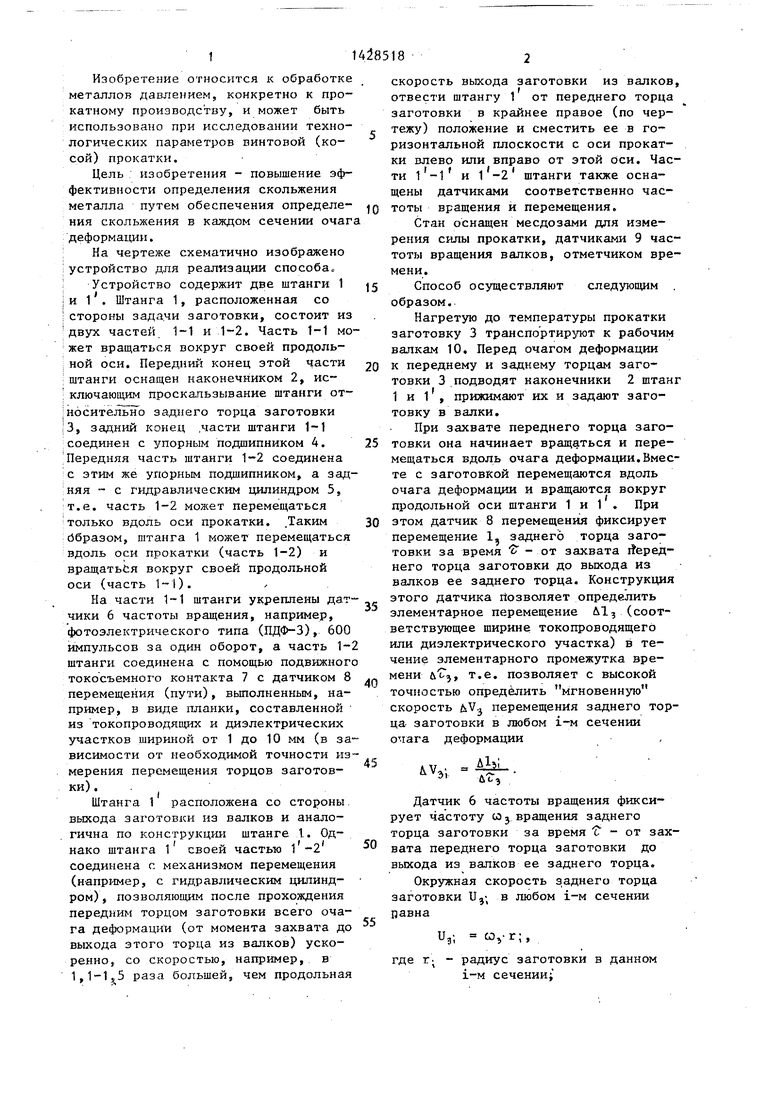

На чертеже схематично изображено устройство для реализации способа.

и

Устройство содержит две штанги 1 1 . Штанга 1, расположенная со

;стороны задачи заготовки, состоит и

двух частей 1-1 и 1-2. Часть 1-1 мжет вращаться вокруг своей продоль; ной оси. Передний конец этой части

I штанги оснащен наконечником 2, ис ключающим проскапьзывание штанги от;носительно заднего торца заготовки

|3, задний конец .части штанги соединен с упорным подшипником 4. Передняя часть штанги 1-2 соединена с этим же упорным подшипником, а зад:Няя с гидравлическим цилиндром 5, т.е. часть 1-2 может перемещаться только вдоль оси прокатки. .Таким

;ббразом, штанга 1 может перемещаться вдоль оси прокатки (часть 1-2) и вращаться вокруг своей продольной оси (часть 1-1).

На части 1-1 штанги укреплены датчики 6 частоты вращения, например, фотоэлектрического типа (ПДФ-3), 600 импульсов за один оборот, а часть 1штанги соединена с помощью подвижног токосъемного контакта 7 с датчиком 8 перемещения (пути), вьшолненным, например, в виде планки, составленной из токопроводящих и диэлектрических участков шириной от 1 до 10 мм (в зависимости от необходимой точности измерения перемещения торцов заготовки) . .

Штанга 1 расположена со стороны выхода заготовки из валков и аналогична по конструкции штанге Л. Однако штанга 1 своей частью l -2 соединена с механизмом перемещения (н-апример, с гидравлическим цилинд- ром), позволяющим после прохождения передним торцом заготовки всего очага деформации (от момента захвата до выхода этого торца из валков) ускоренно, со скоростью, например, в 1,1-1,5 раза большей, чем продольная

товки 3 1 и l ,

5

0

5

0

- где г. -

скорость выхода заготовки из валков, отвести штангу 1 от переднего торца заготовки в крайнее правое (по чере тежу) положение и сместить ее в горизонтальной плоскости с оси прокатки влево или вправо от этой оси. Части l -l и I -Z штанги также оснащены датчиками соответственно часtO тоты вращения и перемещения.

Стан оснащен месдозами для измерения силы прокатки, датчиками 9 частоты вращения валков, отметчиком времени.

5 Способ осуществляют следующим . образом.

Нагретую до температуры прокатки заготовку 3 транспортируют к рабочим валкам 10. Перед очагом деформации к переднему и заднему торцам загоподводят наконечники 2 штанг прижимают их и задают заготовку в валки.

При захвате переднего торца заготовки она начинает вращаться и перемещаться вдоль очага деформации.Вместе с заготовкой перемещаются вдоль очага деформации и вращаются вокруг продольной оси щтанги 1 и 1 . При этом датчик 8 перемещения фиксирует перемещение 1 заднего торца заготовки за время сГ - от захвата Лбред- него торца заготовки до выхода из валков ее заднего торца. Конструкция этого датчика йозволяет определить элементарное перемещение &1з (соответствующее ширине: токопроводящего или диэлектрического участка) в течение элементарного промежутка времени т.е. позволяет с высокой

0

5

точностью определить мгновенную скорость bVj перемещения заднего торца заготовки в любом i-м сечении очага деформации

V,

Датчик 6 частоты вращения фиксирует частоту со3 вращения заднего торца заготовки за время t - от захвата переднего торца заготовки до выхода из валков ее заднего торца.

Окружная скорость з,аднего торца заготовки Uj; в любом i-M сечении павна

-

и

31

со,-г;,

радиус заготовки i-M сечении;

iWj - частота,вращения заднего

торца заготовки.

Теоретическая скорость перемещения заготовки в осевом направлении

V

iiDcO

6Г-

где D - диаметр валка;

COft- частота вращения валков в

минуту;

Р - угол подачи валков. Теоретическая скорость перемещения заготовки в тангенциальном направлении

и.

cos

рТогда коэффициент осевого скольжения заднего торца заготовки в i-м сечении очага деформации равен

015

)

коэффициент тангенциального ния заднего торца заготовки же i-M сечении равен

Г} о и

ъ-ТГ-Датчик 8 перемещения фиксирует перемещение „ переднего торца заготовки за время t - от захвата переднего торца заготовки до выхода из валков ее заднего торца. Аналогично, как и в случае фиксирования перемещения датчиком 8, мгновенная скорость перемещения переднего торца заготовки в любом i-м сечении очага деформации

&V,

Окружная скорость переднего торца ; I

и.

заготовки и„; в любом i-м сечении

п.

СО,

где СЭ„ - частота вращения передне го

торца заготовки; г, - радиус заготовки в данном i-M сечении.

428518

Тогда коэффициент осевого скольжения 1ог переднего торца заготовки в

10

15

20

25

30

35

40

45

50

i-M сечении очага деформации равен

- п AbL

t On i V т

коэффициент тангенциального скольжения ; равен

п , nL.

i ТП, UT

После заполнения металлом очага деформации скольжение, опреде.ценное по предлагаемому способу, получается усредненным.

Определение коэффициентов осевого скольжения переднего и заднего торцов позволяет определить также скручивание заготовки.

Значение распределения скольжения металла по очагу деформации позволяет создать такую калибровку, при которой форма инструмента обеспечивает минимальное скольжение металла по валкам, что приводит к повьшению производительности стана и улучшению качества проката.

Формула изобретения

Способ определения скольжения ме- . таяла при винтовой прокатке, при ко- трором измеряют фактические величины частоты вращения валков и заготовки, величины осевого перемещения и продолжительности времени указанного перемещения и вычисляют коэффициенты осевого и тангенциального скольжения как отношения соответствующих фактических и теоретических значений скоростей, отличающийся тем, что, с целью повьш1ения эффективности определения скольжения металла путем обеспечения определения скольжения в каждом сечений очага деформации, величины частоты вращения и переме- щения торцов заготовки вдоль оси прокатки измеряют и фиксируют на всем продолжении времени от захвата валками ее переднего торца заготовки до выхода ее заднего торца из валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения скольжения металла при винтовой прокатке | 1990 |

|

SU1761361A1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ ЗАГОТОВОК С ДНОМ | 2015 |

|

RU2596519C1 |

| Способ исследования процесса поперечно-винтовой прокатки и устройство для его осуществления | 1989 |

|

SU1683833A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ | 2015 |

|

RU2590437C1 |

| Валок для винтовой прокатки труб | 1981 |

|

SU973200A1 |

| Способ винтовой прошивки заготовки | 2016 |

|

RU2638468C1 |

| Валок для винтовой прошивки | 1980 |

|

SU900891A1 |

| Способ определения коэффициента внешнего трения при прокатке и образец для его осуществления | 1977 |

|

SU741969A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2014 |

|

RU2597183C2 |

Изобретение относится к обработ- ке металлов давлением и может быть использовано при исследовании техноi логических параметров винтовой прокатки. Цель - повьпнение эффективности определения скольжения металла по винтовой прокатке. Измеряют величину частоты вращения валков и торцов прокатываемой заготовки датчиком частоты вращения 6. Измеряют величину перемещения торцов заготовки вдоль оси прокатки в течение всего времени от захйата валками переднего торца заготовки до выхода заднего из валков с помощью датчика перемещения 8. Затем производят вычисления коэффициентов осевого и тангенциального скольжения как отношения со.ответст- вующих фактических и теоретических значений скоростей. Определение величины распределения скольжения металла по очагу деформации позволяет создать инструмент с рабочей поверхностью, которая обеспечивает минимальное течение металла по валкам. Это повысит производительность и качество проката. 1 ил. (Л

| Тетерин П.К | |||

| и др | |||

| Исследование процесса косой прокатки в грех- валковом стане | |||

| - Сталь, 1957, № 2, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

Авторы

Даты

1988-10-07—Публикация

1986-10-20—Подача