1

Изобретение относится к обработке металлов давлением и может быть использовано при прошивке гильз на пилигримовых трубопрокатных установках.

Известен валок прошивного стана, содержащий участок прошивки, пережим и участок раскатки f1.

Недостатком устройства является значительная неравномерность осевой скорости при раскатке заднего конца гильзы - освобождении очага деформации. В результате резкого увеличения осевой скорости металла при освобождении очага деформации происходит перераспределение осевой и поперечной (тангенциальной) деформации в сторону увеличения осевой деформации , что приводит к значительным колебаниям наружного диаметра гильзы на ее заднем конце по сравнению со средней частью.

Известен валок прошивного стана, содержащий участок прошивки пережим

и участок раскатки, причем цилиндрический участок в пережиме, составляющий длины бочки валка, имеет выступы с постоянным шагом f2.

Использование такого валка способствует перераспределению осевой и тангенциальной деформации металла в районе пережима и улучшению внутренней поверхности гильз за счет благоприятной схемы напряженного со10стояния металла в очаге деформации.

Однако устройство не позволяет снизить неравномерность осевой скорости металла при освобождении очага деформации, что приводит к увеличеISнию осевой деформации металла и соответственно к значительным колебаниям наружного диаметра гильзы на ее заднем конце по сравнению со средней частью.

м

Наиболее близким по технической сущности к предлагаемому является валок для винтовой прошивки, содержащий конус прошивки, цилиндрически

участок пережима, конус расширения с винтовым выступом и выходной участок. Расположение выступов по спирали возрастающего шага связано с возрастанием скоростей металла при прошивке fS.

Недостатком валка является значительная нестабильность осевой скорости гильзы по ее длине, что приводит к существенным колебаниям наружного диаметра гильзы на заднем конце по сравнению с ее средней частью. В результате этого гильзу по ее длине можно представить состоящей из трех участков: передний конец увеличенного диаметра, далее участок с постоянным диаметром, соответствующий , установившемуся процессу прошивки, и третий участок с уменьшенным диаметром, соответствующий процессу npo шивки заднего конца гильзы. Использование таких гильз для последующей прокатки на пилигримовом стане приводит к необходимости увеличивать зазор между дорном и гильзой для обеспечения стабильной зарядки в нее дорна. Увеличение зазора между гильзой дорном при прокатке на пильгерстане приводит к снижению производительности вследствие ухудшения сцепления гильзы с дорном в начальныу период прокатки и необходимости уменьшения числа оборотов валков из-за возможного сползания гильзы с дорна в начальный период прокатки.

Рассмотрим изменение осевой скорости гильзы по ее длине и связанное с ней колебание наружного диаметра гильзы. При прошивке переднего конца гильзы имеет место небольшая осевая скорость металла и повышенная вследствие этого поперечная раскатка, при этом на увеличение поперечной деформации сказывается также отсутствие переднего жесткого конца.

Наиболее сложная картина изменения осевой скорости гильзы имеет место при прошивке, ее заднего конца.

Характерной особенностью изменения коэффициентов осевой скорости является рост осевой скорости гильзы на участке раскатки металла на оправке. Это приводит к перераспределению осевой и поперечной деформации в сторону увеличения осевой деформации и, соответственно, к уменьшению поперечной раскатки гильзы на оправке. В результате этого наружный

диаметр гильзы на заднем конце меньш чем на участке, соответствующем установившемуся процессу прошивки, а внутренний диаметр гильзы на заднем конце практически не превышает диаметра оправки.

По мере освобождения очага деформации уменьшается осевое скольжение металла и увеличивается подача за полуоборот; это приводит к соответственному росту частных обжатий и увеличению мощности прошивки.

Цель изобретения - повышение точности обработки гильз.

Для достижения поставленной цели создан валок для винтовой прошивки, включающий конус прошивки, цилиндрический участок пережима, конус расширения с выступом и выходной участок, у которого выступ размещен от пережима на расстоянии, составляющем 0,20, высоты конуса расширения, имеет ширину, составляющую 0,15-0,30 высоты конуса расширения, а высоту, равную 0,08-0,12 ширины. Это позволяет получать гильзы с одинаковым диаметром по длине.

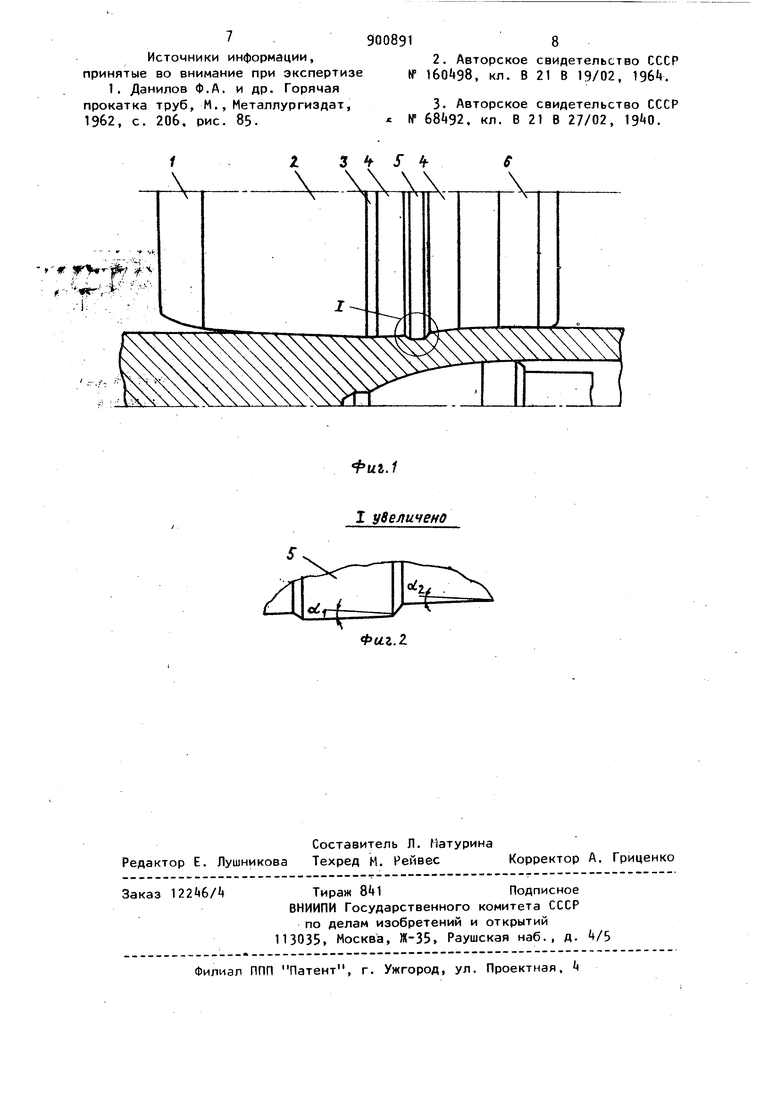

На фиг. 1 приведен очаг деформации прошивного стана с валком, разrt

рез; на фиг. 2 - форма кольцевого выступа на валке.

Валок, для винтовой прошивки слитков на прошивном стане пилигримовой установки содержит расположенные последовательно в на.правлении оси прокатки направляющий участок 1, конус прошивки, цилиндрический участок 3 пережима, конус расширения с выступом 5 и выходной участок 6 для осаживания и калибрования.

Кольцевой .выступ размещен от пережима на расстоянии, равном 0,2-0, высоты конуса расширения и имеет ширину, составляющую 0,15-0,30 высоты конуса расширения, а высоту, равную 0,08-0,12 ширины.

Угол наклона образующей выступа к оси валка равен углу наклона o6 jaзующей валка на конусе расширения и составляет 2-3°, за выступом угол наклона образующей меньше, например, 1-2° и такой же угол наклона к оси валка, только обратного знака, имеет образующая выходного участка для осаживания.

В очаге деформации прошивного стана размещена оправка. Процесс прошивки гильз осуществляется следующим образом.. В валки, развернутые на угол подачи, с помощью толкателя задается заготовка (слиток), которая центрируется по оси прошивки с помощью направляющего участка 1 на валке. После деформации переднего конца заготовки в конусе прошивки 2 и в пережиме 3 она поступает в конус расширения k, где осуществляется раскат ка металла между валком и оправкой с уменьшением толщины стенки и увеличением наружного диаметра. При этом наличие кольцевого выступа 5 на конусе расширения не снижает осевую скорость гильзы вследствие действия значительных подпирающих сил со стороны валков в конусе прошивки. Ь установившемся процессе прошивки наличие кольцевого выступа также не оказывает заметного влияния на ос вую скорость гильзы при заполненном очаге деформации. При прошивке заднего конца заготовки, по мере перехода ее заднего торца к носику оправ ки происходит падение осевой скорости гильзы вследствие снижения под пирающих сил со стороны валков на участке прошивки. При дальнейшем осе вом перемещении заготовки происходит нарастание осевой скорости гильзы пропорционально уменьшению площади поперечного сечения металла в очаге деформации. Наличие кольцевого вы ступа на конусе расширения увеличивает сопротивление осевому движению гильзы в очаге деформации, что сдерживает нарастание осевой скорости металла и способствует относительной ее стабилизации при освобождении оча га деформации . В результате этого снижается осевая деформация и увеличивается поперечная деформация метал ла валками на конусе расширения, что увеличивает поперечную раскатку и рост диаметра на заднем конце гиль зы. При этом достигается более полно выравнивание диаметра гильзы по ее длине. В процессе деформации металла валками на выходном участке осажи вания происходит некоторое уменьшение наружного диаметра гильзы и выравнивание его по длине, обусловленное не равномерной плотностью литого металла заготовки. После участка осаживания гильза деформируется на участке калибрования, где происходит округление гильзы и выглаживание ее поверхности. Для выбора оптимальных параметров кольцевого выступа и его размещения на участке расширения бнли проведены эксперименты по прошивке гильз на полупромышленном двухвалковом прошивном стане. Исследования проводили при прошивке заготовок диаметром 90 мм из Ст 20 при 12tO C. Диаметр рабочих валков в пережиме 215 мм, угол подачи валков - Ц°, коэффициент вытяжки при прошивке 1,7- Калибровка валков, содержит кольцевой выступ на конусе расширения.. В процессеисследований фиксировали абсолютное изменение(уменьшение) .наружного диаметра гильзы на задней конце по сравнению со стредней частью гильзы. Результаты показали повышение точности гильз по наружному диаметру. Применение предложенного валка по сравнению с известным действующим базовым позволяет повысить точность гильз по наружному диаметру за счет стабилизации осевой скорости гильзы в процессе прошивки. Это обусловлено тем, что кольцевой выступ на конусе расширения увеличивает сопротивление перемещению гильзы, что приводит к увеличению осевого скольжения металла и уменьшает разницу в скоростях установившегося процесса и прошивки заднего конца. Снижение осевой скорости металла при прошивке заднего конца гильзы увеличивает число циклов деформации гильзы между валком и оправкой, что приводит к росту поперечной раскатки гильзы и увеличению ее диаметра, а также к уменьшению поачи за полуоборот и к соответствуюему снижению частного обжатия и ощности прошивки. Формула изобретения Валок для винтовой прошивки, включающий конус прошивки, цилиндрический участок пережима, конус расширения с выступом и выходной участок, отличающийся тем, что, с целью повышения точности обработки гильз по наружному диаметру за счет стабилизации осевой скорости гильзы в процессе прошивки, выступ размещен от пережима на расстоянии, составляющем 0,2-0,4 высоты конуса расширения, имеет ширину, составляющую 0,15-0,30 высоты конуса расширения, а высоту, равную 0,08-0,12 ширины.

Источники информации, принятые во внимание при экспертизе

1. Данилов Ф.А. и др. Горячая прокатка труб, М., Металлургиздат, 1962, с. 206, рис. 85.

t 3 S

9008918

2.Авторское свидетельство СССР № , кл. В 21 В 19/02, 196.

3.Авторское свидетельство СССР № , кл. В 21 В 27/02, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2535251C2 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Валок для поперечно-винтовой прокатки | 1991 |

|

SU1796307A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

f. -«Г,

Фиъ.1

Авторы

Даты

1982-01-30—Публикация

1980-04-15—Подача