Изобретение относится к ремонтному производству, в частности к восстановлению деталей типа фрикционных стальных дисков со шлицами.

Известен способ восстановления дисков трения со шлицами на боковых поверхностях/ имеющих износ, превышающий ремонтные размеры и включающий операции шлифования поверхностей трения до толщины равной 0,55 .0,6 от номинальной совмещения по прошлифованным поверхностям со смещением один относительно другого в угловом направлен и электроконтактной сварки дисков и чистовое шлифование до номинального размера.

Однако известный способ, хотя и позволяет восстанавливать подобные детали, имеет низкую производительность процесса из-за проведения сварки в два этапа когда вначале диски прихватываются в нескольких местах, а затем провариваются сплошным швом, и не позволяет получать высокого качества восстановленных дисков в силу того, что проводимая по способу предварительная шлифовка снижает надежность сварного соединения, способ не позволяет проводить обкатку сварного шва и в нем отсутствуют четкие критерии совмещения соединяемых деталей, что не обеспечивает стабильную геометрию шлицов восстановленных деталей, а проведение сварки сплошным швом ведет к росту остаточных напряжений Кроме того, получаемое по известному способу сварное соединение в силу своей высокой жесткости не в полной мере соответствует характеру вибрационных нагрузок, действующих на такие детали во фрикционных узлах машин.

Целью изобретения является повышение качества восстановленных деталей и производительности процесса.

Поставленная цель достигается тем, что изношенные диски, подлежащие восстановлению шлифуют с двух сторон до выведения следов износа и коробления, а сварку осуществляют двухрядным швом с шахматным расположением сварных точек и с одновременным обкатыванием сварочного ряда При этом сварку дисков ведут после их фиксл

С

о

Ј

ю

сации по профилям неизношенных частей шлицов, принимаемых за установочную базу.

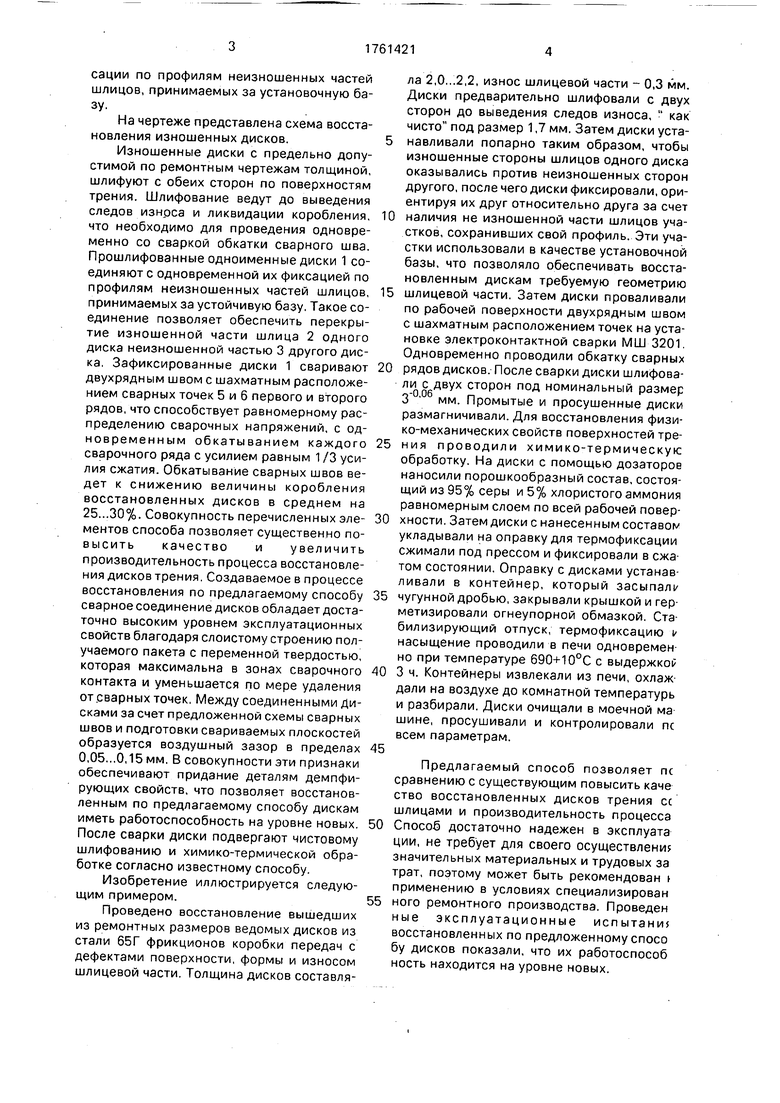

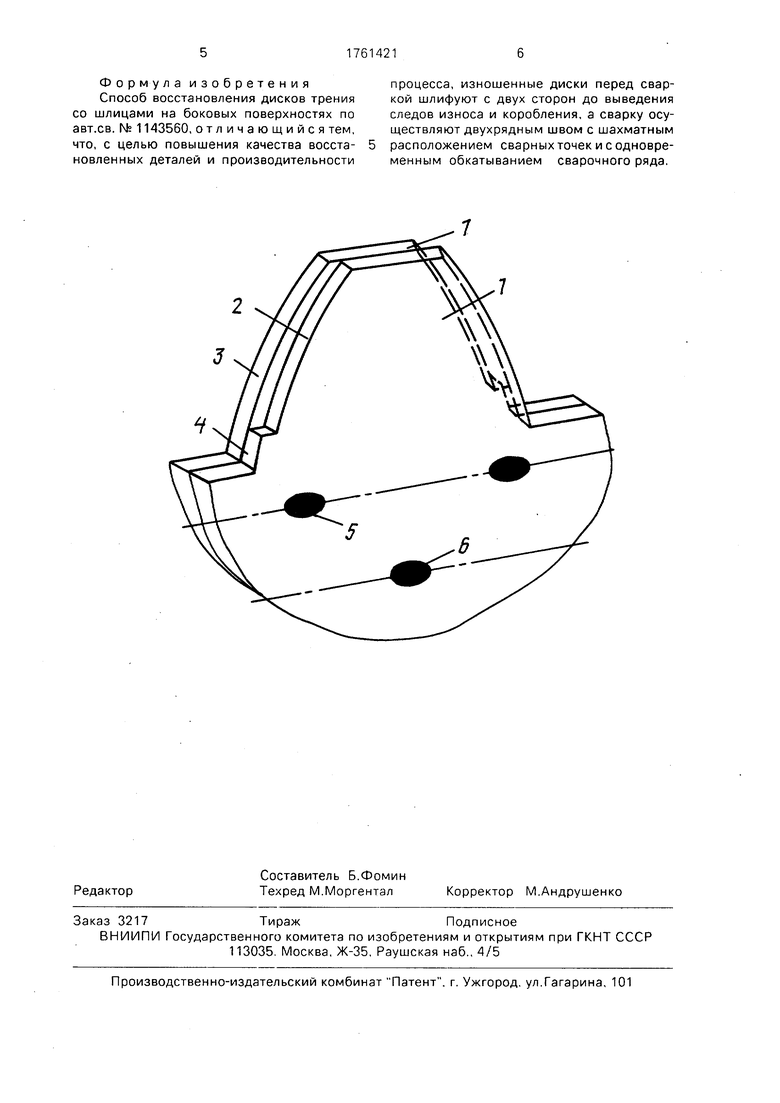

На чертеже представлена схема восстановления изношенных дисков.

Изношенные диски с предельно допустимой по ремонтным чертежам толщиной, шлифуют с обеих сторон по поверхностям трения. Шлифование ведут до выведения следов изнрса и ликвидации коробления, что необходимо для проведения одновременно со сваркой обкатки сварного шва. Прошлифованные одноименные диски 1 соединяют с одновременной их фиксацией по профилям неизношенных частей шлицов, принимаемых за устойчивую базу. Такое соединение позволяет обеспечить перекрытие изношенной части шлица 2 одного диска неизношенной частью 3 другого диска. Зафиксированные диски 1 сваривают двухрядным швом с шахматным расположением сварных точек 5 и 6 первого и второго рядов, что способствует равномерному распределению сварочных напряжений, с одновременным обкатыванием каждого сварочного ряда с усилием равным 1/3 усилия сжатия. Обкатывание сварных швов ведет к снижению величины коробления восстановленных дисков в среднем на 25...30%. Совокупность перечисленных элементов способа позволяет существенно по- высить качество и увеличить производительность процесса восстановления дисков трения. Создаваемое в процессе восстановления по предлагаемому способу сварное соединение дисков обладает достаточно высоким уровнем эксплуатационных свойств благодаря слоистому строению получаемого пакета с переменной твердостью, которая максимальна в зонах сварочного контакта и уменьшается по мере удаления от сварных точек. Между соединенными Дисками за счет предложенной схемы сварных швов и подготовки свариваемых плоскостей образуется воздушный зазор в пределах 0,05...0,15 мм. В совокупности эти признаки обеспечивают придание деталям демпфирующих свойств, что позволяет восстановленным по предлагаемому способу дискам иметь работоспособность на уровне новых. После сварки диски подвергают чистовому шлифованию и химико-термической обработке согласно известному способу.

Изобретение иллюстрируется следующим примером.

Проведено восстановление вышедших из ремонтных размеров ведомых дисков из стали 65Г фрикционов коробки передач с дефектами поверхности, формы и износом шлицевой части. Толщина дисков составляла 2,0...2,2, износ шлицевой части - 0,3 мм. Диски предварительно шлифовали с двух сторон до выведения следов износа, как чисто под размер 1,7 мм. Затем диски устанавливали попарно таким образом, чтобы изношенные стороны шлицов одного диска оказывались против неизношенных сторон другого, после чего диски фиксировали, ориентируя их друг относительно друга за счет

наличия не изношенной части шлицов участков, сохранивших свой профиль. Эти участки использовали в качестве установочной базы, что позволяло обеспечивать восстановленным дискам требуемую геометрию

шлицевой части. Затем диски проваливали по рабочей поверхности двухрядным швом с шахматным расположением точек на установке электроконтактной сварки МШ 3201 Одновременно проводили обкатку сварных

рядов дисков. После сварки диски шлифовали с двух сторон под номинальный размер мм. Промытые и просушенные диски размагничивали. Для восстановления физико-механических свойств поверхностей трения проводили химико-термическую обработку. На диски с помощью дозаторов наносили порошкообразный состав, состоящий из 95% серы и 5% хлористого аммония равномерным слоем по всей рабочей поверхности. Затем диски с нанесенным составов укладывали на оправку для термофиксации сжимали под прессом и фиксировали в сжатом состоянии. Оправку с дисками устанавливали в контейнер, который засыпала

чугунной дробью, закрывали крышкой и герметизировали огнеупорной обмазкой. Стабилизирующий отпуск, термофиксацию t насыщение проводили в печи одновремен но при температуре 690+10°С с выдержкой

3 ч. Контейнеры извлекали из печи, охлаж дали на воздухе до комнатной температурь и разбирали. Диски очищали в моечной ма шине, просушивали и контролировали пс всем параметрам.

Предлагаемый способ позволяет пс сравнению с существующим повысить каче ство восстановленных дисков трения ее шлицами и производительность процесса

Способ достаточно надежен в эксплуата ции, не требует для своего осуществлена значительных материальных и трудовых за трат, поэтому может быть рекомендован t применению в условиях специализирован

ного ремонтного производства. Проведен ные эксплуатационные испытанш восстановленных по предложенному спосо бу дисков показали, что их работоспособ ность находится на уровне новых.

Формула изобретения Способ восстановления дисков трения со шлицами на боковых поверхностях по авт.св. N° 1143560, отличающийся тем, что, с целью повышения качества восстановленных деталей и производительности

процесса, изношенные диски перед сваркой шлифуют с двух сторон до выведения следов износа и коробления, а сварку осуществляют двухрядным швом с шахматным расположением сварных точек и с одновременным обкатыванием сварочного ряда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство электроконтактной роликовой сварки | 1989 |

|

SU1754387A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2093332C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПАР ТРЕНИЯ ИНТЕГРАЛЬНЫХ РУЛЕВЫХ МЕХАНИЗМОВ С ГИДРОУСИЛИТЕЛЕМ РУЛЯ | 2010 |

|

RU2476300C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2009 |

|

RU2420386C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

| Способ Дагиса и Блоха восстановления изношенных деталей | 1989 |

|

SU1756089A1 |

Использование: ремонт фрикционных стальных дисков. Сущность изобретения: диски шлифуют по поверхностям трения до выведения следов износа и ликвидации коробления. Сварку дисков осуществляют двухрядным швом с шахматным расположением сварных точек Одновременно осуществляют обкатывание сварочного ряда. 1 ил

| Способ восстановления дисков трения со шлицами на боковой поверхности | 1983 |

|

SU1143560A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-15—Публикация

1989-06-19—Подача