Изобретение относится к ремонтному производству, в частности к восстановлению электроконтактной роликовой сваркой дисков трения со шлицами на боковых поверхностях.

Известны установки электроконтактной роликовой сварки, предназначенные для создания неразъемных соединений тонкостенных деталей.

Однако их конструкция не позволяет осуществлять качественную и производительную сварку типа дисков трения со шлицами на боковых поверхностях.

Известно также устройство электроконтактной роликовой сварки, включающее станину, поворотный стол, ведущий и прижимной рабочие ролики.

Известное устройство не обеспечивает возможности ведения сварки дисков трения со шлицами на боковых поверхностях с фиксацией их по шлицевой части и одновременной обкаткой сварочного ряда. В силу этого данное устройство не позволяет достигать высокого качества восстановления, так как у восстановленных на нем деталей не создается стабильной геометрии шлицевой части, они имеют высокий уровень остаточных напряжений, ведущих к повышенному короблению. Кроме того, данное устройство характеризуется низкой производительностью процесса сварки из-за отсутствия механизмов совмещения операций фиксации дисков с их сваркой и обработкой сварочного ряда.

Цель изобретения - повышение качества при восстановлении дисков трения со шлицами на боковых поверхностях.

Поставленная цель достигается тем, что поворотный стол снабжен парой фиксирующих диски зубчатых секторов, расположенных диаметрально противоположно друг другу, кулачковым механизмом ввода-вывода в зацепление секторов, а устройство дополнительно снабжено роликами для обкатки сварочного ряда.

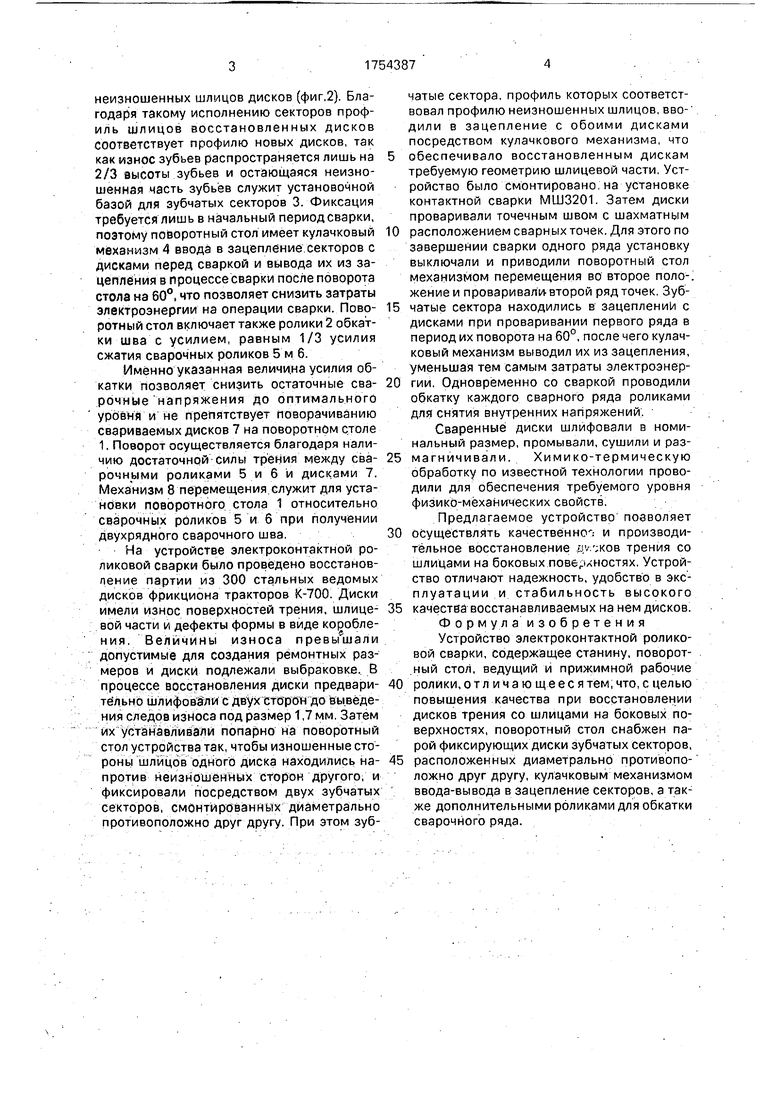

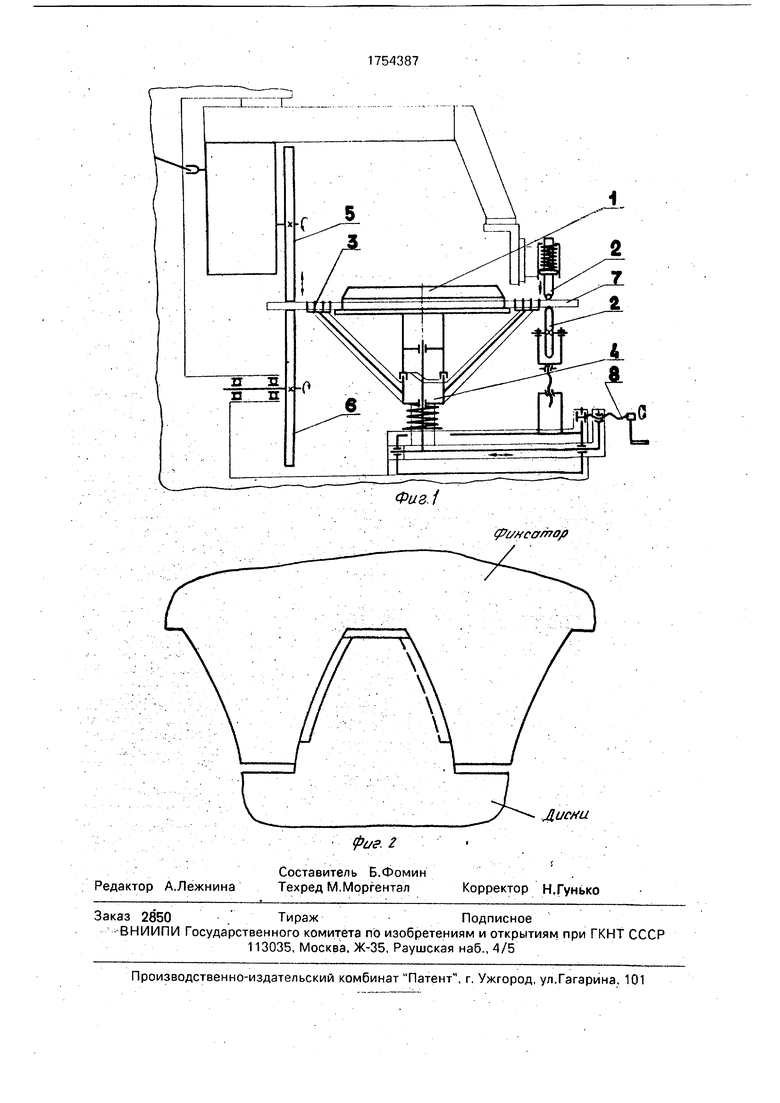

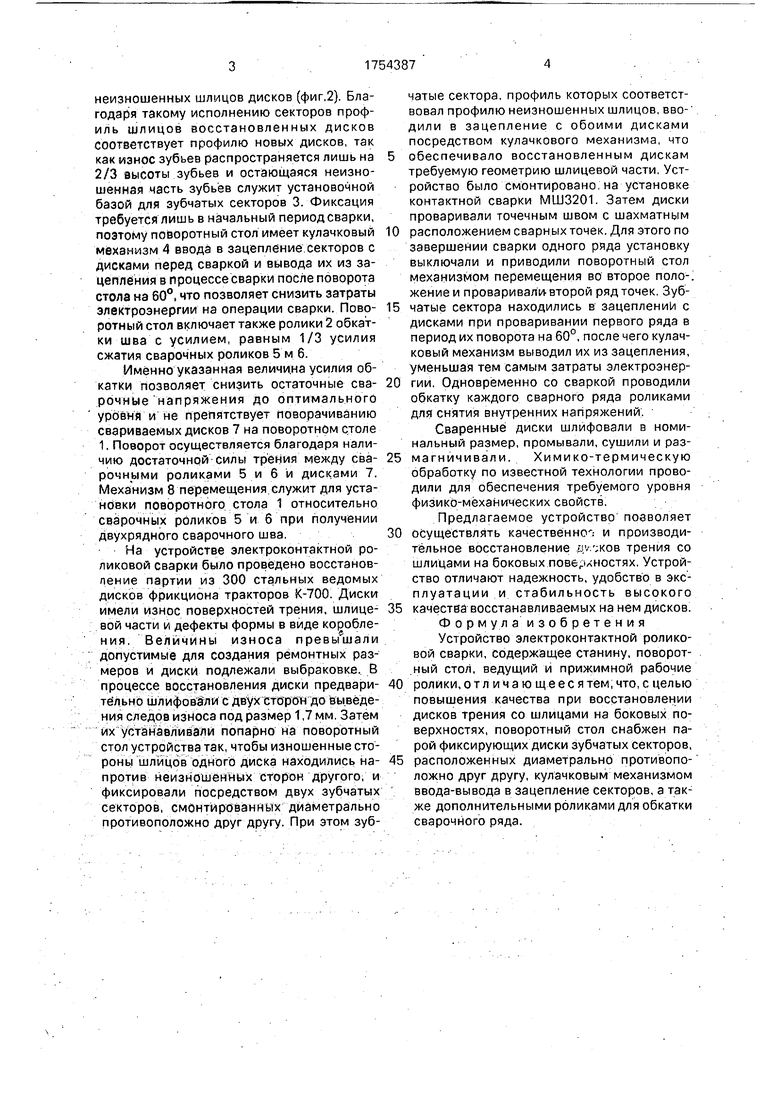

На фиг.1 дана схема устройства для сварки дисков; на фиг.2 - схема фиксации дисков при сварке.

Устройство электроконтактной ролико вой сварки (фиг.1) содержит поворотный стол 1, снабженный парой фиксирующих диски зубчатых секторов 3, расположенных диаметрально противоположно друг другу и поворачивающихся вместе со столом в процессе сварки. Сектора имеют профиль зубьев, соответствующий полному профилю

4j

сл

N

Сл 00 VI

неизношенных шлицов дисков (фиг,2). Благодаря такому исполнению секторов профиль шлицов восстановленных дисков соответствует профилю новых дисков, так как износ зубьев распространяется лишь на 2/3 высоты зубьев и остающаяся неизношенная часть зубьев служит установочной базой для зубчатых секторов 3. Фиксация требуется лишь в начальный период сварки, поэтому поворотный стол имеет кулачковый механизм 4 ввода в зацепление секторов с дисками перед сваркой и вывода их из зацепления в процессе сварки после поворота стола на 60°, что позволяет снизить затраты электроэнергии на операции сварки. Поворотный стол включает также ролики 2 обкатки шва с усилием, равным 1/3 усилия сжатия сварочных роликов 5 м 6.

Именно указанная величина усилия обкатки позволяет снизить остаточные сварочные напряжения до оптимального уровня и не препятствует поворачиванию свариваемых дисков 7 на поворотном столе 1. Поворот осуществляется благодаря наличию достаточной силы трения между сварочными роликами 5 и 6 и дисками 7. Механизм 8 перемещения служит для установки поворотного стола 1 относительно сварочных роликов 5 и 6 при получении двухрядного сварочного шва.

На устройстве электроконтактной роликовой сварки было проведено восстановление партии из 300 стальных ведомых дисков фрикциона тракторов К-700. Диски имели износ поверхностей трения, шлице- вой части и дефекты формы в виде коробле- ния. Величины износа превышали допустимые для создания ремонтных размеров и диски подлежали выбраковке. В процессе восстановления диски предварительно шлифовали с двух сторон до выведения следов износа под размер 1,7 мм. Затем их устанавливали попарно на поворотный стол устройства так, чтобы изношенные стороны шлицов одного диска находились напротив неизношенных сторон другого, и фиксировали посредством двух зубчатых секторов, смонтированных диаметрально противоположно друг другу. При этом зубчатые сектора, профиль которых соответствовал профилю неизношенных шлицов, вводили в зацепление с обоими дисками посредством кулачкового механизма, что

обеспечивало восстановленным дискам требуемую геометрию шлицевой части. Устройство было смонтировано на установке контактной сварки МШ3201. Затем диски проваривали точечным швом с шахматным

расположением сварных точек. Для этого по завершении сварки одного ряда установку выключали и приводили поворотный стол механизмом перемещения во второе поло-, жение и проваривали- второй ряд точек Зубчатые сектора находились в зацеплении с дисками при проваривании первого ряда в период их поворота на 60°, после чего кулачковый механизм выводил их из зацепления, уменьшая тем самым затраты электроэнергии, Одновременно со сваркой проводили обкатку каждого сварного ряда роликами для снятия внутренних напряжений.

Сваренные диски шлифовали в номинальный размер, промывали, сушили и размагничивали. Химико-термическую обработку по известной технологии проводили для обеспечения требуемого уровня физико-механических свойств.

Предлагаемое устройство позволяет

осуществлять качественно .- и производительное восстановление «V,KOB трения со шлицами на боковых поверхностях. Устройство отличают надежность, удобство в эксплуатации и стабильность высокого

качества восстанавливаемых на нем дисков. Формула изобретения Устройство электроконтактной роликовой сварки, содержащее станину, поворотный стол, ведущий и прижимной рабочие

ролики, отличающееся тем, что, с целью повышения качества при восстановлении дисков трения со шлицами на боковых поверхностях, поворотный стол снабжен парой фиксирующих диски зубчатых секторов,

расположенных диаметрально противоположно друг другу, кулачковым механизмом ввода-вывода в зацепление секторов, а также дополнительными роликами для обкатки сварочного ряда.

Фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления дисков трения со шлицами на боковых поверхностях | 1989 |

|

SU1761421A2 |

| Машина для электроконтактной сварки | 1982 |

|

SU1042929A1 |

| СПОСОБ ПРИРАБОТКИ ПОДШИПНИКОВ В СОБРАННОМ ВИДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166678C2 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШОВНОЙ И ТОЧЕЧНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ | 2009 |

|

RU2397051C1 |

| ВОЛНОВАЯ ЗУБЧАТАЯ ТОРЦЕВАЯ ПЕРЕДАЧА | 1990 |

|

RU2019760C1 |

| Станок для ремонта ступицы с фланцем | 1985 |

|

SU1316779A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ПЛОСКОЙ ДЕТАЛИ | 2015 |

|

RU2622074C2 |

Использование: восстановление дисков трения со шлицами на боковых поверхностях. Сущность изобретения: на поворотном столе установлены два зубчатых сектора, диаметрально противоположные друг другу. Поворотный стол имеет кулачковый механизм ввода-вывода в зацепление секторов. Для обкатки сварного шва устройство снабжено обкаточным роликом. 2 ил.

фмнсато/}

Дисни

| Устройство для контактной шовной сварки изделий по замкнутому криволинейному контуру | 1987 |

|

SU1479235A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1989-06-19—Подача