Изобретение относится к машиностроению и может быть использовано в технологической оснастке при обработке деталей на токарных, круглошлифовальных и шевин- говальных станках, . .

Целью изобретения является повышение точности обработки.

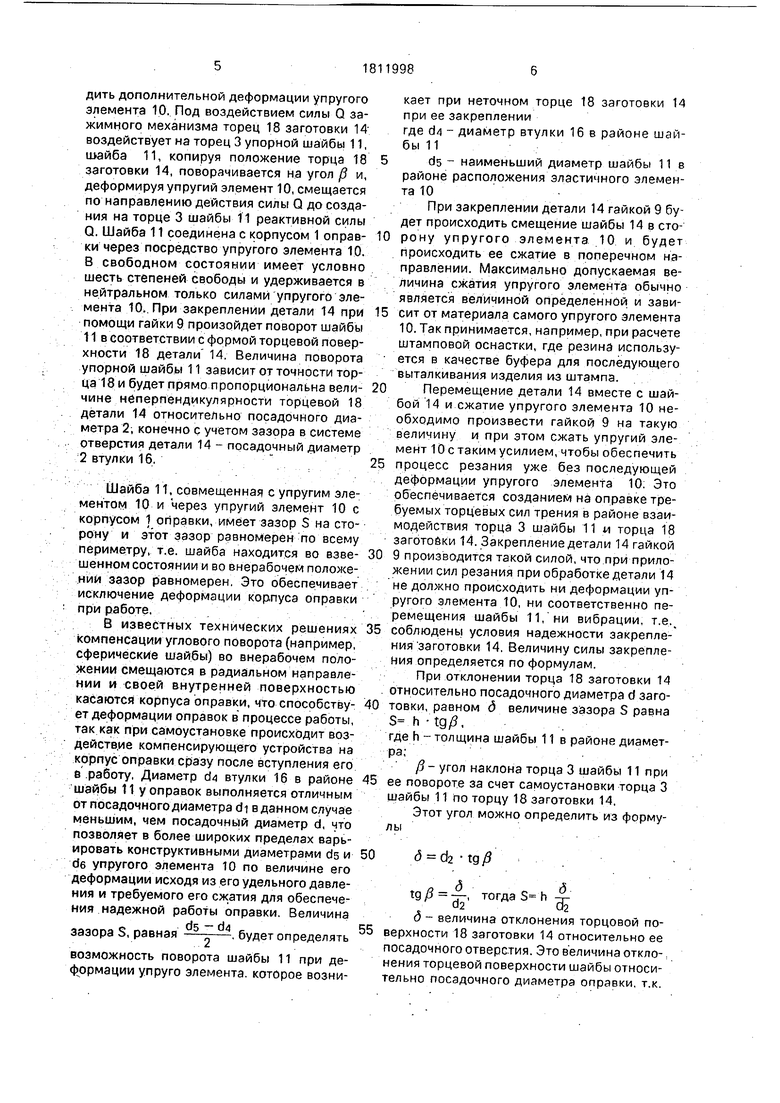

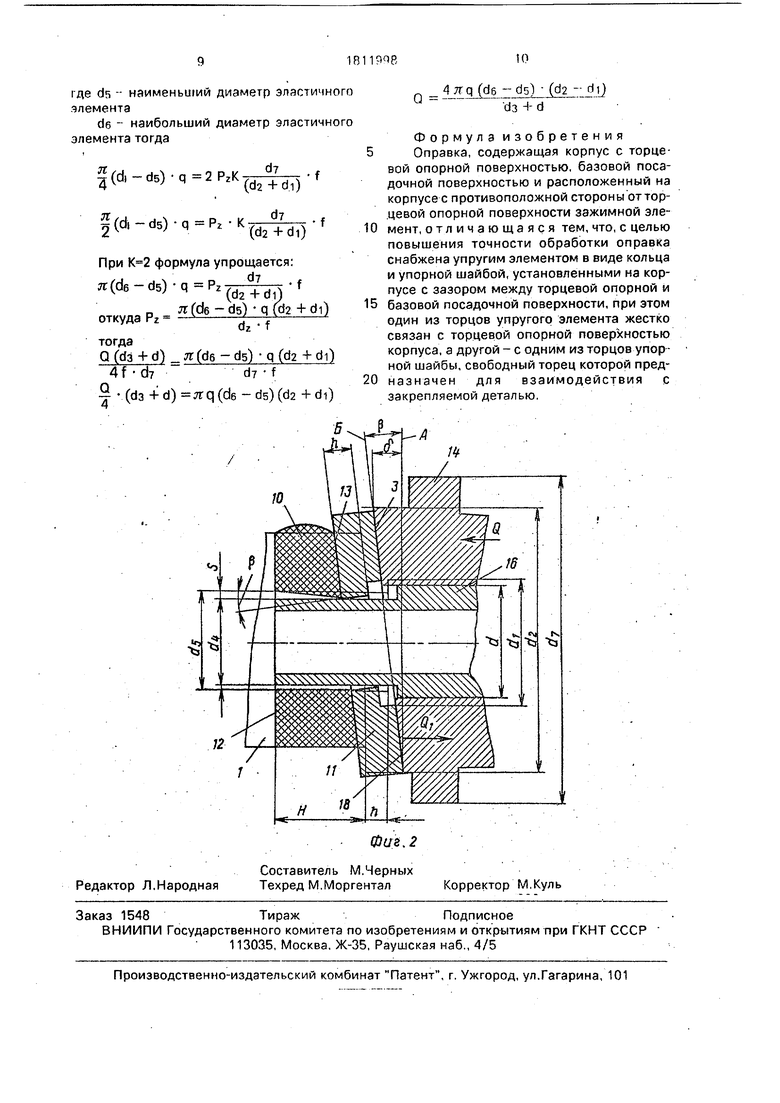

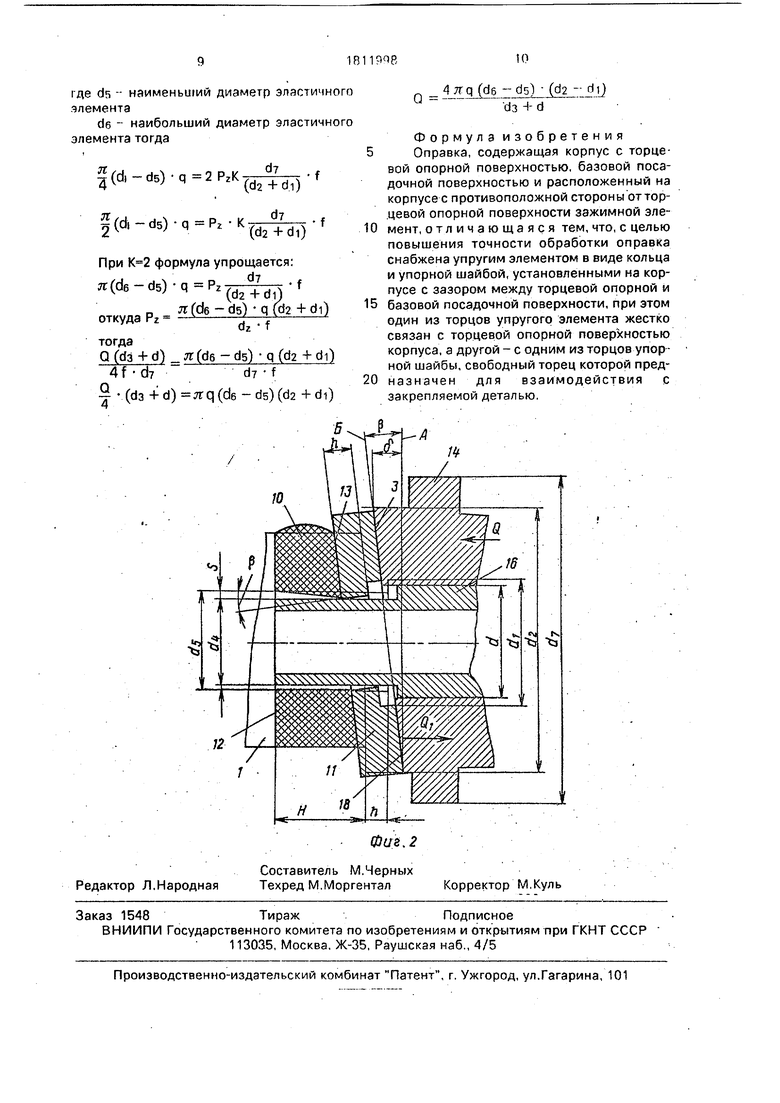

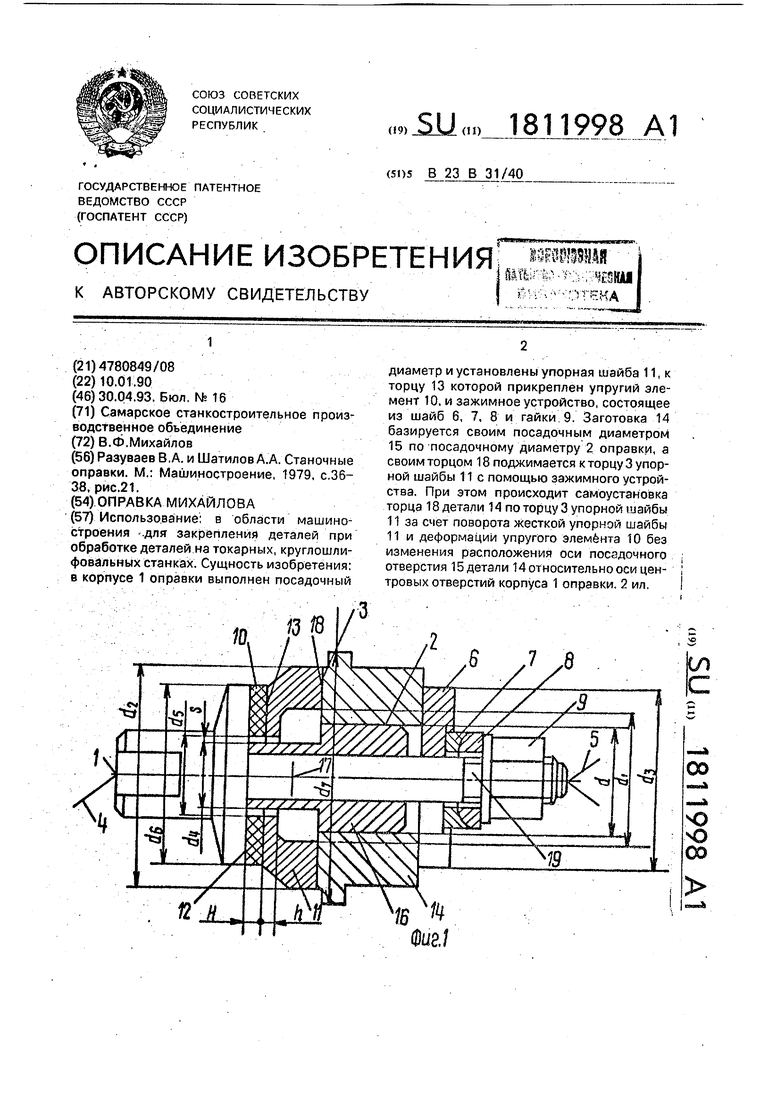

На фиг. 1 изображена торцовая оправка, общий вид; на фиг.2 - схема деформации упругого элемента при максимально возможном повороте шайбы под воздействием силы зажимного механизма и максимально допустимой неточности торца заготовки относительно базового отверстия с размером d.

Оправка содержит корпус 1, посадочный диаметр 2 с размером d и базовый торец Зс наибольшим диаметром dz и наименьшим di, центровые отверстия 4 и

5. зажимное устройство, состоящее из шайб

6. 7, 8 и гайки 9. Оправка имеет упругий элемент 10, к которому закреплена упорная шайба 11. Упругий элемент 10, например резиновое кольцо, с наибольшим диаметром de и наименьшим da соединен с,

применением клея или методом вулканизации с корпусом 1 оправки в месте расположения торцовой поверхности 12 и к торцу 13 упорной шайбы 11. Заготовка 14 своим посадочным диаметром 15 базируется по посадочному диаметру 2 втулки 16, которая зафиксирована от смещения штифтом 17 и имеющая диаметр d4 в районе расположения упругого элемента. При обработке торец 18 заготовки 14 совмещен торцом 3 упорной шайбы 11. Корпус 1 оправки в районе зажимного устройства имеет резьбовую часть 19.

Упорная шайба 11 (фиг.2) своим торцом 3 совмещена с торцом 18 заготовки 14 и торец 3 упорной шайбы 11 скопировал положение торца 18 заготовки 14. При этом упругий элемент 10 сдеформирован.

На фиг.2 тонкими линиями показано положение упругого элемента 10 и упорной. шайбы f 1 до деформации. При этом торец 3 упорной шайбы 11 находится в положении плоскости А. После приложения силы зажимного устройства торец 3 упорной шайбы 11 находится в положении плоскости Б. Оправка работает следующим образом:

Деталь 14 с посадочным отверстием 15 и торцом 18 устанавливается на посадочный диаметр 2 втулки 16 оправки с последующим поджимом детали 14 к торцу 3 упорной шайбы 11 оправки зажимным устройством, состоящим из шайб 6, 7, 8 и гайкой 9 с резьбой. При этом происходит самоустанавливание торца 1.8 детали 14 по торцу 3 упорной шайбы 11 оправки за счет поворота

жесткой упорной шайбы 11 и деформации упругого элемента 10 без изменения расположения оси посадочного отверстия 15 детали 14 относительно оси центровых отверстий 4 и 5 корпуса 1 оправки.

Установка детали на оправку производится следующим образом: ось посадочного отверстия 15 детали 14 совмещают с осью посадочного отверстия 2 втулки 16 оправки, деталь перемещаясь вдоль оси до совмещения торца 18 детали 14 с торцом 3 оправки. При этом посадочное отверстие 15 детали 14 совмещается с посадочным диаметром 2 втулки 16 оправки.

Далее устанавливается быстросменная шайба 6, комплект сферических шайб 7 и 8, гайка 9 навертывается на резьбовую часть 19 корпуса 1 оправки до создания усилия в осевом направлении, обеспечивающем самоустанавливание торца 18 детали 14 по торцу 3 оправки за счет деформации упругого элемента 1.0. через посредство жесткой шайбы 11 до требуемого предела, обеспечивающего процесс обработки.

Шайба 11, соединенная с упругим элементом 10, имеет условно все шесть степеней своб0дьТ и 6граничёна только упругими свойствами упругого элемента 10. Под дей- . ствием сил зажимного механизма, когда торец 18 детали 14 войдет в соприкосновение с торцом 3 упорной шайбы 11, шайба 11 изменит свое положение в пределах возможности упругого элемента 10 и скопирует положение торца 18 детали 14. При этом произойдет надлежащая самоустановка торца 3 шайбы 11 по торцу 18 детали 14 и деталь 14 займет положение для обработки. Шайба 11 ничем жестко не ограничена. Это позволит ей беспрепятственно самоуста0 навливаться по неточному торцу 18 детали 14 в любом положении, в любом направлении. При этом не происходит деформации самой оправки (корпуса 1, втулки 16...) и изменения ее точностных параметров в про5 цессе закрепления детали 14 и при последующей ее обработке под действием сил резания,,что может происходить из-за неточности торца 3 оправки и торца 18 детали 14.8 известных технических решениях.

Расположен упругий элемент 10 в торцевой базовой опорной части и с противоположной стороны зажимного механизма, т.е. силы закрепления заготовки и осевце силы резания направлены в его сторону. Упругий

5 элемент 10 под действием сил ы Q (фиг.2) закрепления заготовки 14 механизмом зажима, состоящим из шайб 6, 7, 8 и гайки 9 сжимается до такой степени, что его упругие силы больше сил резания и поэтому при обработке заготовки 14 не будет происхо0

5

0

5

0

5

0

дить дополнительной деформации упругого элемента 10. Под воздействием силы Q зажимного механизма торец 18 заготовки 14 воздействует на торец 3 упорной шайбы 11, шайба 11, копируя положение торца 18 заготовки 14, поворачивается на угол / и, деформируя упругий элемент 10, смещается по направлению действия силы Q до создания на торце 3 шайбы 1-1 реактивной силы Q. Шайба 11 соединена с корпусом 1 оправки через посредство упругого элемента 1.0. В свободном состоянии имеет условно шесть степеней свободы и удерживается в нейтральном только силами упругого элемента 10.. При закреплении детали 14 при помощи гайки 9 произойдет поворот шайбы 11 в соответствии с формой торцевой поверхности 18 детали 14. Величина поворота упорной шайбы 11 зависит от точности торца 18 и будет прямо пропорциональна величине неперпендикулярности торцевой 18 детали 14 относительно посадочного диаметра 2, конечно с учетом зазора в системе отверстия детали 14 - посадочный диаметр 2 втулки 16,

Шайба 11, совмещенная с упругим элементом Ю и через упругий элемент 10 с корпусом 1 оправки, имеет зазор S на сторону и этот зазор равномерен по всему периметру, т.е. шайба находится во взвешенном состоянии и во внерабочем положений зазор равномерен. Это обеспечивает исключение деформации корпуса оправки при работе.

В известных технических решениях компенсации углового поворота (например, Сферические шайбы) во внерабочем положении смещаются в радиальном направлении и своей внутренней поверхностью касаются корпуса оправки, что способствует деформации оправок в процессе работы, так как при самоустановке происходит воздействие компенсирующего устройства на корпус оправки сразу после вступления его в .работу, Диаметр d4 втулки 16 в районе шайбы 11 у оправок выполняется отличным от посадочного диаметра dt в данном случае меньшим, чем посадочный диаметр d, что позволяет в более широких пределах варьировать конструктивными диаметрами ds и de упругого элемента 10 по величине его деформации исходя из его удельного давления и требуемого его сжатия для обеспечения надежной работы оправки. Величина

зазора S, равная ----, будет определять

возможность поворота шайбы 11 при деформации упруго элемента, которое возникает при неточном торце 18 заготовки 14 при ее закреплении

где d/i - диаметр втулки 16 в районе шайбы 11

5ds - наименьший диаметр шайбы 11 в районе расположения эластичного элемента 10

При закреплении детали 14 гайкой 9 будет происходить смещение шайбы 14 в сто10 рону упругого элемента 10 и будет происходить ее сжатие в поперечном направлении. Максимально допускаемая величина сжатия упругого элемента обычно является величиной определенной и зэви15 сит от материала самого упругого элемента

10. Так принимается, например, при расчете

штамповой оснастки, где резина использу ется в качестве буфера для последующего

выталкивания изделия из штампа.

0 Перемещение детали 14 вместе с шайбой 14 и сжатие упругого элемента 10 необходимо произвести гайкой 9 на такую величину и при этом сжать упругий элемент 10 с таким усилием, чтобы обеспечить

5 процесс резания уже без последующей деформации упругого элемента 10; Это обеспечивается созданием на оправке требуемых торцевых сил трения в районе взаимодействия торца 3 шайбы 11 и торца 18 : заготовки 14. Закрепление детали 14 гайкой

0 9 производится такой силой, что при приложении сил резания при обработке детали 14

не должно происходить ни деформации упругого элемента 10, ни соответственно перемещения шайбы 11, ни вибрации, т.е..,

5 соблюдены условия надежности закрепления заготовки 14. Величину силы закрепления определяется по формулам.

При отклонении торца 18 заготовки 14 . относительно посадочного диаметра d заго0 товки, равном д величине зазора S равна S h -tgp,

где h - толщина шайбы 11 в районе диаметра; .

/ - угол наклона торца 3 шайбы 11 при

5 ее повороте за счет самоустановки торца 3 шайбы 11 по торцу 18 заготовки 14,

Этот угол можно определить из формулы

50

c5 d2 tgfi

is

г9 7Г тогда S-h -т- d202

д - величина отклонения торцовой по- верхности 18 заготовки 14 относительно ее посадочного отверстия. Это величина откло-; нения торцевой поверхности шайбы относительно посадочного диаметра оправки, т.к.

торец заготовки прилегает к торцу шайбы, и они занимают одинаковое положение.

da - наибольший диаметр шайбы 11 в районе эластичного элемента 10.

Таким образом, если известные пределы неточности расположения торцевой поверхности 18 заготовки 14 относительно базового отверстия заготовки 14, можно определить и допустимый зазор S. Или наоборот, зная размер S, можно сказать, можно ли обрабатывать такую заготовку на данной оправке с компенсацией погрешностей торца 18 заготовки 14, т.е. без деформации оправки, которая может возникнуть в процессе закрепления заготовки 14 в техническом решении по прототипу и известных аналогах.

Величину допустимого отклонения торцевой поверхности заготовки относительно ее посадочного диаметра соответственно можно определить:

а.1 ;

Для закрепления заготовки 14 при помощи зажимного устройства необходимо создать осевое усилие, это осевое усилие должно сжимать эластичный элемент 1.0 на величину К, чтобы обеспечить наибольший срок службы эластичного элемента 11. и быть больше сил резания, чтобы не произошло деформирования под действием сил резания деформации эластичного элемента 10. Эластичный элемент 10 после закрепления уже сдеформирован силами зажимного устройства, а сила реакции эластичного элемента должна быть больше осевых сил резания, а сила трения на торце 18 заготовки 14 и торце 3 шайбы 11 больше тангенциальной силы резания.

Обеспе.чение надежности закрепления заготовки 14, исключающее ее провертыва- ние под действием силы резания Pz, обеспечивается из условия, когда момент Mi на торце соприкосновения детали с оправкой должно быть больше момента М2, создаваемой силой резания Pz

Mi Мг . где

Ml Q -d-f; M2 Pzf

где Q - усилие, создаваемое зажимным устройством.

d - наименьший диаметр шайбы 6 в .месте соприкосновения с заготовкой 14 в районе зажимного устройства,

da - наибольший диаметр шайбы б в месте соприкосновения с заготовкой 14 в районе зажимного устройства

d - наибольший диаметр обрабатывае- мой заготовки 14 соответственно

Q

d3 +d

f 5 Р dz

т г г тг

4 . 2 откуда условие закрепления

(

Для обеспечения надежности закрепления с учетом Затупления инструмента, трения в системе крепления введен коэффициент запаса К ,

Q 2PZ К

d

(da + cJ) f

25

где f - коэффициент трения между шайбой 20 6 и заготовкой 14, :, .

PZ л . Лл ПРИ формула бу. дет. .-..- .- ,; .:.- ,:-. - . . р Q(d3 + d) z- 4 fd7

d - наибольший диаметр обрабатываемой заготовки. : . - . .

,5...2-коэффициент надежности.

С целью упрощения расчетов и с безусловной достаточностью надежности можно принять . Исходя из известного в районе торца 1.8 детали 14 реактивная сила Qi будет соответственно:.

0 2 Pz К dr

(d2 + dt)

где di - наименьший диаметр шайбы 11 в районе контакта с заготовкой 14

d2 - наибольший диаметр шайбы 11 в районе контакта с заготовкой 14.

Эта сила QI для обеспечения работоспособности устройства должна быть равна силе Q. Под действием силы происходит сжатие эластичного элемента и этот эластичный элемент должен обеспечивать создание в районе торца 18 заготовки 14

реактивной силы Qi, обеспечивающей процесс обработки заготовки 14.

Qi F -q.

(

4

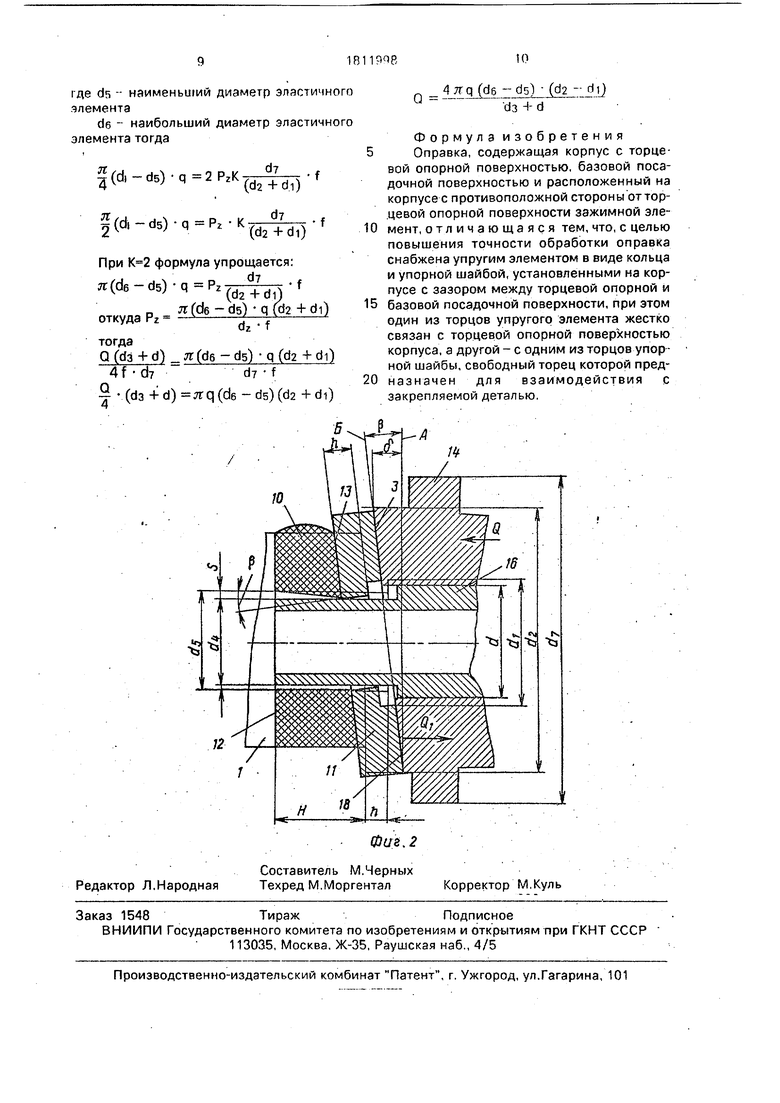

где q -- удельное давление упругого элемента.

F - площадь упругого элемента

Р - д (de - ds) 4

где ds наименьший диаметр эластичного элемента

de - наибольший диаметр эластичного элемента тогда

| (d. - ds) q 2 PZK

d

(d2+di) d

f(d.-d5)-q .f

При формула упрощается: 7r(d6-d5)

откуда pz-(-d) q(k + 0

Oz g т тогда

Q (da + d) n (d6 - ds) g (d2 + dp 4 f d7d7 f

v(d3+d)q(d6-d5)(d2 +di)

Q - 4JLQJ& d ij d3 + d

Формула изобретения

Оправка, содержащая корпус с торцевой опорной поверхностью, базовой посадочной поверхностью и расположенный на корпусе с противоположной стороны от тор- девой опорной поверхности зажимной злемент, отличающаяся тем, что, с целью повышения точности обработки оправка снабжена упругим элементом в виде кольца и упорной шайбой, установленными на корпусе с зазором между торцевой опорной и

базовой посадочной поверхности, при этом один из торцов упругого элемента жестко связан с торцевой опорной поверхностью корпуса, а другой - с одним из торцов упорной шайбы, свободный торец которой предназначен для взаимодействия с закрепляемой деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЖИМНАЯ ОПРАВКА | 2013 |

|

RU2519708C1 |

| Оправка для закрепления тонкостенных цилиндрических заготовок | 2018 |

|

RU2688019C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| ОПРАВКА ДЛЯ ОБРАБОТКИ ТОНКОСТЕННОЙ ДЕТАЛИ | 2005 |

|

RU2291760C2 |

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2198292C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПУСТОТЕЛОЙ ДЕТАЛИ | 2015 |

|

RU2583974C1 |

| УСТРОЙСТВО ФИКСАЦИИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТОКАРНОМ СТАНКЕ | 2019 |

|

RU2740293C1 |

| Устройство для торцовой раскатки осесимметричных изделий | 1985 |

|

SU1291260A1 |

Использование; в области машиностроения -.для закрепления деталей при обработке деталей на токарных, круглошли- фовальных станках. Сущность изобретения: в корпусе 1 оправки выполнен посадочный диаметр и установлены упорная шайба 11, к торцу 13 которой прикреплен упругий элемент 10, и зажимное устройство, состоящее из шайб 6, 7, 8 и гайки. 9. Заготовка 14 базируется своим посадочным диаметром 15 по посадочному диаметру 2 оправки, а своим торцом 18 поджимается к торцу 3 упорной шайбы 11 с помощью зажимного устройства. При этом происходит самоустановка торца 18 детали 14 по торцу 3 упорной шайбы 11 за счет поворота жесткой упорной шайбы 11 и деформаций упругого элемента 10 без изменения расположения оси посадочного отверстия 15 детали 14 относительно оси центровых отверстий корпуса 1 оправки, 2 ил.

| Разуваев В,А | |||

| и Шатилов А.А | |||

| Станочные оправки | |||

| М.: Машиностроение, 1979, с.36- 38, рис.21. |

Авторы

Даты

1993-04-30—Публикация

1990-01-10—Подача