Изобретение относится к деревообрабатывающей промышленности и может быть использовано в оборудовании для производства брикетов из волокнистых древесных материалов, например, из сосновых опилок и стружечных отходов мебельного производства.

Цель изобретения - повышение прочности брикетов.

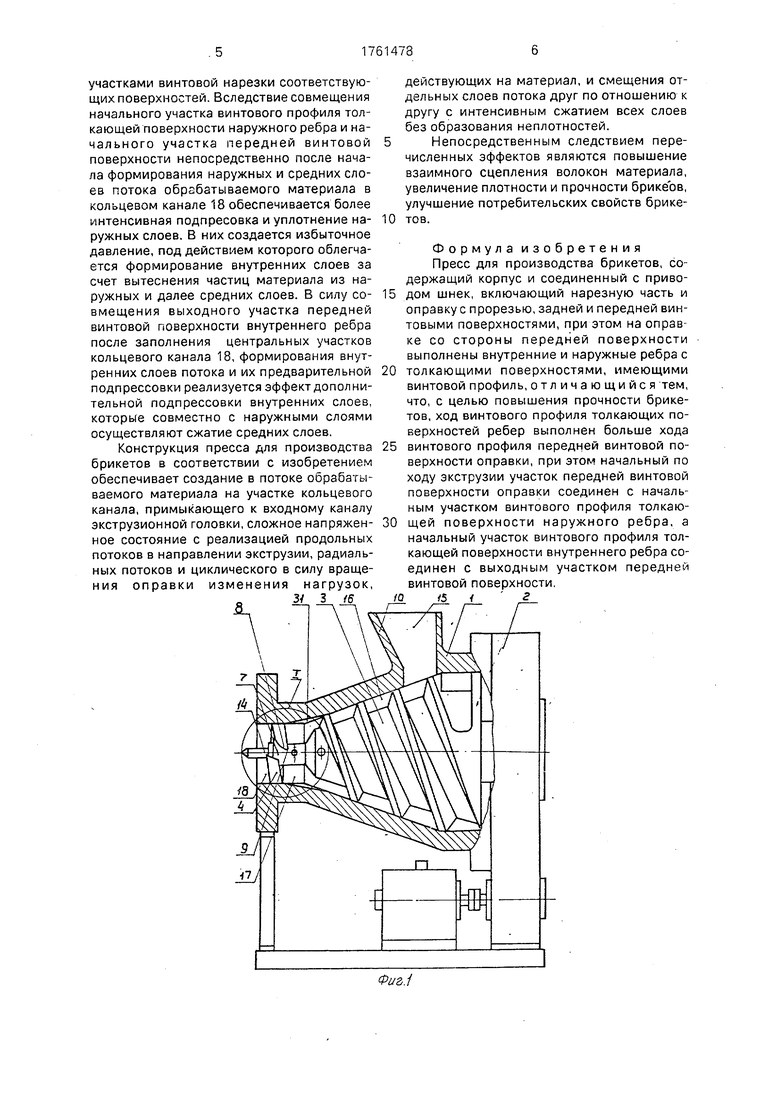

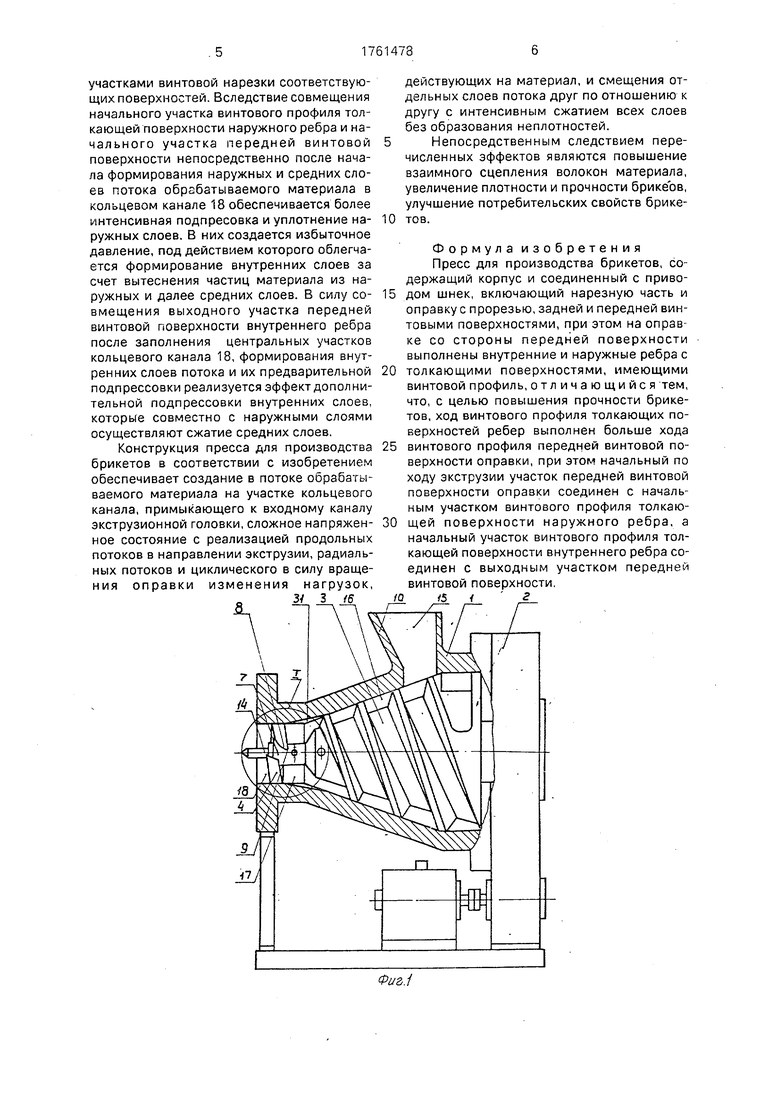

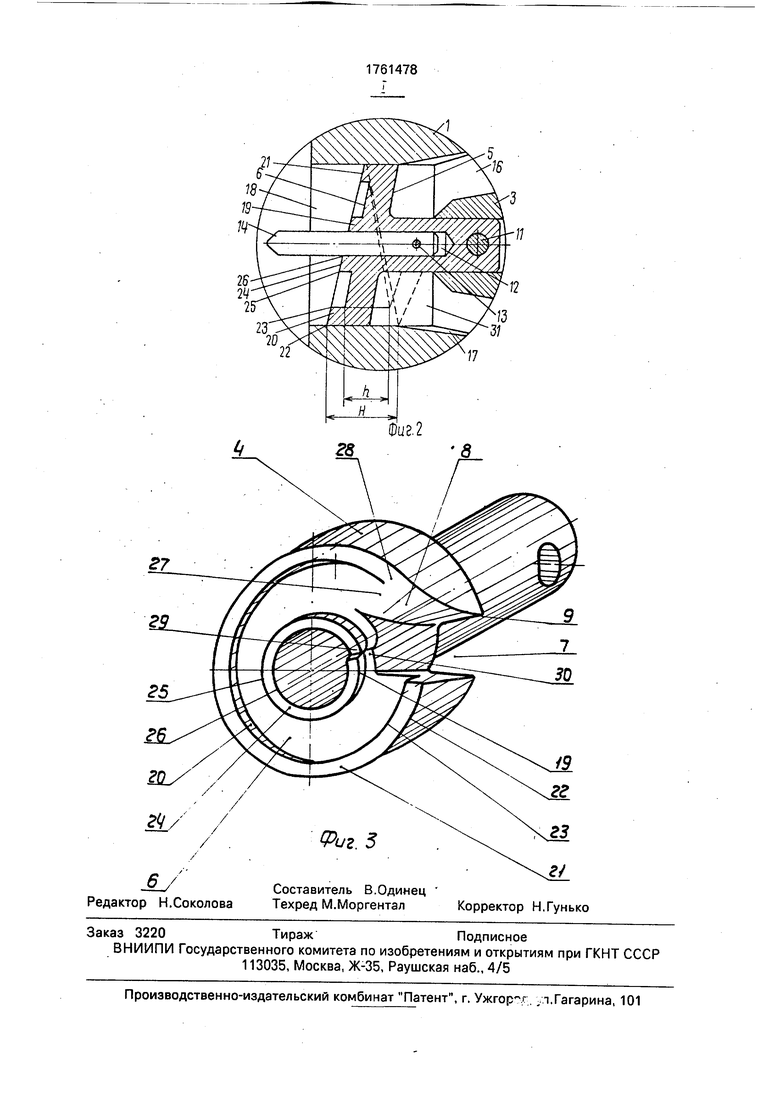

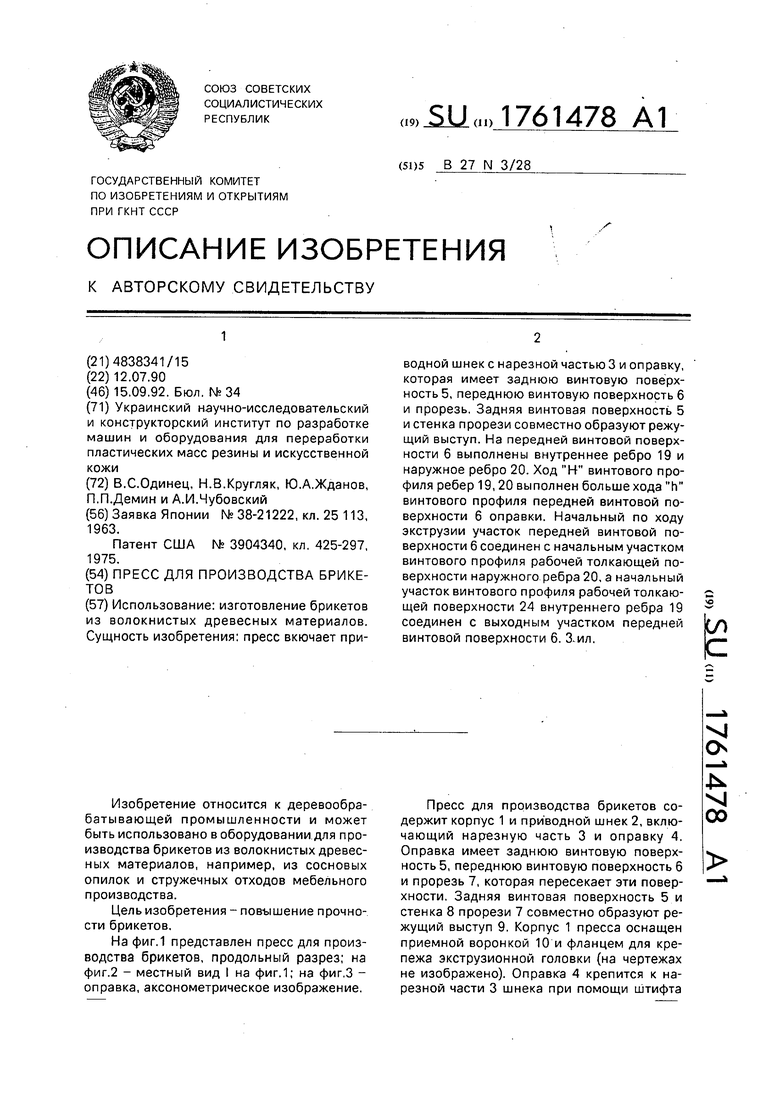

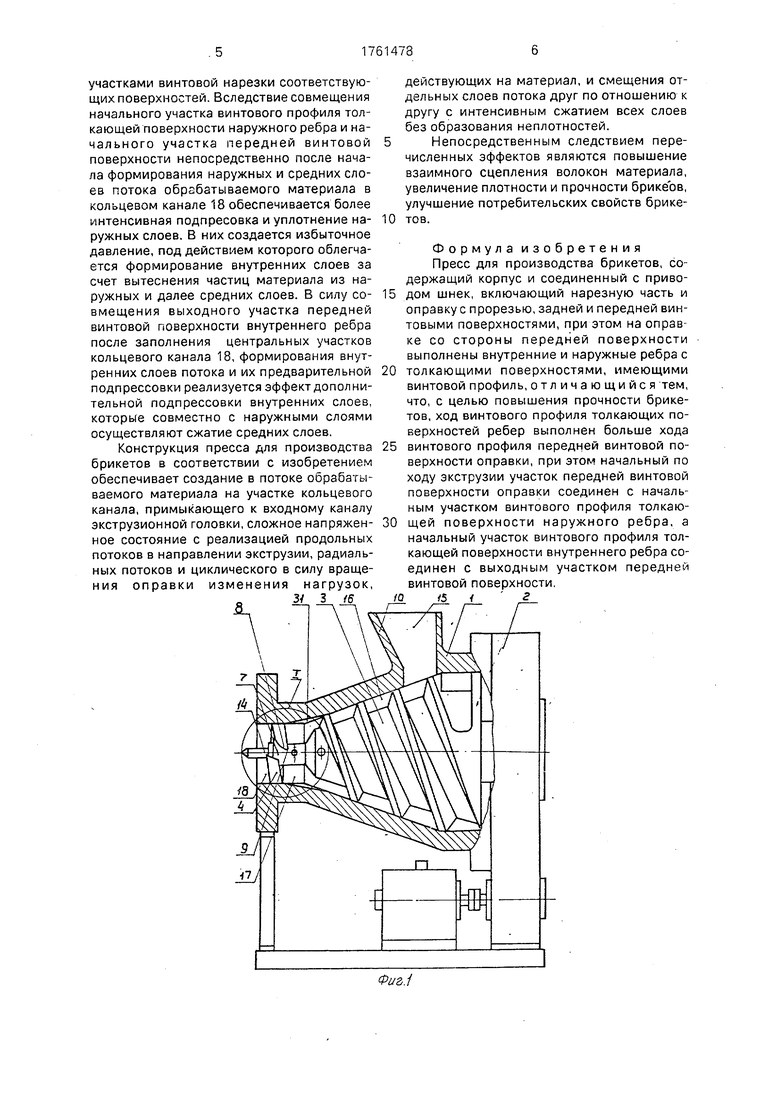

На фиг.1 представлен пресс для производства брикетов, продольный разрез; на фиг.2 - местный вид I на фиг.1; на фиг.З - оправка, аксонометрическое изображение.

Пресс для производства брикетов содержит корпус 1 и приводной шнек 2, включающий нарезную часть 3 и оправку 4. Оправка имеет заднюю винтовую поверхность 5, переднюю винтовую поверхность 6 и прорезь 7, которая пересекает эти поверхности. Задняя винтовая поверхность 5 и стенка 8 прорези 7 совместно образуют режущий выступ 9. Корпус 1 пресса оснащен приемной воронкой 10 и фланцем для крепежа экструзионной головки (на чертежах не изображено). Оправка 4 крепится к нарезной части 3 шнека при помощи штифта

VI ON

Ј XI 00

11, а в полости 12 оправки при помощи штифта 13 установлен палец 14.

Канал пресса включает полость 15 приемной воронки, винтовой канал 16 нарезной части 3 шнека, расположенную между нарезной частью 3 и оправкой 4 кольцевую полость 17, прорезь 7 оправки и кольцевой канал 18, который сообщен с входным каналом экструзионной головки (на чертежах не изображен).

На передней винтовой поверхности 6 (фиг.2 и 3) выполнены внутреннее ребро 19 и наружное ребро 20, имеющие винтовой профиль, т.е. рабочая толкающая поверхность 21, наружная кромка 22 и внутренняя кромка 23 наружного ребра 20, рабочая толкающая поверхность 24, наружная кромка 25 и внутренняя кромка 26 внутреннего ребра 19 также имеют винтовой профиль. Ход винтового профиля Н ребер 19, 20 выполнен больше хода h винтового профиля передней винтовой поверхности 6 оправки 4. При этом начальный по ходу экструзии участок 27 передней винтовой поверхности 6 соединен с начальным участком 28 винтового профиля рабочей толкающей поверхности 21 наружного ребра 20, а начальный участок 29 винтового профиля рабочей толкающей поверхности 24 внутреннего ребра 19 соединен с выходным участком 30 передней винтовой поверхности 6 (начальные и выходные участки соответствуют заходу и выходу соответствующей винтовой нарезки). На внутренней рабочей поверхности корпуса 1 в месте расположения кольцевой полости 17 обычно выполняют продольные пазы 31, предотвращающие прокручивание обрабатываемого материала вместе со шнеком.

При работе пресса для производства брикетов волокнистый материал, преимущественно опилки и стружечные отходы древесины, подаются в полость 18 приемной воронки 10, захватываются нарезной частью 3 шнека, вращающегося от привода 2, и поступают в винтовой канал 16. Перемещаясь в канале 16, материал уплотняется и разогревается под действием тепла, передаваемого от внешних нагревателей (на чертежах не изображены) корпуса 1, а также выделяющегося в самом материале за счет диссипации энергии привода. Разогретый и уплотненный материал поступает в кольцевую полость 17, достигая задней винтовой поверхности 5 оправки 4, вращающейся совместно с нарезной частью шнека. Наличие пазов 31 корпуса 1 обеспечивает поступательное перемещение материала в полости 17 без прокручивания вместе со шнеком, Режущий выступ 9 вращающейся оправки 4

непрерывно отделяет от обрабатываемого материала винтовую полосу, которая через прорезь 7 поступает в кольцевой канал 18 и далее во входной канал экструзионнной головки, при этом наличие пальца 14 обеспечивает образование в брикетах центрального круглого отверстия.

Перемещение материала в кольцевом канале 18 и в каналах экструзионной голо0 вхи, его уплотнение и формование в заготовку брикета осуществляется под действием давления, создаваемого передней винтовой поверхностью 6, рабочей толкающей поверхностью 21 наружного ре5 бра 20 и рабочей толкающей поверхностью 21 наружного ребра 20 и рабочей толкающей поверхностью 24 внутреннего ребра 19, имеющими винтовой профиль. Вследствие расположения прорези 7 со стороны внутренней рабочей поверхности корпуса 1 ма0 териал, выдавливаемый из прорези в кольцевой канал 18 в виде винтовой полосы, первоначально формирует в потоке наружные слои с последующим формированием средних и далее внутренних слоев потока,

5 т.е. заполнение канала 18 происходит с радиальным смещением материала. Поскольку ход винтового профиля Н толкающих поверхностей 24 и 21 ребер 19 и 20 превышает ход h винтового профиля винтовой

0 поверхности, в наружных и внутренних слоях потока возникают большие напряжения сжатия, действующие в направлении экструзии, по сравнению с напряжениями сжатия в средних слоях и на участке

5 расположения кольцевого канала 18 происходит взаимное смещение слоев потока обрабатываемого материала в продольном направлении. Одновременно, при возникновении указанных напряжений в иаруж0 ных и внутренних слоях и преимущественном сжатии этих слоев возникают радиальные напряжения сжатия, передаваемые на средние слои и также уплотняющие их. Наличие в обрабатывае5 мом материале осевых смещений слоев, ра- диальных потоков, направленных от наружных к внутренним слоям, и совместное сжатие всех слоев повышает сцепление частиц- волокнистого материала друг с дру0 гом, исключает создание в материале неплотностей и пустот, повышает плотность и прочность брикета.

Повышению прочности брикетов способствует также предусмотренная изобре5 тением связь начальных участков винтового профиля толкающих поверхностей 24 и 21 ребер 19 и 20 с начальным и выходным участком передней винтовой поверхности, совпадающими с заходными и выходными

участками винтовой нарезки соответствующих поверхностей. Вследствие совмещения начального участка винтового профиля толкающей поверхности наружного ребра и на- чального участка передней винтовой поверхности непосредственно после начала формирования наружных и средних слоев потока обрабатываемого материала в кольцевом канале 18 обеспечивается более интенсивная подпресовка и уплотнение наружных слоев. В них создается избыточное давление, под действием которого облегчается формирование внутренних слоев за счет вытеснения частиц материала из наружных и далее средних слоев. В силу совмещения выходного участка передней винтовой поверхности внутреннего ребра после заполнения центральных участков кольцевого канала 18, формирования внутренних слоев потока и их предварительной подпрессовки реализуется эффект дополнительной подпрессовки внутренних слоев, которые совместно с наружными слоями осуществляют сжатие средних слоев.

Конструкция пресса для производства брикетов в соответствии с изобретением обеспечивает создание в потоке обрабатываемого материала на участке кольцевого канала, примыкающего к входному каналу экструзионной головки, сложное напряженное состояние с реализацией продольных потоков в направлении экструзии, радиальных потоков и циклического в силу вращения оправки изменения нагрузок,

3/ 3 б

действующих на материал, и смещения отдельных слоев потока друг по отношению к другу с интенсивным сжатием всех слоев без образования неплотностей.

Непосредственным следствием перечисленных эффектов являются повышение взаимного сцепления волокон материала, увеличение плотности и прочности брикёов, улучшение потребительских свойств брикетов.

Формула изобретения Пресс для производства брикетов, содержащий корпус и соединенный с приводом шнек, включающий нарезную часть и оправку с прорезью, задней и передней винтовыми поверхностями, при этом на оправке со стороны передней поверхности выполнены внутренние и наружные ребра с

толкающими поверхностями, имеющими винтовой профиль, отличающийся тем, что, с целью повышения прочности брикетов, ход винтового профиля толкающих поверхностей ребер выполнен больше хода

винтового профиля передней винтовой поверхности оправки, при этом начальный по ходу экструзии участок передней винтовой поверхности оправки соединен с начальным участком винтового профиля толкающей поверхности наружного ребра, а начальный участок винтового профиля толкающей поверхности внутреннего ребра соединен с выходным участком передней винтовой поверхности. 15 1 г

I

Ј/

Редактор Н.Соколова

Составитель В.Одинец Техред М.Моргентал

16

Корректор Н.Гунько

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения брикетов и устройство для его осуществления | 1987 |

|

SU1563984A1 |

| Брикетирующий экструзионный пресс | 1989 |

|

SU1691106A1 |

| Способ изготовления пластмассовой трубы большого диаметра и экструзионный инструмент | 1990 |

|

SU1823818A3 |

| СПОСОБ И ЭКСТРУЗИОННОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БАЛОЧНЫХ ЭЛЕМЕНТОВ ЗАКРЫТОГО ПРОФИЛЯ, ГЛАВНЫМ ОБРАЗОМ ТРУБЧАТЫХ БАЛОК, И БАЛОЧНЫЙ ЭЛЕМЕНТ ЗАКРЫТОГО ПРОФИЛЯ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2520463C2 |

| ТЕПЛОМАССООБМЕННЫЙ ЭКСТРУЗИОННЫЙ АППАРАТ | 1998 |

|

RU2160665C2 |

| Устройство для получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790694C1 |

| Способ получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790693C1 |

| АРТИЛЛЕРИЙСКО-СТРЕЛКОВЫЙ КОМПЛЕКС ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ МЕТАНИЯ, СПОСОБЫ МЕТАНИЯ И ЗАКРУЧИВАНИЯ МЕТАЕМОГО ОБЪЕКТА | 2023 |

|

RU2823083C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ | 2011 |

|

RU2556990C2 |

| Способ нанесения ребристого покрытия на длинномерные изделия | 1982 |

|

SU1030862A1 |

Использование: изготовление брикетов из волокнистых древесных материалов. Сущность изобретения: пресс вкючает приводной шнек с нарезной частью 3 и оправку, которая имеет заднюю винтовую поверхность 5, переднюю винтовую поверхность 6 и прорезь. Задняя винтовая поверхность 5 и стенка прорези совместно образуют режущий выступ. На передней винтовой поверхности 6 выполнены внутреннее ребро 19 и наружное ребро 20. Ход Н винтового профиля ребер 19,20 выполнен больше хода h винтового профиля передней винтовой поверхности 6 оправки. Начальный по ходу экструзии участок передней винтовой поверхности 6 соединен с начальным участком винтового профиля рабочей толкающей поверхности наружного ребра 20, а начальный участок винтового профиля рабочей толкающей поверхности 24 внутреннего ребра 19 соединен с выходным участком передней винтовой поверхности 6. З.ил. сл с

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Патент США № 3904340, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

Авторы

Даты

1992-09-15—Публикация

1990-06-12—Подача