Фие.1 8

Изобретение относится к оборудованию для производства изделий экструзион- ным способом и может быть применено при изготовлении брикетов из древесных и волокнистых материалов.

Цель изобретения - обеспечение безопасности работы и повышение качества брикетов.

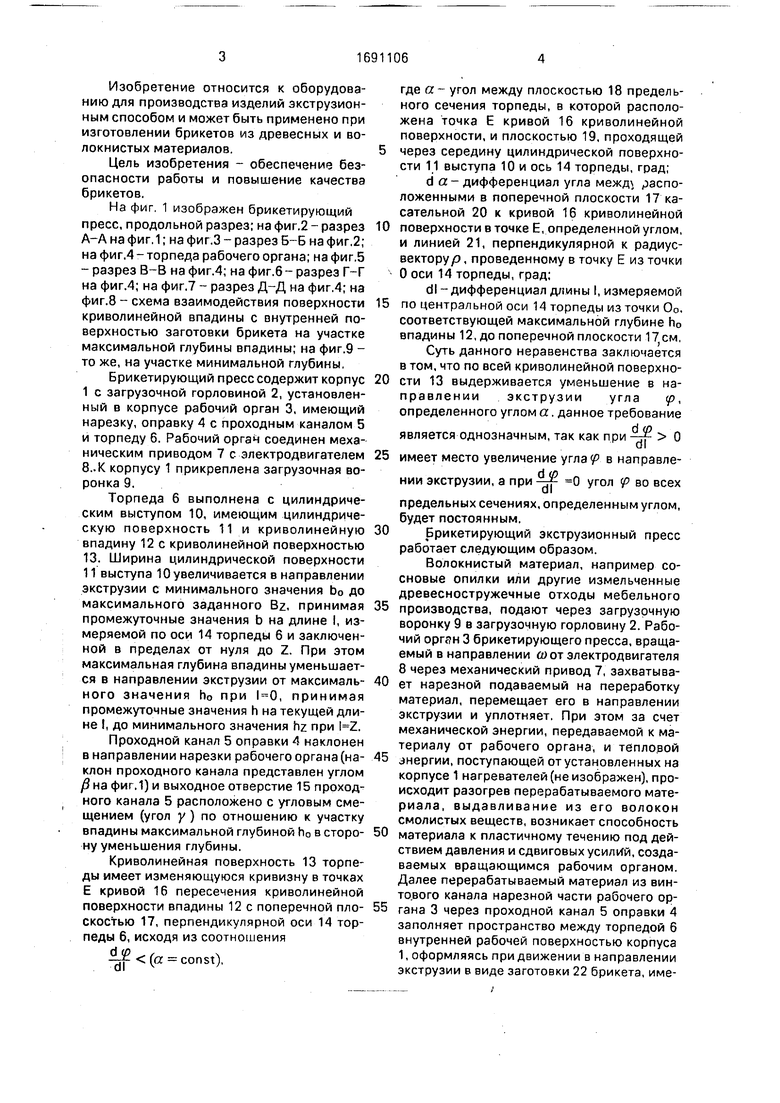

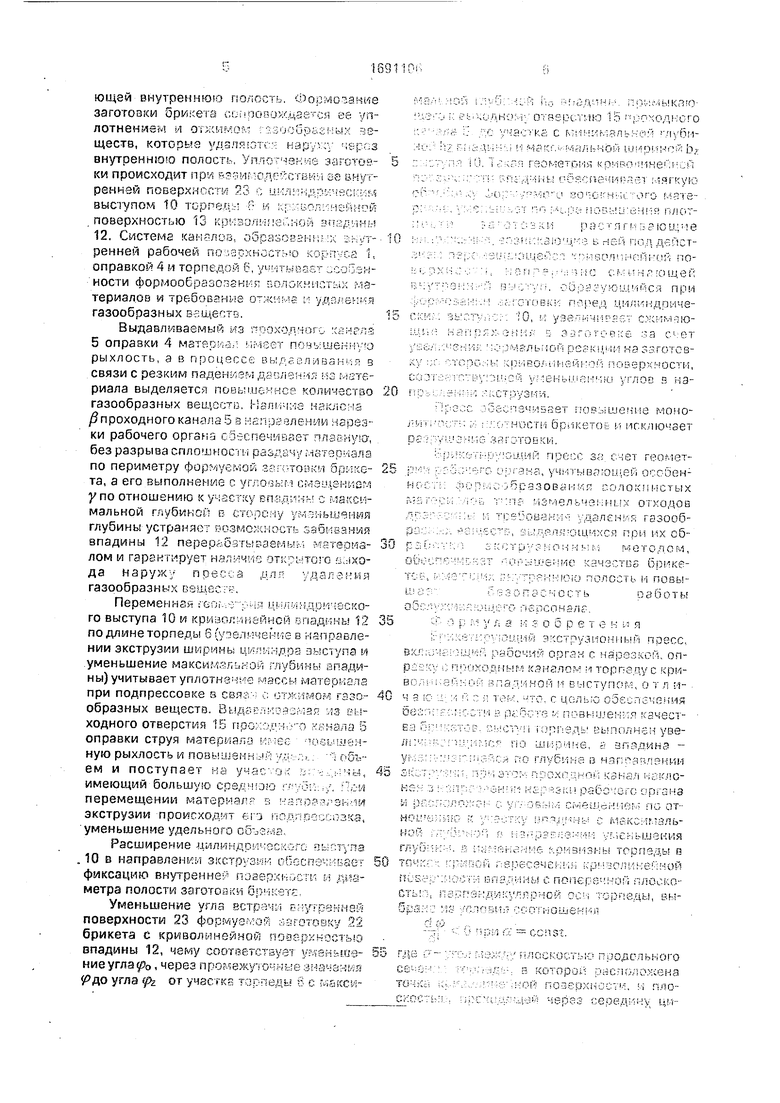

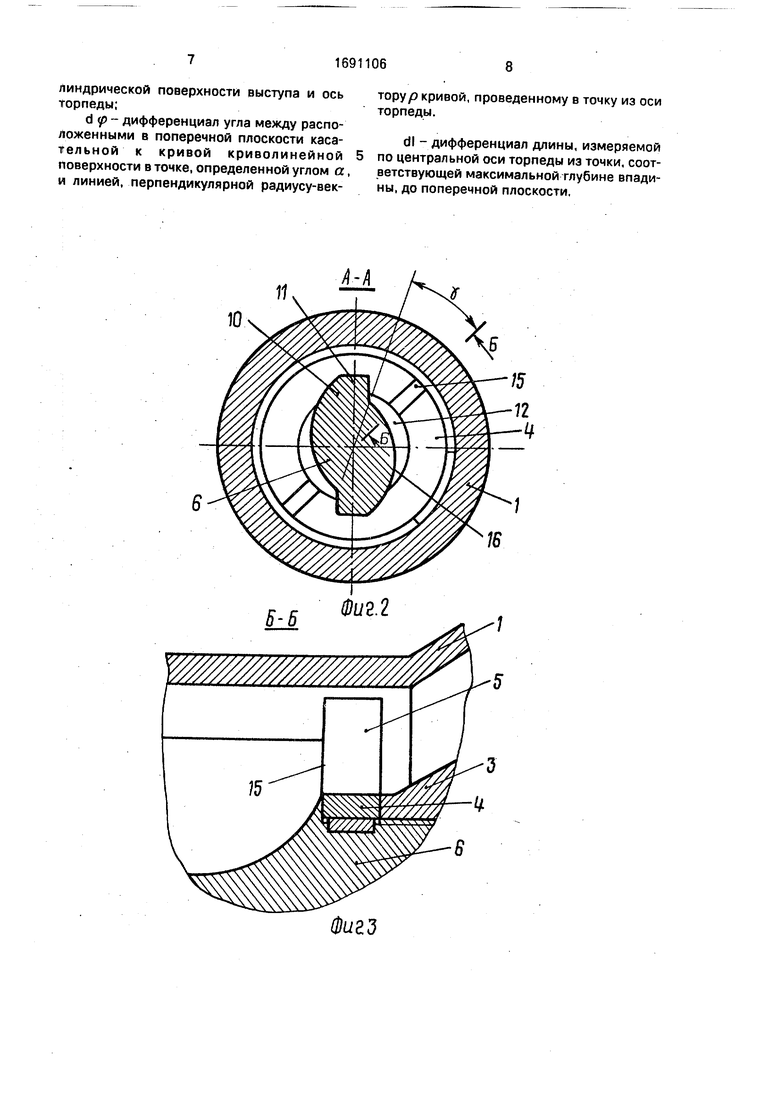

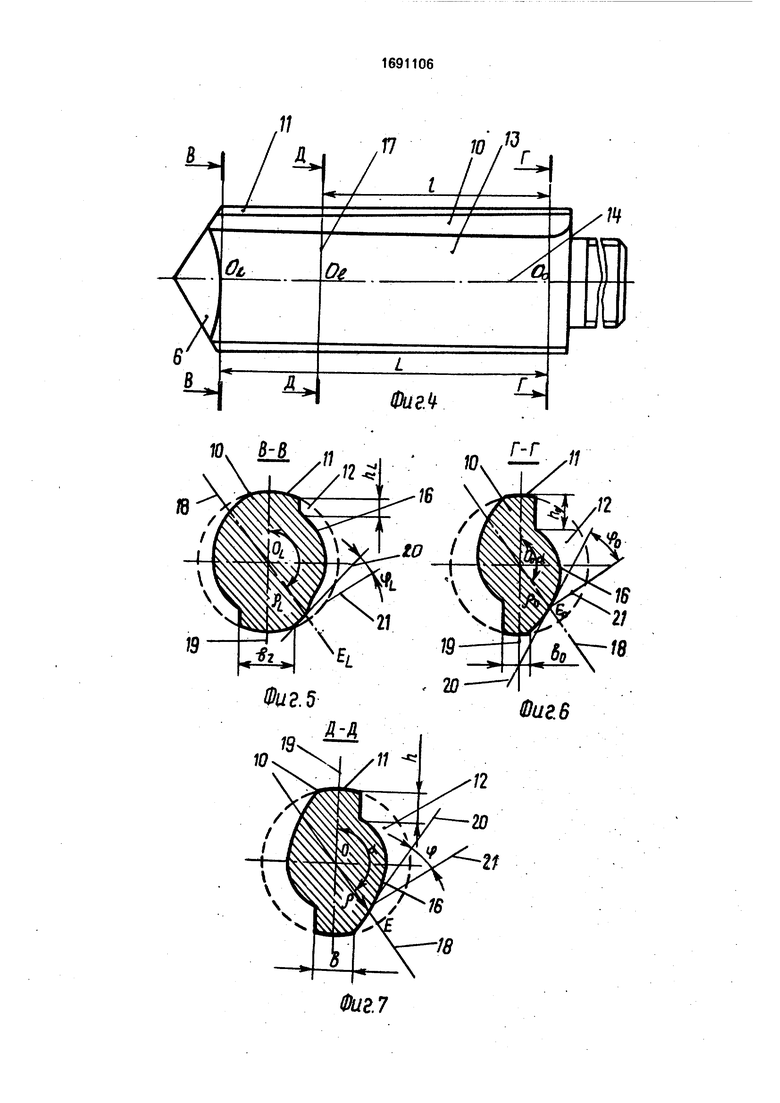

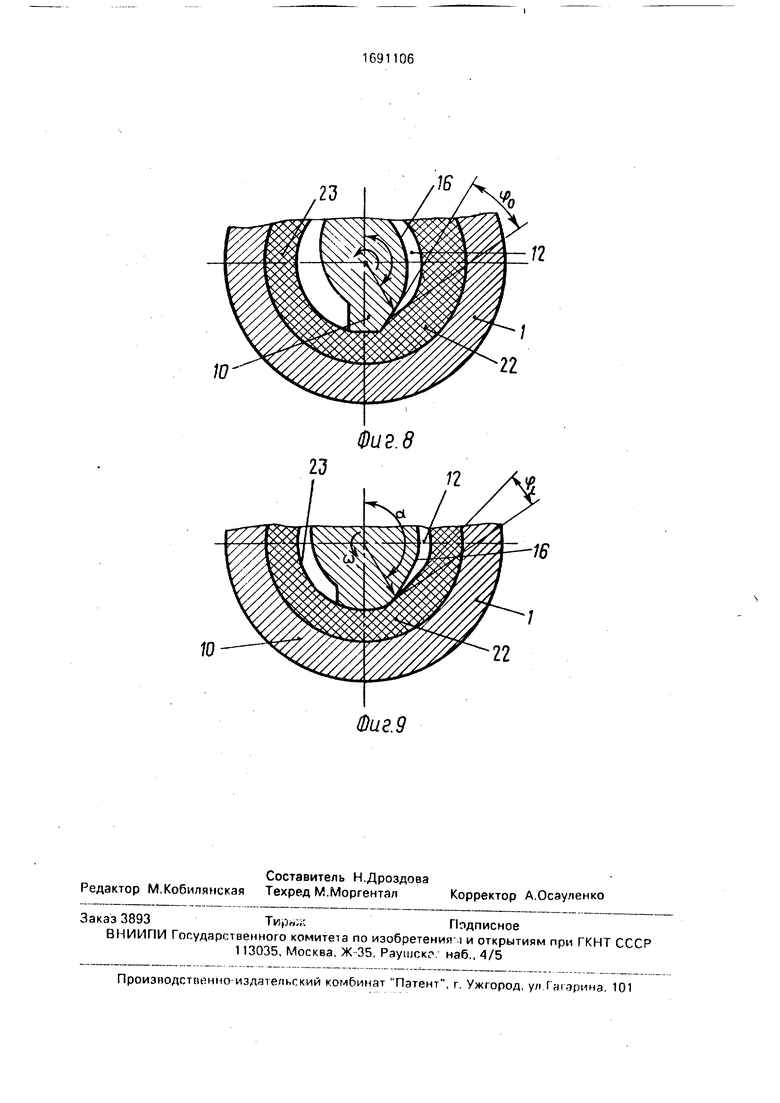

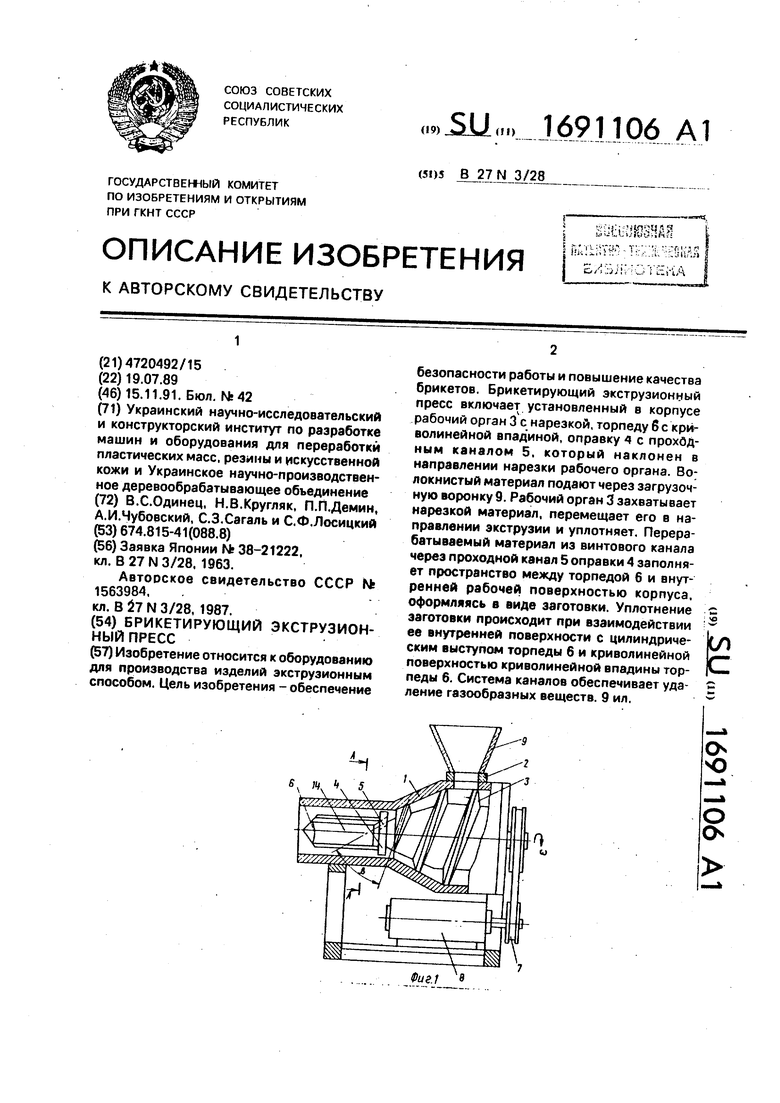

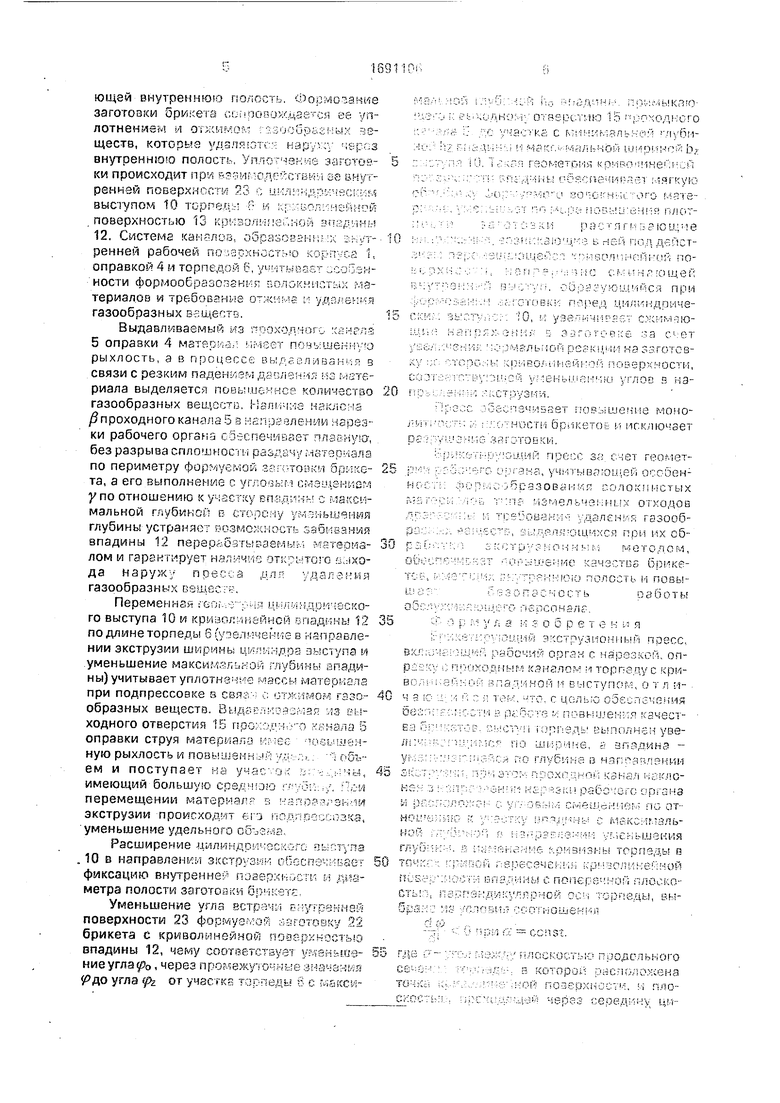

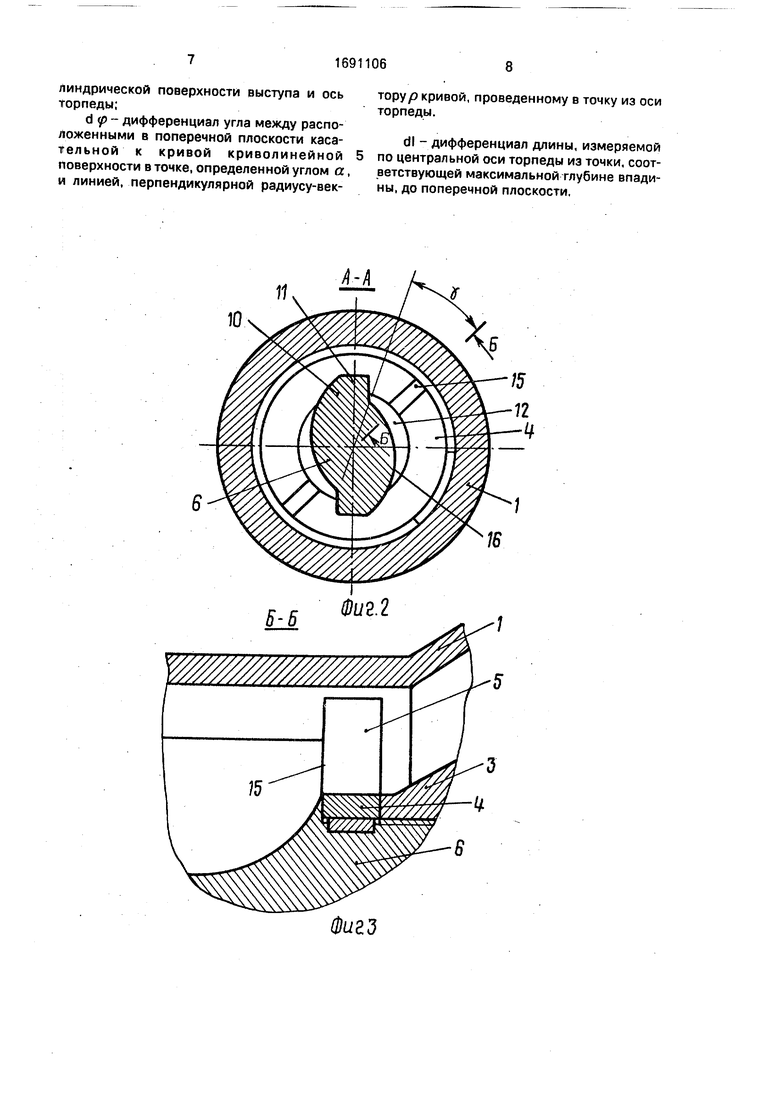

На фиг. 1 изображен брикетирующий пресс, продольной разрез; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - разрез Б- Б на фиг,2; на фиг.4 - торпеда рабочего органа; на фиг.5 - разрез В-В на фиг.4; на фиг.б - разрез Г-Г на фиг.4; на фиг.7 - разрез Д-Д на фиг.4; на фиг.8 - схема взаимодействия поверхности криволинейной впадины с внутренней поверхностью заготовки брикета на участке максимальной глубины впадины; на фиг.9 - то же, на участке минимальной глубины,

Брикетирующий пресс содержит корпус

Iс загрузочной горловиной 2, установленный в корпусе рабочий орган 3, имеющий нарезку, оправку 4 с проходным каналом 5 и торпеду 6. Рабочий орган соединен механическим приводом 7 с электродвигателем 8..К корпусу 1 прикреплена загрузочная воронка 9.

Торпеда 6 выполнена с цилиндрическим выступом 10, имеющим цилиндрическую поверхность 11 и криволинейную впадину 12 с криволинейной поверхностью 13. Ширина цилиндрической поверхности

IIвыступа 10 увеличивается в направлении экструзии с минимального значения Ь0 до максимального заданного Bz, принимая промежуточные значения b на длине I, измеряемой по оси 14 торпеды 6 и заключенной в пределах от нуля до Z. При этом максимальная глубина впадины уменьшается в направлении экструзии от максимального значения ho при , принимая промежуточные значения h на текущей длине I, до минимального значения hz при .

Проходной канал 5 оправки 4 наклонен в направлении нарезки рабочего органа (наклон проходного канала представлен углом / на фиг.1) и выходное отверстие 15 проходного канала 5 расположено с угловым смещением (угол у ) по отношению к участку впадины максимальной глубиной h0 в сторону уменьшения глубины.

Криволинейная поверхность 13 торпеды имеет изменяющуюся кривизну в точках Е кривой 16 пересечения криволинейной поверхности впадины 12 с поперечной плоскостью 17, перпендикулярной оси 14 торпеды 6, исходя из соотношения

(a const),

где а- угол между плоскостью 18 предельного сечения торпеды, в которой расположена точка Е кривой 16 криволинейной поверхности, и плоскостью 19, проходящей

через середину цилиндрической поверхности 11 выступа 10 и ось 14 торпеды, град;

d a-дифференциал угла межд расположенными в поперечной плоскости 17 касательной 20 к кривой 16 криволинейной

поверхности в точке Е, определенной углом, и линией 21, перпендикулярной к радиус- вектору р , проведенному в точку Е из точки О оси 14 торпеды, град;

dl -дифференциал длины I, измеряемой

по центральной оси 14 торпеды из точки 00.

соответствующей максимальной глубине Н0

впадины 12, до поперечной плоскости ,

Суть данного неравенства заключается

в том, что по всей криволинейной поверхности 13 выдерживается уменьшение в направлении экструзии угла р, определенного углом a. данное требование

d Ф является однозначным, так как при -jf- О

имеет место увеличение углар в направлении экструзии, а при

dl

О угол Р во всех

предельных сечениях, определенным углом, будет постоянным.

Брикетирующий экструзионный пресс работает следующим образом.

Волокнистый материал, например сосновые опилки или другие измельченные древесностружечные отходы мебельного

производства, подают через загрузочную воронку 9 в загрузочную горловину 2. Рабочий оргян 3 брикетирующего пресса, вращаемый в направлении со от электродвигателя 8 через механический привод 7, захватывает нарезной подаваемый на переработку материал, перемещает его в направлении экструзии и уплотняет. При этом за счет механической энергии, передаваемой к материалу от рабочего органа, и теплорой

энергии, поступающей от установленных на корпусе 1 нагревателей (не изображен), происходит разогрев перерабатываемого материала, выдавливание из его волокон смолистых веществ, возникает способность

материала к пластичному течению под действием давления и сдвиговых усилия, создаваемых вращающимся рабочим органом. Далее перерабатываемый материал из винтового канала нарезной части рабочего органа 3 через проходной канал 5 оправки 4 заполняет пространство между торпедой 6 внутренней рабочей поверхностью корпуса 1, оформляясь придвижении в направлении экструзии в виде заготовки 22 брикета, имеющей-внутреннюю полость. Формочанме м заготовки брикета сопровождаете ее уп- : .; лотнением и отжимом; : зосир&гных зе- ;.- ществ, которые удаляются нзрух:у

внутреннюю полость, Уплотчзн е за готов- 5 ;: ки происходит при 5.ммодоЈетвЕгл Ј8 в нут- ;т ренней поверхности 23 с цилиндрический с выступом 10 торпедiri -Г- и ;ф:.вол чейН й р: поверхностью 13 крнзолн;:ей;-юй -зпзд ны;:

12. Система каналов, образовйнкпх анут-Ю :- ренней рабочей по зрхностью корпуса 1, v оправкой 4 и торпедой 6, учитывает ссооэн- ; ности формообразования волокнистых ма- в териадов и требование отжиме удзяенияугазообразных веществ.15 с.;:

Выдавливаемый из пооходмого :СЙНРЛЗщ

5 оправки 4 материал имеет повышенную yt рыхлость, а в процессе выдавливания ви

связи с резким падением давления ;з мате- ее риала выделяется повышенное количество 20 m газообразных веществ. Наличие наклона Зпроходного канала 5 з направлении нарез- л ки рабочего органа обеспечивает плавную, р; без разрыва сплошности раздачу материала по периметру формуемой заготовки брике- 25 р; та, а его выполнение с углозыгл смещениеми;

у по отношению к учзспсу впадины с «лакеи- г-;- мальной глубиной в сторону уменьшения /и глубины устраняет возможность забиванияР-:

впадины 12 перерабатываемы -/ мйтеома- 30 р- лом и гарантирует наличие открытого e;:ixo- да наружу пресса ,цлл удаления газообразных вещееГР.

Переменная гео учя ци/п/тдомчееко- го выступа 10 и крмволмнзйкой впадины 12 по длине торпеды 6 (узелмченке в направлении экструзии ширины цилиндра эыступа и уменьшение максимальной глубины впадины) учитывает уплотнение массы материала при подпрессовке в связ--; с; отжимом газообразных веществ. Выдгел оззмзя :, выходного отверстия 15 проход : оправки струя материала игчег ную рыхлость и повышенный у,/ ем и поступает на учас ок ;:--:.,, 45 имеющий большую среднюю г перемещении материал s н экструзии происходит бгэ гюдлаессозкз, уменьшение удельного объема,

Расширение -цилиндрического яыптупз 10 в направлении экструзии обеспечивает 50 тс фиксацию внутренней поверхности и диаметра полости заготоаки ,

Уменьшение угла встрзчи Енугреннай поверхности 23 формуемой азготоэку 22 брикета с криволинейной поверхностью впадины 12, чему соответствует у зньше- 55 ниеуглэ§9о, через промежуточные значения до угла ipz от участка торпеду 6 с КЙКСУГ

.:Ь .. По ::Ч;йД Н :. П1.:мь КЛЮsO.AHOM- отверстию 15 роходного чс учао ка с инкмяльнам г;|убмi l-l :: ; Н Mc iV-.-Т ЛЙЛЫ-ЮЙ LUHOMHOi : b/

). геометрия кпиво ЖнеОг сй 1:-мс д:-н ы пбаспечивает мягкую

УСУ V-;- -МО U ВО ЮГН1-;С ; ОГО

::. -г, ;.4.pi-: плог- 5: о т ;. ; я н р а с т я г н г а ю щ е ;-у 3 u:: .5iO iJ e в ней подденет- : :6L;i;jDLus c: : ч-шолпнойг . по- , :-; пп р .::: ч на ci M -TH, гощеГ:

:-:М Эг: С-.-у:. C-GpiK- УЮЩИЙСЯ ПрИ

;-. .::t.; OTOBKK перед ц -1Л идр1 1че- у/;с:-: ;0, и узе-ичи яет p;; :-oH:iP 5 здгогоа;;е за с1:ет ;-: ч.;-;;мальмой реркц --: на заготов- С;-;ь; ;ч|; Иво.г-1 |Нейком поверхности, умены-че ю углов в нз , /иСТОУЗИИ.

обйспзчизает повышеь ие моно- : ;:.г:сг: ности брикетой и исключает

:Ј ЯйГЭТОЕКИ.

т;- ру:ощмй пресс за счет геомет- ;:i 0 органа, учитывающей особен1 П;-. о ; б р з з о в а н и я с о л о к п и с ты х

. .Г,с- Н5МеЛЬЧе1-:Н1 Х ОТХОДОВ

-: и л:51ЮБаки удаления газооб- ЩЈСГЈ, аьгделя ощихся при их обо и С Т р у ; О Н Н Ы f-.i М е Т О Д. С М ,

:.г ,;ше:- ие качества брике- л -1;-; полость i i гювы- г взопасчостьо а б о т ы

к;чцего П Зрсонэлр. м у г-, з i-t. о б р е т е к ; я Ч-:ру;оин-1й зкструзнонный пресс, ;; ч рабочий орган с нарезкой, оп- .ходным каналом и торпеду с кри- впадиной н выступом, о т л м- . с л тек. что, с целью обеспечения сти в рг.: х-те .v; повышения качест- Р. горпедь1 еыполчен уве- имсг по ширине, а зпздинз - шачсй по глубине в направлении п;)чэтог-:: прохпдной канал нвклс /ен- рйбСЧОГС ОрГЗНЗ

Nr-i-: с уг.; смешенпег-.-; по от- ,;т;-:у с мйксигшльiO: f; ;3 p : ;:e:- MM УГ СКьШеНИЯ

1-;-; :в -;а-;Иб кривизны торпеды в пой пересечен -;}-; ;-;р -:чрлнке ;ной гн впадины с поперечно ; плоско- зндикулярной оси торпеды, вы ЛПВИ:; ССОТНОшеНИЛ

г : ;; /: плоскостью продельного :лг:;Д-;: н которой расположена

/. , nOSepXHOCTM, Н ПЛО:Сгс1:.у; -4йй через середину; цмлиндрической поверхности выступа и ось торпеды;

d p - дифференциал угла между расположенными в поперечной плоскости касательной к кривой криволинейной поверхности в точке, определенной углом а, и линией, перпендикулярной радиусу-вектору р кривой, проведенному в точку из оси торпеды.

dl - дифференциал длины, измеряемой по центральной оси торпеды из точки, соответствующей максимальной глубине впадины, до поперечной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения брикетов и устройство для его осуществления | 1987 |

|

SU1563984A1 |

| Пресс для производства брикетов | 1990 |

|

SU1761478A1 |

| Способ производства брикетов и устройство для его осуществления | 1988 |

|

SU1604618A1 |

| Экструзионная головка для переработки термопластов | 1981 |

|

SU954248A1 |

| Экструзионная головка для переработки термопластов | 1974 |

|

SU476178A1 |

| Червячный пресс для переработки пластмасс | 1985 |

|

SU1337279A1 |

| Валковый пресс для брикетирования сыпучих материалов | 1987 |

|

SU1433832A1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203181C2 |

| Способ изготовления толстостенных бесшовных жестких профильных изделий из неориентированных полукристаллических термопластичных полимеров и устройство для его осуществления | 1986 |

|

SU1391935A1 |

| ЭКСТРУДЕР | 2001 |

|

RU2179111C1 |

Изобретение относится к оборудованию для производства изделий экструзионным способом. Цель изобретения - обеспечение безопасности работы и повышение качества брикетов. Брикетирующий экструзионный пресс включает установленный в корпусе рабочий орган 3 с нарезкой, торпеду б с криволинейной впадиной, оправку 4 с проходным каналом 5, который наклонен в направлении нарезки рабочего органа. Во; локнистый материал подают через загрузочную воронку 9. Рабочий орган 3 захватывает нарезкой материал, перемещает его в направлении экструзии и уплотняет. Перерабатываемый материал из винтового канала через проходной канал 5 оправки 4 заполняет пространство между торпедой 6 и внутренней рабочей поверхностью корпуса, оформляясь в виде заготовки. Уплотнение заготовки происходит при взаимодействии ее внутренней поверхности с цилиндрическим выступом торпеды б и криволинейной поверхностью криволинейной впадины торпеды 6. Система каналов обеспечивает удаление газообразных веществ. 9 ил. Ё

11

10

Фигз

15

v tJL

ю

Фиг.5

ю

ю

Фиг.7

Щ

w

Фиг. 6

,23

/022

Фиг. 8

v

22

Фиг. 9

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Способ получения брикетов и устройство для его осуществления | 1987 |

|

SU1563984A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-11-15—Публикация

1989-07-19—Подача