Изобретение относится к переработке полимеров и изготовлению из них труб большого диаметра.

Цель изобретения - повышение качества труб и снижение их веса.

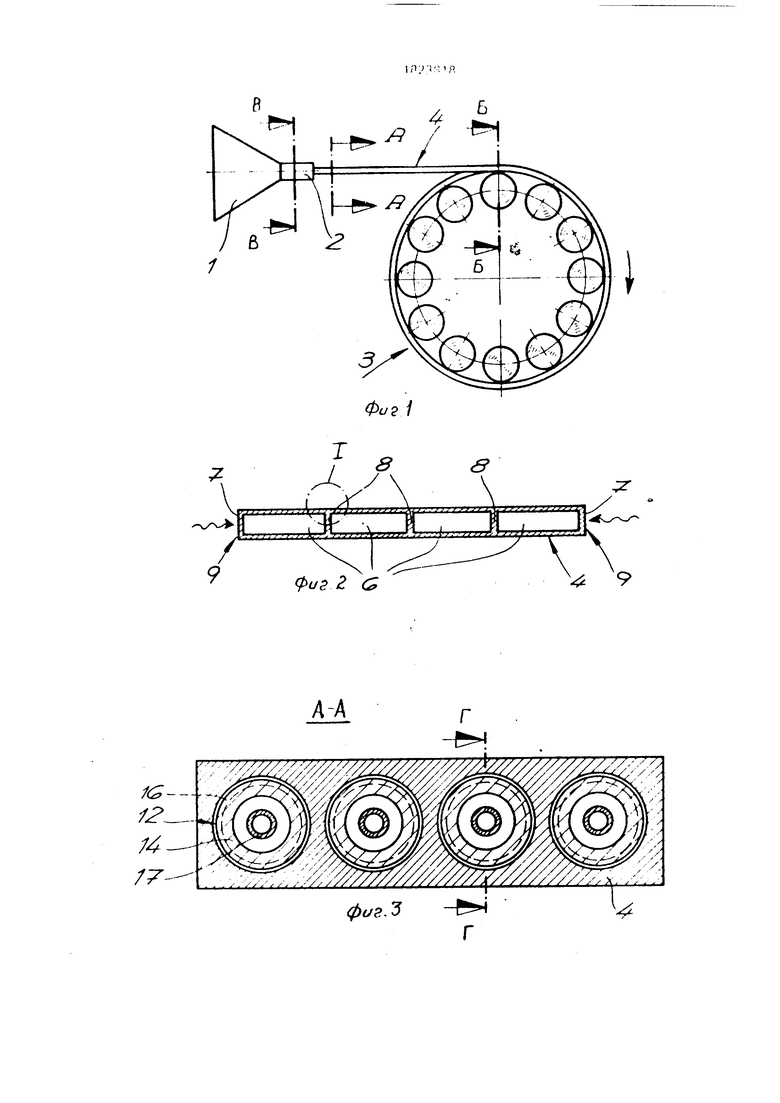

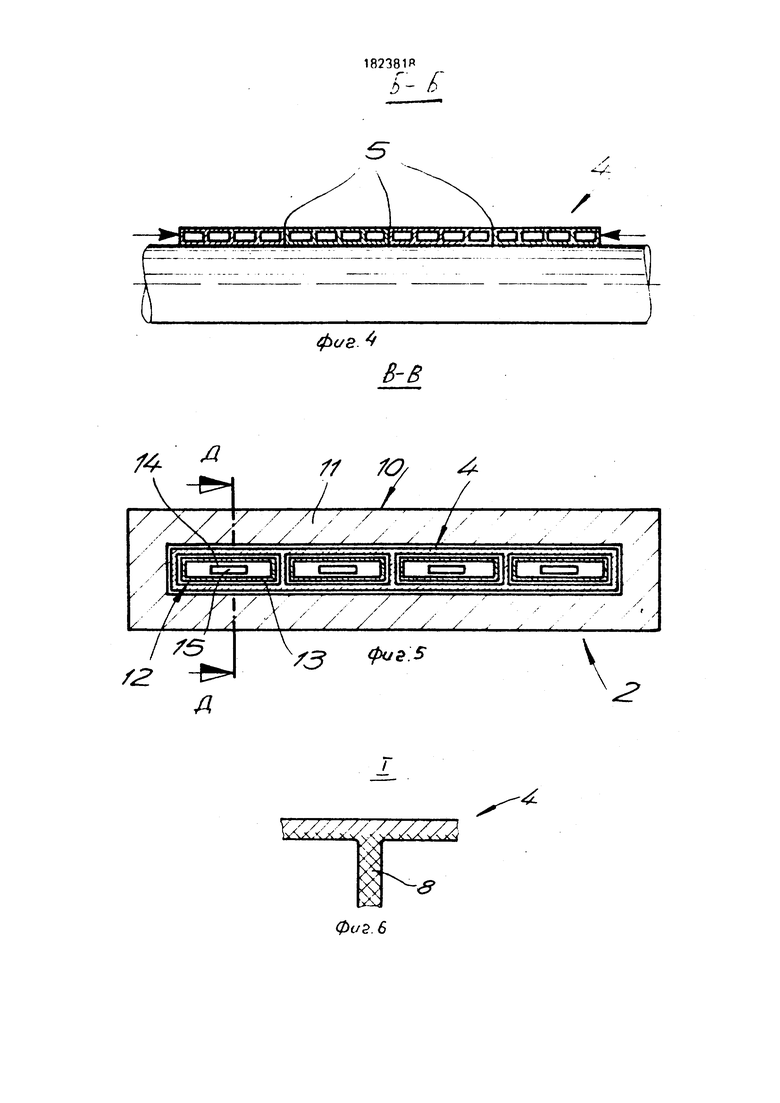

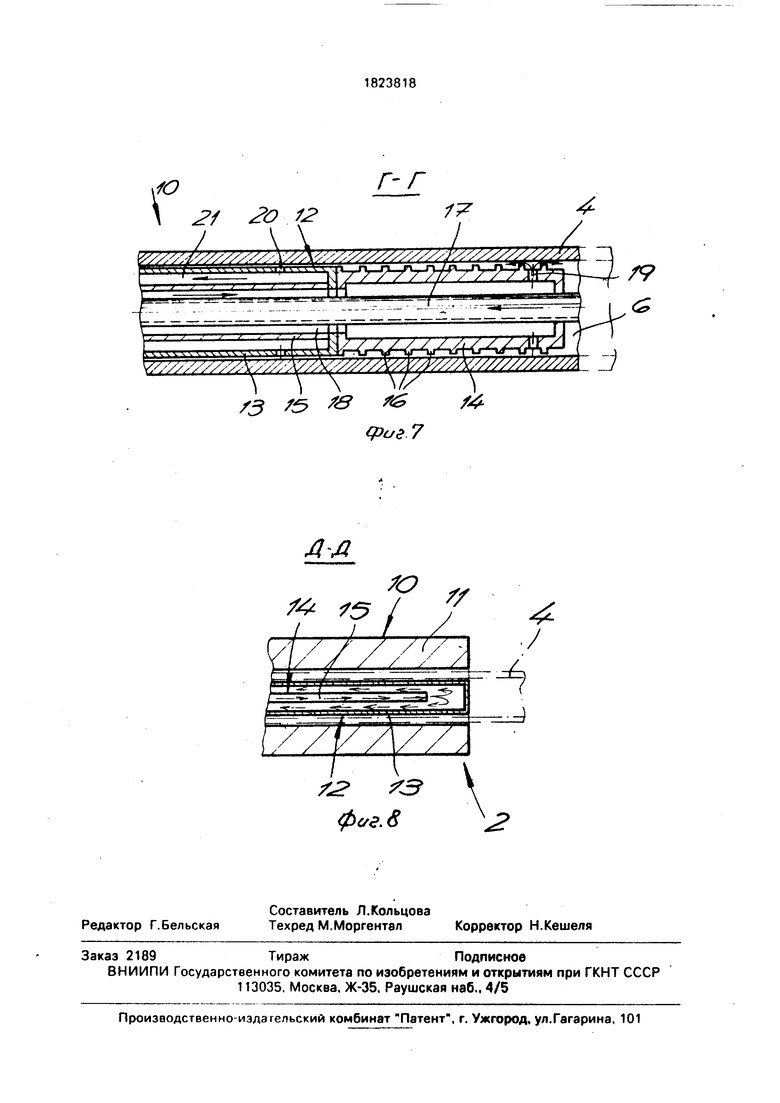

На фиг.1 показан общий вид экструзи- онной установки для осуществления способа; на фиг.2 - сечение экструдируемого профиля; на фиг.6 - узел I фиг.2; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - разрез В-В фиг.1; на фиг,8 - разрез Д-Д фиг. 5; на фиг.З - вариант выполнения экструзионного инструмента согласно сечению А-А фиг, 1; фиг.7 - разрез Г-Г фиг.З.

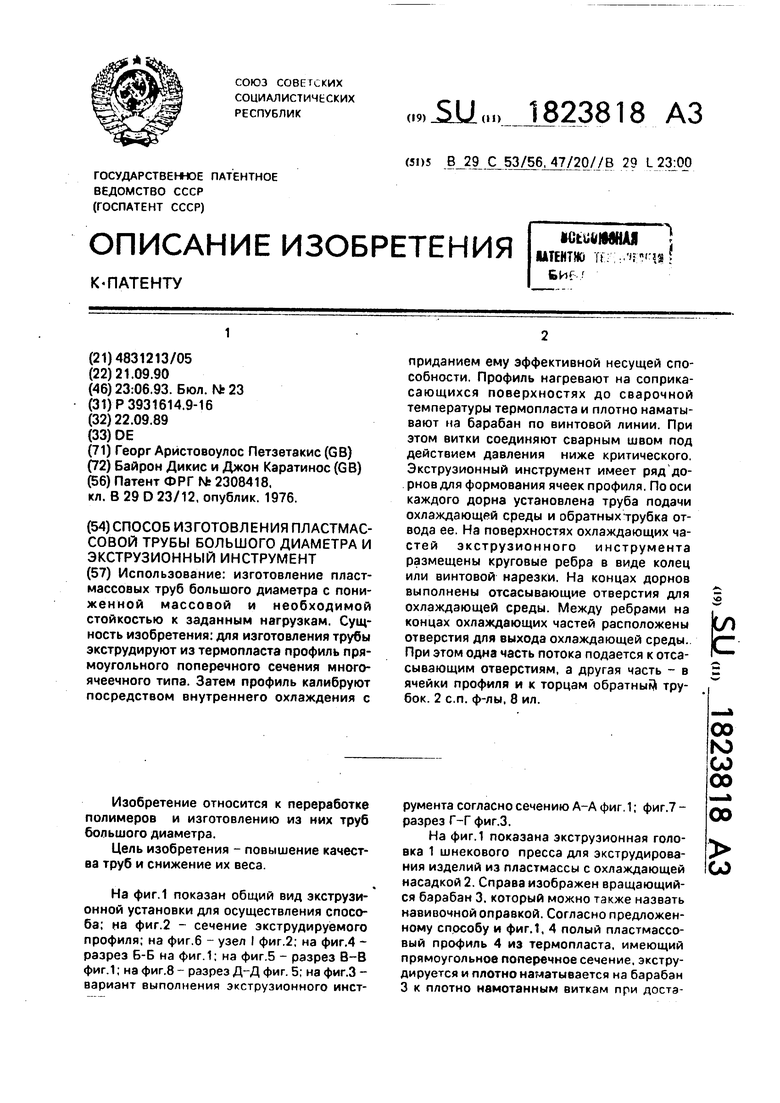

На фиг.1 показана экструзионная головка 1 шнекового пресса для экструдирова- ния изделий из пластмассы с охлаждающей насадкой 2. Справа изображен вращающийся барабан 3, который можно также назвать навивочной оправкой. Согласно предложенному способу и фиг.1, 4 полый пластмассовый профиль 4 из термопласта, имеющий прямоугольное поперечное сечение, экстру- дируется и плотно наматывается на барабан 3 к плотно намотанным виткам при достэ00

ю со

00 00

со

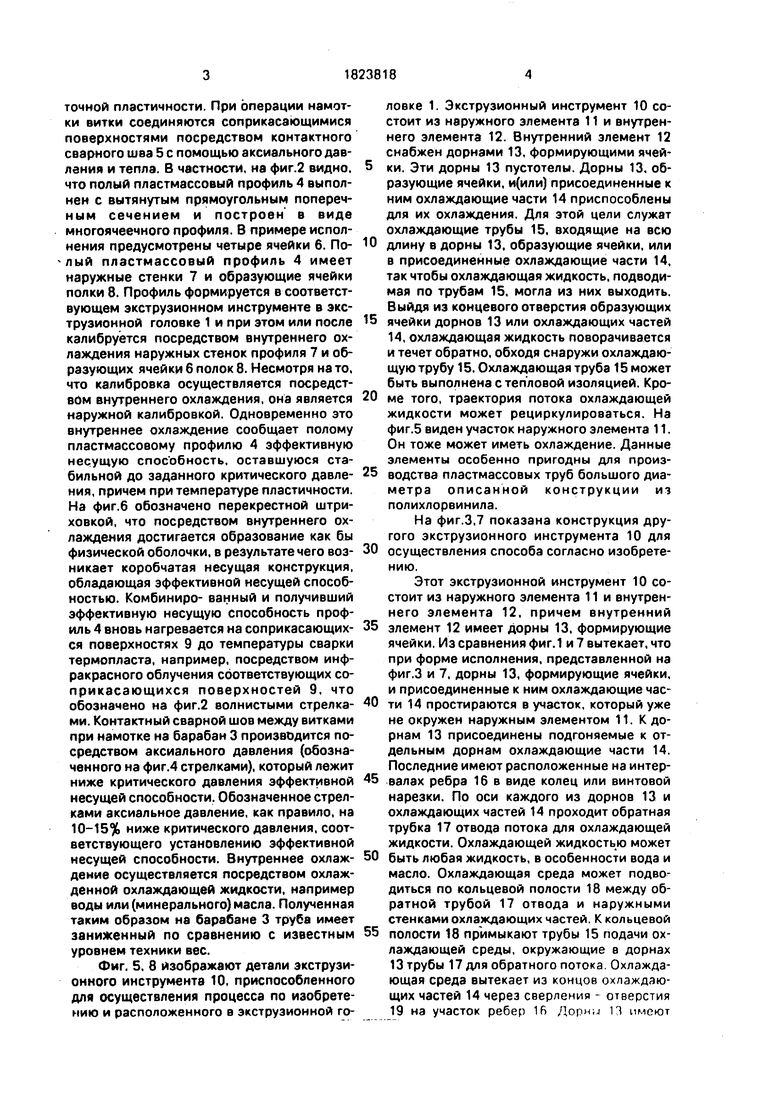

точной пластичности. При операции намотки витки соединяются соприкасающимися поверхностями посредством контактного сварного шва 5 с помощью аксиального давления и тепла. В частности, на фиг.2 видно, что полый пластмассовый профиль 4 выполнен с вытянутым прямоугольным поперечным сечением и построен в виде многоячеечного профиля. В примере исполнения предусмотрены четыре ячейки 6. Полый пластмассовый профиль 4 имеет наружные стенки 7 и образующие ячейки полки 8. Профиль формируется в соответствующем экструзионном инструменте в экструзионной головке 1 и при этом или после калибруется посредством внутреннего охлаждения наружных стенок профиля 7 и образующих ячейки 6 полок 8. Несмотря на то, что калибровка осуществляется посредством внутреннего охлаждения, она является наружной калибровкой. Одновременно это внутреннее охлаждение сообщает полому пластмассовому профилю 4 эффективную несущую способность, оставшуюся стабильной до заданного критического давления, причем при температуре пластичности. На фиг.6 обозначено перекрестной штриховкой, что посредством внутреннего охлаждения достигается образование как бы физической оболочки, в результате чего возникает коробчатая несущая конструкция, обладающая эффективной несущей способностью. Комбиниро- ванный и получивший эффективную несущую способность профиль 4 вновь нагревается на соприкасающихся поверхностях 9 до температуры сварки термопласта, например, посредством инфракрасного облучения соответствующих со- прикасающихся поверхностей 9, что обозначено на фиг.2 волнистыми стрелками. Контактный сварной шов между витками при намотке на барабан 3 производится посредством аксиального давления (обозначенного на фиг.4 стрелками), который лежит ниже критического давления эффективной несущей способности. Обозначенное стрелками аксиальное давление, как правило, на 10-15% ниже критического давления, соответствующего установлению эффективной несущей способности. Внутреннее охлаждение осуществляется посредством охлажденной охлаждающей жидкости, например воды или (минерального) масла. Полученная таким образом на барабане 3 труба имеет заниженный по сравнению с известным уровнем техники вес.

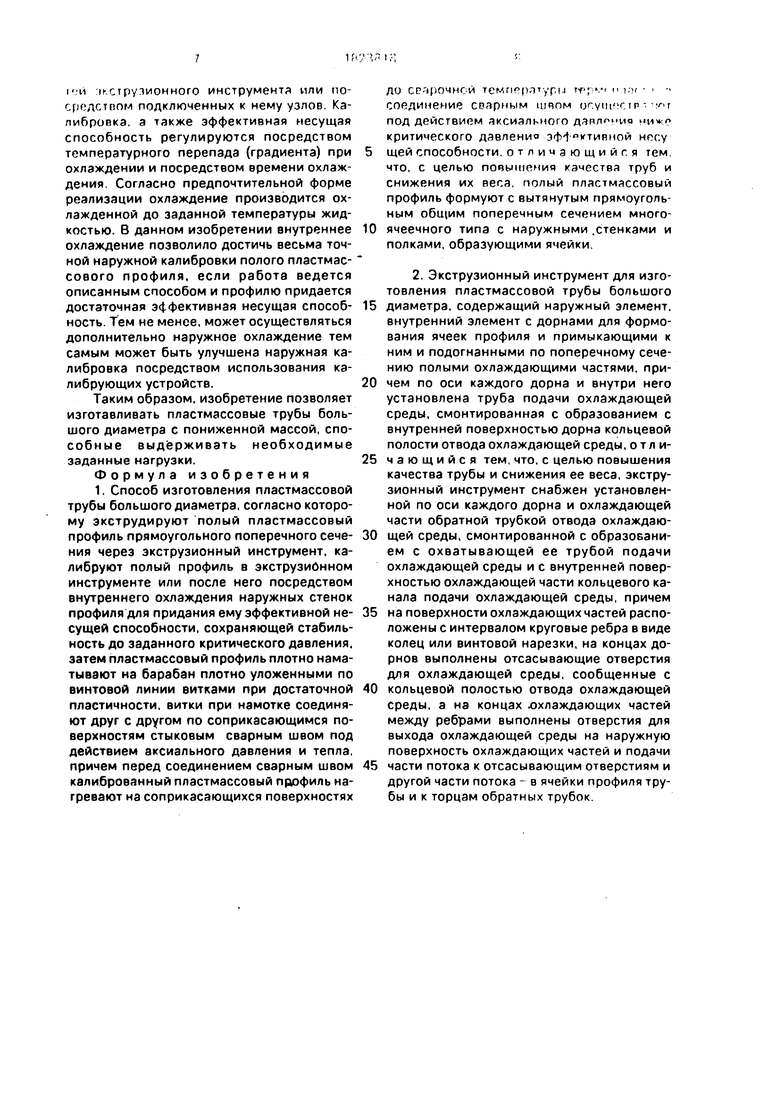

Фиг. 5. 8 изображают детали экструзи- онного инструмента 10, приспособленного для осуществления процесса по изобретению и расположенного в экструзионной головке 1. Экструзионный инструмент 10 состоит из наружного элемента 11 и внутреннего элемента 12. Внутренний элемент 12 снабжен дорнами 13, формирующими ячейки. Эти дорны 13 пустотелы. Дорны 13, образующие ячейки, и(или) присоединенные к ним охлаждающие части 14 приспособлены для их охлаждения. Для этой цели служат охлаждающие трубы 15, входящие на всю

0 длину в дорны 13, образующие ячейки, или в присоединенные охлаждающие части 14, так чтобы охлаждающая жидкость, подводимая по трубам 15, могла из них выходить. Выйдя из концевого отверстия образующих

5 ячейки дорнов 13 или охлаждающих частей 14, охлаждающая жидкость поворачивается и течет обратно, обходя снаружи охлаждающую трубу 15. Охлаждающая труба 15 может быть выполнена с тепловой изоляцией. Кро0 ме того, траектория потока охлаждающей жидкости может рециркулироваться. На фиг.5 виден участок наружного элемента 11. Он тоже может иметь охлаждение. Данные элементы особенно пригодны для произ5 водства пластмассовых труб большого диаметра описанной конструкции иэ полихлорвинила.

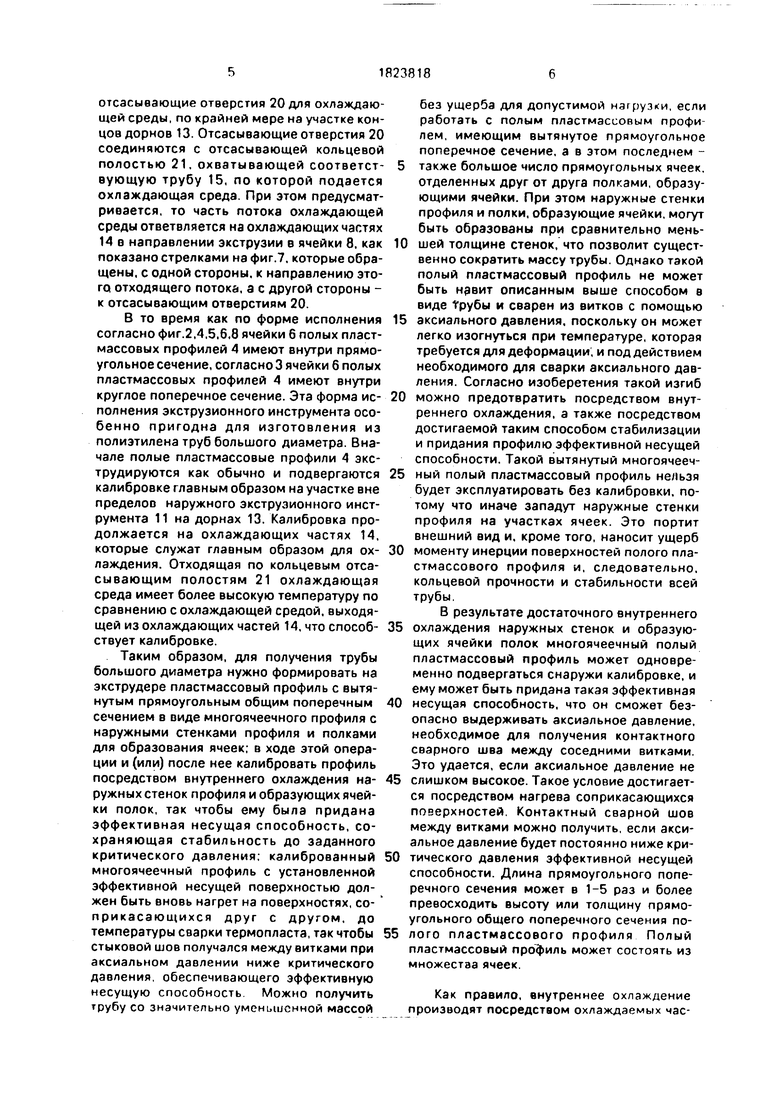

На фиг.3,7 показана конструкция другого экструзионного инструмента 10 для

0 осуществления способа согласно изобретению.

Этот экструзионной инструмент 10 состоит из наружного элемента 11 и внутреннего элемента 12, причем внутренний

5 элемент 12 имеет дорны 13, формирующие ячейки. Из сравнения фиг. 1 и 7 вытекает, что при форме исполнения, представленной на фиг.З и 7, дорны 13, формирующие ячейки, и присоединенные к ним охлаждающие час0 ти 14 простираются в участок, который уже не окружен наружным элементом 11. К до- рнам 13 присоединены подгоняемые к отдельным дорнам охлаждающие части 14. Последние имеют расположенные на интер5 валах ребра 16 в виде колец или винтовой нарезки. По оси каждого из дорнов 13 и охлаждающих частей 14 проходит обратная трубка 17 отвода потока для охлаждающей жидкости. Охлаждающей жидкостью может

0 быть любая жидкость, в особенности вода и масло. Охлаждающая среда может подводиться по кольцевой полости 18 между обратной трубой 17 отвода и наружными стенками охлаждающих частей. К кольцевой

5 полости 18 примыкают трубы 15 подачи охлаждающей среды, окружающие в дорнах 13 трубы 17 для обратного потока. Охлаждающая среда вытекает из концов охлаждающих частей 14 через сверления - отверстия 19 на участок ребер 1R Дорн-j И имеют

отсасывающие отверстия 20 для охлаждающей среды, по крайней мере на участке концов дорнов 13. Отсасывающие отверстия 20 соединяются с отсасывающей кольцевой полостью 21, охватывающей соответствующую трубу 15, по которой подается охлаждающая среда. При этом предусматривается, то часть потока охлаждающей среды ответвляется на охлаждающих частях 14 в направлении экструзии в ячейки 8, как показано стрелками на фиг.7. которые обращены, с одной стороны, к направлению этого отходящего потока, а с другой стороны - к отсасывающим отверстиям 20.

В то время как по форме исполнения согласно фиг.2,4,5,6,8 ячейки б полых пластмассовых профилей 4 имеют внутри прямоугольное сечение, согласно 3 ячейки 6 полых пластмассовых профилей 4 имеют внутри круглое поперечное сечение. Эта форма исполнения экструзионного инструмента особенно пригодна для изготовления из полиэтилена труб большого диаметра. Вначале полые пластмассовые профили 4 экс- трудируются как обычно и подвергаются калибровке главным образом на участке вне пределов наружного экструзионного инструмента 11 на дорнах 13. Калибровка продолжается на охлаждающих частях 14, которые служат главным образом для охлаждения. Отходящая по кольцевым отсасывающим полостям 21 охлаждающая среда имеет более высокую температуру по сравнению с охлаждающей средой, выходящей из охлаждающих частей 14, что способствует калибровке.

Таким образом, для получения трубы большого диаметра нужно формировать на экструдере пластмассовый профиль с вытянутым прямоугольным общим поперечным сечением в виде многоячеечного профиля с наружными стенками профиля и полками для образования ячеек; в ходе этой операции и (или) после нее калибровать профиль посредством внутреннего охлаждения наружных стенок профиля и образующих ячейки полок, так чтобы ему была придана эффективная несущая способность, сохраняющая стабильность до заданного критического давления; калиброванный многоячеечный профиль с установленной эффективной несущей поверхностью должен быть вновь нагрет на поверхностях, соприкасающихся друг с другом, до температуры сварки термопласта, так чтобы стыковой шов получался между витками при аксиальном давлении ниже критического давления, обеспечивающего эффективную несущую способность. Можно получить трубу со значительно уменьшенной массой

без ущерба для допустимой нагрузки, если работать с полым пластмассовым профилем, имеющим вытянутое прямоугольное поперечное сечение, а в этом последнем - 5 также большое число прямоугольных ячеек, отделенных друг от друга полками, образующими ячейки. При этом наружные стенки профиля и полки, образующие ячейки, могут быть образованы при сравнительно мень- 0 шей толщине стенок, что позволит существенно сократить массу трубы. Однако такой полый пластмассовый профиль не может быть навит описанным выше способом в виде Трубы и сварен из витков с помощью

5 аксиального давления, поскольку он может легко изогнуться при температуре, которая требуется для деформации, и под действием необходимого для сварки аксиального давления. Согласно изоберетения такой изгиб

0 можно предотвратить посредством внутреннего охлаждения, а также посредством достигаемой таким способом стабилизации и придания профилю эффективной несущей способности. Такой вытянутый многоячееч5 ный полый пластмассовый профиль нельзя будет эксплуатировать без калибровки, потому что иначе западут наружные стенки профиля на участках ячеек. Это портит внешний вид и. кроме того, наносит ущерб

0 моменту инерции поверхностей полого пластмассового профиля и, следовательно, кольцевой прочности и стабильности всей трубы.

В результате достаточного внутреннего

5 охлаждения наружных стенок и образующих ячейки полок многоячеечный полый пластмассовый профиль может одновременно подвергаться снаружи калибровке, и ему может быть придана такая эффективная

0 несущая способность, что он сможет безопасно выдерживать аксиальное давление, необходимое для получения контактного сварного шва между соседними витками. Это удается, если аксиальное давление не

5 слишком высокое. Такое условие достигается посредством нагрева соприкасающихся поверхностей. Контактный сварной шов между витками можно получить, если аксиальное давление будет постоянно ниже кри0 тического давления эффективной несущей способности. Длина прямоугольного поперечного сечения может в 1-5 раз и более превосходить высоту или толщину прямоугольного общего поперечного сечения по5 лого пластмассового профиля Полый пластмассовый профиль может состоять из множества ячеек.

Как правило, внутреннее охлаждение производят посредством охлаждаемых часi и -(кструзионного инструмента или по- сродстпом подключенных к нему узлов. Калибровка, а также эффективная несущая способность регулируются посредством температурного перепада (градиента) при охлаждении и посредством времени охлаждения. Согласно предпочтительной форме реализации охлаждение производится охлажденной до заданной температуры жидкостью. В данном изобретении внутреннее охлаждение позволило достичь весьма точной наружной калибровки полого пластмассового профиля, если работа ведется описанным способом и профилю придается достаточная эффективная несущая способность. Тем не менее, может осуществляться дополнительно наружное охлаждение тем самым может быть улучшена наружная калибровка посредством использования калибрующих устройств.

Таким образом, изобретение позволяет изготавливать пластмассовые трубы большого диаметра с пониженной массой, спо- собные выдерживать необходимые заданные нагрузки.

Формула изобретения 1. Способ изготовления пластмассовой трубы большого диаметра, согласно которому экструдируют полый пластмассовый профиль прямоугольного поперечного сечения через экструзионный инструмент, калибруют полый профиль в экструзионном инструменте или после него посредством внутреннего охлаждения наружных стенок профиля для придания ему эффективной несущей способности, сохраняющей стабильность до заданного критического давления, затем пластмассовый профиль плотно наматывают на барабан плотно уложенными по винтовой линии витками при достаточной пластичности, витки при намотке соединяют друг с другом по соприкасающимся поверхностям стыковым сварным швом под действием аксиального давления и тепла, причем перед соединением сварным швом калиброванный пластмассовый пдофиль нагревают на соприкасающихся поверхностях

ДО СР фОЧНОЙ температуры vr м i;u

соединение сварным шчпм цг.учс стр под действием аксиального дапло ио критического давления эффективной носу

щей способности, отличающийся тем. что, с целью повышения качества труб и снижения их веса, полый пластмассовый профиль формуют с вытянутым прямоугольным общим поперечным сечением многоячеечного типа с наружными .стенками и полками, образующими ячейки.

2. Экструзионный инструмент для изготовления пластмассовой трубы большого

диаметра, содержащий наружный элемент, внутренний элемент с дорнами для формования ячеек профиля и примыкающими к ним и подогнанными по поперечному сечению полыми охлаждающими частями, причем по оси каждого дорна и внутри него установлена труба подачи охлаждающей среды, смонтированная с образованием с внутренней поверхностью дорна кольцевой полости отвода охлаждающей среды, о т л ичающийся тем, что. с целью повышения качества трубы и снижения ее веса, экструзионный инструмент снабжен установленной по оси каждого дорна и охлаждающей части обратной трубкой отвода охлаждающей среды, смонтированной с образованием с охватывающей ее трубой подачи охлаждающей среды и с внутренней поверхностью охлаждающей части кольцевого канала подачи охлаждающей среды, причем

на поверхности охлаждающих частей расположены с интервалом круговые ребра в виде колец или винтовой нарезки, на концах до- рнов выполнены отсасывающие отверстия для охлаждающей среды, сообщенные с

кольцевой полостью отвода охлаждающей среды, а на концах .охлаждающих частей между ребрами выполнены отверстия для выхода охлаждающей среды на наружную поверхность охлаждающих частей и подачи

части потока к отсасывающим отверстиям и другой части потока - в ячейки профиля трубы и к торцам обратных трубок.

ее

н

Ч

Использование: изготовление пластмассовых труб большого диаметра с пониженной массовой и необходимой стойкостью к заданным нагрузкам. Сущность изобретения: для изготовления трубы экструдируют из термопласта профиль прямоугольного поперечного сечения много- ячеечного типа. Затем профиль калибруют посредством внутреннего охлаждения с приданием ему эффективной несущей способности. Профиль нагревают на соприкасающихся поверхностях до сварочной температуры термопласта и плотно наматывают на барабан по винтовой линии. При этом витки соединяют сварным швом под действием давления ниже критического. Экструзионный инструмент имеет ряд до- рнов для формования ячеек профиля. По оси каждого дорна установлена труба подачи охлаждающей среды и обратных трубка отвода ее. На поверхностях охлаждающих частей экструзионного инструмента размещены круговые ребра в виде колец или винтовой нарезки. На концах дорнов выполнены отсасывающие отверстия для охлаждающей среды. Между ребрами на концах охлаждающих частей расположены отверстия для выхода охлаждающей среды. При этом одна часть потока подается к отсасывающим отверстиям, а другая часть - в ячейки профиля и к торцам обратный трубок. 2 с.п. ф-лы, 8 ил. Ё

I

v

Cb

к

k

к

fc

ч, ч

V

l

x:

b

t

fb

J

Sk

Qu

oo

Ю

r

i

У///Л/7Л:7/у77/Л//Л//У//7/ /////////УУ///

Ж;

V/ /3 /5 ЯЗ Ј

фаг 7

° X/

/ s f/

L

(/7 / / / /f У I/ / / / /

г-л

1

I

Г//У////А

А -4А г т-6-Ч чЖ

у77/Л//Л//У//7/ /////////У

&

Ж;

/4

X/

f/

./

| УСТАНОВКА ДЛЯ ОЧИСТКИ И НЕЙТРАЛИЗАЦИИ ОТЛОЖЕНИЙ В СИСТЕМАХ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 2006 |

|

RU2308418C1 |

| Солесос | 1922 |

|

SU29A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1993-06-23—Публикация

1990-09-21—Подача