Изобретение относится к получению брикетов из волокнистых материалов пу тем их экструзии на червячных прессах и может быть использовано в деревообрабатывающей промышленности, з процессах брикетирования отходов пер- вичной древесины, стружечных и других отходов мебельного производства и т.п.

Цель изобретения - увеличение производительности за счет повышения прочности и плотности брикетов,

На фиг. 1 представлена блок-схема агрегата; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. k разрез В-В на фиг о 2, при положении проходного канала оправки между двумя смежными углами профиля; на фиг. 5 - то же, при положении проходного канала оправки против угла между двумя смежными гранями профиля; на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - разрез Д-Д на фиг. 5; на фиг. 8 - циклограмма работы брикетирующего агрегата при осуществлении способа получения брикетов.

Агрегат для получения брикетов, предназначенный для осуществления способа получения брикетов, включает приемное устройство 1 с отрезным устройством 2, экструзионную головку 3 и червячный пресс k содержащий корпус 5 с конической расточкой 6, переходящей в граненый профильный канал 7. сопряженный с каналом 8 экст- рузионной головки 3. Между углами 9

12профильного канала 7 конической расточки выполнены продольные выемки 13, расположенные на участке корпуса 5, ограниченном входным сечением 14 конической расточки и входным сечение

15канала головки. Продольные выемки

13имеют максимальную глубину в месте

16перехода конической расточки в

$ 0

0

профильный канал 7 и чередуются с углом профиля продолжения конической расточки. Рабочий орган червячного пресса выполнен в виде расположенного соосно корпусу полого червяка 17, имеющего предпочтительно цилиндрическо- коническую геометрию, при этом коническая часть 18 червяка заходит в коническую расточку 6 корпуса, а цилиндрическая часть 19 расположена против загрузочного отверстия пресса и бункера 20. Червяк 17 соединен с редуктором 21 привода вращения 22, снабженного устройством управления - приводом 23.

Соосно полости рабочего органа червячного пресса (фиг. 2 и 7) установлена с возможностью возвратно-поступательного движения штанга 2k, к которой прикреплена оправка 25, имеющая по крайней мере один проходной канал 26. Оправка 25 расположена против продольных выемок 13 и снабжена конусным наконечником 27, угол конуса которого меньше угла ft конуса конической расточки, углы профиля конусного продолжения могут выходить на участок конической расточки корпуса с образованием продольных лазов 28.

Штанга 2k (фиг. 1) соединена с приводом 29 возвратно-поступательного движения, с устройством управления 30 приводом 29 возвратно-поступательного движения. Привод 29 может быть механическим, гидравлическим, электромеханическим и т.п.

Например, при применении механического привода вращение и возвратно- поступательное движение оправки и вращение рабочего органа червячного пресса осуществляют от одного привода (редуктор 21, привод 22, устройство управления приводом 23). При применении гидравлического привода возвратно-поступательное движение оправки и штанги 2k осуществляют п0и помощи

гидроцилиндра 29, связанного с устройством управления 30 обычной конструкции . (например, гидростанцией, содержащей масляный бак, насос, электромагнитные гидропереключатели прямого и обратного хода, соединительну и предохранительную аппаратуру)„ При этом для осуществления способа получения брикетов устройство управления 30 приводом 29 возвратно-поступательного движения может быть связано с оправкой 25 через устройство 31 контроля углового положения оправки (например, электрические контакты, по- очередно замыкаемые при вращении штанги) по отношению к каналу профилного продолжения конической расточки реле счета импульсов 32 и формирователь длительности импульсов 33 обыч- ной конструкции.

В соответствии с изобретением в варианте исполнения для вращения оправки 25 может быть применен привод вращения 3 с редуктором 35, незави- симый от привода вращения 22 червяка и устройство управления 36 приводом вращения 3. Сама оправка 25 имеет входную 37 и выходную 38 винтовые поверхности, а вследствие винтового профиля поверхности 37 на оправке образован режущий выступ 39 (фиг.2).

Аргегат для получения брикетов работает следующим образом.

При пуске агрегата при помощи средств терморегулирования (не изображены) выводят корпус пресса на заданный температурный режим, включают привод вращения червяка 17 и при по- мощи устройства 23 управления приводом вращения червяка устанавливают необходимую пусковую частоту его вращения. Одновременно приводят во вращение штангу 2k и установленную на ней оправку 25 (при наличии независимого привода вращения оправки его включение и установление необходимой частоты вращения производят при помощи устройства управления 36 приводом вращения оправки). В бункер 20 подают перерабатываемый волокнистый материал, который захватывается червяком 17, транспортируется, уплотняется, проходит предварительную механическую и термическую обработку за счёт сдви- га и перемешивания слоев материала в канале червяка, выделения тепла в йассе материала и поступления теплово Энергии от обогреваемого корпуса 5 и

0 0

5 о

0

5

0

5

на выходе червяка формируется в кольцевой поток, перемещающийся в зазоре между внутренней поверхностью корпуса и телом штанги. Продольные пазы 28, переходящие в углы профиля продолжения конической расточки 6, и продольные выемки 13 при этом способствуют перемещению материала в направлении экструзии и препятствуют его пробукСОВКбо

Вращающаяся оправка непрерывно нарезает режущим выступом 39 от кольцевого потока спиральную полосу, которая через проходной канал 26 поступает на формование внутренних слоев профильной заготовки брикета, и отделяет от кольцевого потока внешний слой, которые соединяются в профильном канале 7 конической расточки 6 корпуса и совместно под действием избыточного давления, развиваемого рабочим органом и оправкой, поступают в канал 8 формующей головки 3.

За счет уменьшения (по ходу движения материала в конусном продолжении) высоты продольных выемок 13, имеющих максимальную высоту против оправки и выходящих на стенку профильного канала 7 до канала головки, материал из выемок постепенно переходит в формуемый профиль, что обеспечивает его дополнительное уплотнение.

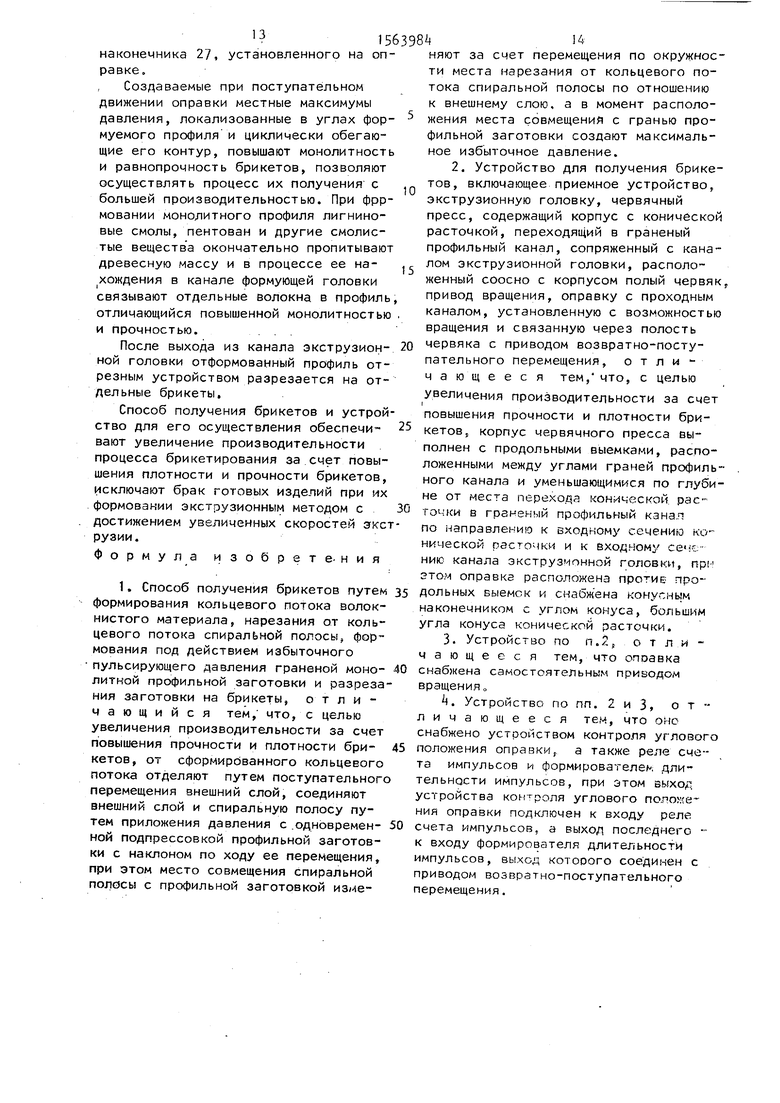

После появления перерабатываемого материала из канала экструзионной головки 3 и стабилизации параметров работы червячного пресса А в пусковом режиме увеличивают частоту вращения червяка и частоту вращения оправки 25 до рабочих значений и включают синхронизованный привод возвратно-поступательного движения оправки 25 (в варианте исполнения агрегата, предусматривающем наличие жесткой , связи между приводом вращения оправки, приводом ее возвратно-поступательного движения и приводом вращения червяка, перечисленные виды движений могут осуществляться одновременно при включении привода вращения червяка или последовательно по мере включения сцепных муфт, не изображенных на чертежах, соединяющих привод вращения оправки и привод ее возвратно-поступательного движения с приводом вращения червяка). Оправка приходит в возвратно-поступательное движение в соответстпп11 с циклограммой, фиг. 8.

на которой цифрами И, 15, 16, 17, Н. обозначены моменты времени, соответствующие поочередному замыканию контактов, расположенных против боковых граней профиля (между углами профиля) а цифрами 12. 18. 19, 11, 12... обозначены моменты времени, соответствующие поочередному замыканию контактов расположенных против углов профиля (фиг. k и 5).

При этом уменьшается сопротивление преодолеваемое червяком, увеличивается его производительность, а часть развиваемого им давления дополнительно используется для прессования профиля, увеличиваются максимальные значения давления, развиваемого оправкой для прессования профиля в его местах, наиболее трудно поддающихся формованию, профиль дополнительно подпрессо- вывается в направлениях, наклоненных от плоскости, нормальной его оси, в сторону его выхода, монолитность профиля повышается и обеспечивается его равнопроч ность и увеличивается скорость выхода заготовки брикета из канала экструзионной головки. Выбор соотношения углов конусности конической

0

5

0

5

реле счета импульсов 32, которое после отсчета необходимого в соответствии с циклограммой работы агрегата количества импульсов выдает команду на формирователь длительности импульсов 33, производит сброс и начинает новый отсчет импульсов. Формирователь длительности импульсов 33 выдает команду на устройство управления 30 приводом 29 возвратно-поступательного движения оправки 25 и в течение заданного времени этот привод осуществляет поступательное движенце оправки 25. Одновременно устройство 31, которое может быть одно- двух- и многопозиционным, выдает команды при совмещении проходного канала 26 оправки 25 с заданным углом формуемого профиля и в соответствии с заданной циклограммой управляет аналогично возвратным движение оправки.

Применение способа получения брикетов показано на примере изготовления брикетов квадратной формы с высотой 75 мм со скруглениями между боковыми гранями, выполненным по радиусу 15 мм.

Базовый червяиный пресс брикетирующего агрегата укомплектован цилиндри

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикетирующий экструзионный пресс | 1989 |

|

SU1691106A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2011 |

|

RU2473410C2 |

| Пресс для производства брикетов | 1990 |

|

SU1761478A1 |

| Устройство для сверления глубоких отверстий | 1982 |

|

SU1093425A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Установка для изготовления керамических заготовок радиодеталей | 1975 |

|

SU716819A1 |

| Устройство для накатывания зубьев на заготовках из труднодеформируемых материалов | 1981 |

|

SU967644A1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОТЕКТОРНЫХ ЗАГОТОВОК АВТОМОБИЛЬНЫХ ШИН И СПОСОБ НА ОСНОВЕ ЭТОГО УСТРОЙСТВА | 2008 |

|

RU2387544C2 |

| Устройство для получения криволинейных траекторий | 1974 |

|

SU516469A2 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - увеличение производительности за счет повышения прочности и плотности брикетов. Способ получения брикетов заключается в том, что от сформированного кольцевого потока отделяют путем поступательного перемещения внешний слой, соединяют внешний слой и спиральную полосу путем приложения давления с одновременной подпрессовкой профильной заготовки с наклоном по ходу ее перемещения. Брикетирующий агрегат содержит бункер 20, экструзионную головку 3 и червячный пресс в виде корпуса 5 с конической расточкой 6, переходящей в граненый профильный канал. Соосно полости рабочего органа червячного пресса установлена с возможностью возвратно-поступательного перемещения штанга, к которой прикреплена оправка 25 с режущим выступом 39. В бункер 20 подают перерабатываемый волокнистый материал, который захватывается червяком, одновременно приводят во вращение оправку 25. Вращающаяся оправка непрерывно нарезает режущим выступом от кольцевого потока спиральную полосу, которая через проходной канал 26 поступает на формирование внутренних слоев профильной заготовки брикета, и отделяет от кольцевого потока внешний слой, которые соединяются в граненом профильном канале конической расточки корпуса и совместно под действием избыточного давления поступают в канал экструзионной формующей головки 3. Заготовка брикета разрезается отрезным устройством на отдельные брикеты. 2 с.и. 2 з.п. ф-лы, 8 ил.

расточки и конусного наконечника, пре-™ ческо-коническим червяком с наружным

дусмотренный изобретением, при этом исключает возможность разрыва сплошности потока перерабатываемого материала и уменьшение прочности брикетов при возвратном движении оправки. Заготовка брикета разрезается отрезным устройством 2 на отдельные брикеты мерной длины.

При использовании независимого (по жесткой связи с приводом вращения червяка) привода возвратно-поступательного движения оправки обеспечивается технологическая гибкость агрегата в смысле его перенастройки на производ,35

40

диаметром цилиндрической части 13,0 с и минимальным наружным диаметром кони ческой части 10,0 см при угле конуса 18°. Высота канала червяка по ходу экструзии уменьшается с 20 до 15 мм. Шаг однозаходной нарезки червяка постоянный, равный 4,0 см. Червячный пресс снабжен оправкой наружным диаметром 6,0 см, имеющей два проходных канала и установленной на штанге диаметром k.,Q см. Входная и выходная винтовые поверхности оправки выполне ны с шагом нарезки 0,7 см.

Как червяк, так и оправка связаны

ство брикетов различной формы и попе- . с независимыми плавнорегулируемыми

HJ- ,

речного сечения, создается возможность целенаправленного управления прочностью и плотностью брикетов без изменения частоты вращения червяка и оправки и достигается тем самым оптимизация параметров работы брикетирующего агрегата по производительности, энергозатратам и качеству брикетов При этом устройство 31 контроля углового положения оправки 25 при совмещении ее проходного канала 26 с заданной гранью формуемого профиля подает команды (например, в виде замыкания электрического контакта) на

50

55

в диапазоне 1:5 приводами вращения обеспечивающими ил максимальную ча тоту вращения, равную соответствен 6,5 и 1,0 . Оправка через штанг связана с гидравлическим приводом возвратно-поступательного движения обеспечивающим максимальный ход оп равки при перемещении 2,ч мм, мак симальная скорость перемещения оправки при поступательном и во вратном движении оправки 25 ра на соответственно 10,0 и 15,0 см/с и может плавно регулироваться от нуля до максимума. Производительность че

5

0

диаметром цилиндрической части 13,0 см и минимальным наружным диаметром конической части 10,0 см при угле конуса , 18°. Высота канала червяка по ходу экструзии уменьшается с 20 до 15 мм. Шаг однозаходной нарезки червяка постоянный, равный 4,0 см. Червячный пресс снабжен оправкой наружным диаметром 6,0 см, имеющей два проходных канала и установленной на штанге диаметром k.,Q см. Входная и выходная винтовые поверхности оправки выполнены с шагом нарезки 0,7 см.

Как червяк, так и оправка связаны

- ,

в диапазоне 1:5 приводами вращения, обеспечивающими ил максимальную частоту вращения, равную соответственно 6,5 и 1,0 . Оправка через штангу связана с гидравлическим приводом возвратно-поступательного движения, обеспечивающим максимальный ход оправки при перемещении 2,ч мм, максимальная скорость перемещения оправки при поступательном и возвратном движении оправки 25 равна соответственно 10,0 и 15,0 см/с и может плавно регулироваться от нуля до максимума. Производительность чер

вякп при преодолении суммы сопротивления системы каналов, образованных оправкой и профильным каналом конической расточки и сопротивлением канала головки при максимальной частоте вращения червяка, составляет 450 кг/ч. Производительность червяка при прео- долевании сопротивления каналов, расположенных до оправки, составляет 650 кг/ч.

Устройство контроля углового положения оправки выполнено в виде восьми неподвижных нормально разомкнутых электрических контактов, четыре из кото- рых установлены против углов формуемого профиля, а четыре - против боковых граней профиля, и кулачка, смонтированного на оправке с возможностью поочередного замыкания при вращении оп- равки электрических контактов. При этом каждый из четырех контактов, расположенных против боковых граней профиля, соединен со входом, реле счета импульсов, позволяющим производить счет импульсов в диапазоне от 1 до 100 и производить сброс при выдаче команды с одновременным началом нового счета. Примененный формирователь длительности импульсов позволяет устана ливать длительность команды в диапазоне 0,2-10 с и срабатывает при замыкании входного контакта. При этом для осуществления возвратного движения оправки каждый из четырех нормально разомкнутых контактов, расположенных против углов формуемого профиля, подключен непосредственно к входу независимого формирователя длительности импульсов.

В устройстве управления возвратно-поступательным движением применена гидростанция и электромагнитные гидропереключатели, управляющие соответственно возвратным и поступательным движением оправки, и дроссели регулирующие скорость этих движений. Имеющиеся конечные выключатели не позволяют включить возвратное движение при включенном поступательном движении и наоборот. Поспольку конструктивное исполнение перечисленных элементов управления не имеет принципиального значения для осуществления способа, они на чертежах условно не представлены.

До начала работы производят анализ ситуации и выбор необходимых уста вок, положений и режимов работы от

„

дельных командных и исполнительных устройств.

Исходя из требуемой производительности, находят значение объемной подачи рабочего органа:

Qp з7б

где G - требуемая производительность,

кг/ч;

Q - объемная подача рабочего органа, см3/с; плотность брикета, г/см3.

Q

Р Получают:

Ј

з а -з с. 1 о

СМ:

/С

f 3,6 , 3,6 1,2

В соответствии со способом производят выбор объемной подачи Qn поступательного движения оправки и объемной подачи Q 8 возвратного движения оправки, соответственно равными 10,5 см3/с и 37,8 см3/с. Поскольку объемные подачи Qn и Og пропорциональны площади поперечного сечения штанги и скорости ее перемещения, необходимую скорость движения штанги при поступательном движении оправки и ее возвратном движении:

v 19л

n ffd2

v -4(Ь

В d

где d - диаметр штанги, см, находят после подстановки значений

V

- -

, - - 3,0 «/с.

Требуемые скорости перемещения штанги (и оправки) устанавливают при помощи регулировок дросселей гидростанции .

Исходя из значения максимального хода оправки, разного 2,4 см, и выбранных скоростей ее перемещения, устанавливают длительность выдачи команды формирователем длительности импульсов при поступательном движении равной 0,3 с и при возвратном движении 0.8 с.

Принимают решение производить переработку волокнистого материала при максимальной частоте вращения червяка и максимальной частоте вращения оправки. Положение регулятора реле счета импульса устанавливают в положение, соответствующее его срабатыванию после отсчета пяти импульсов.

По зонам обогрева червячного прес- сй устанавливают температуру и после выхода пресса на заданный температурный режим включают привод вращения червяка 17 и при помощи устройства 23 управления приводом устанавливают пусковую частоту вращения червяка 1,5 с- . При помощи устройства 36 управления приводом вращения оправ ки приводят оправку во вращение с частотой, равной 1,0 с-1, и загружают в бункер червячного пресса подлежащие переработке измельченные древесные отходы.

После появления массы из канала экструзионной головки частоту вращени червяка увеличивают до рабочего значения и производительность червячного пресса увеличивается до 450 кг/ч, пос ле чего при помощи устройства управления 30 производят включение привода возвратно-поступательного движений оправки.

После включения возвратно-поступа- тельного движения оправки за счет дополнительного давления, создаваемого оправкой при поступательном движении, сопротивление, преодолеваемое червяком червячного пресса, уменьшается и средняя производительность брикетирующего агрегата увеличивается до 500 кг/ч. В установившемся режиме работы осуществление способа получения брикетов происходит следующим образом

Измельченные древесные отходы из бункера 20 через загрузочное отверсти пресса поступают в канал цилиндрической части 19 червяка червячного пресса, подаются в канал конической части 18 иервяка и под действием механической энергии червяка, тепловой энергии, выделяющейся при сдвиге в массе древесных отходов и поступающей от разогретого корпуса 5- прохо- дят предварительную механическую и термическую обработку, перемещаясь в направлении экструзии и формируясь на выходе канала червяка в кольцевой поток. При этом из отдельных волокон древесных отходов выделяются в расплавленном виде лигниновые смолы и пентозан и начинается пропитка этими веществами массы перерабатываемого материала. На участке расположения оправки 25 кольцевой поток (фиг. 2) разделяется на движущийся поступа- тельно внешний слой и спиральную полосу, непрерывно нарезаемую от кольевого потока режущим выступом 39 ращающейся оправки и подаваемую ерез ее проходной канал 26 на формиование профильной заготовки брикета, нутренние слои которого образуются з массы спиральной полосы, а наружые - из внешнего слоя, соединение оторых происходит по ходу экструзии за оправкой 25 под действием избыточного давления, создаваемого червяком, давления, создаваемого оправкой за счет наличия на ней выходной 38 винтовой поверхности, а уплотнение и последующее окончательное сцепление этих слоев в монолитный профиль - под действием избыточного давления, создаваемого оправкой при ее поступательном движении, которое сообщают оправ- ке в соответствии с циклограммой, приведенной на фиг. 8, на участке перемещения при вращении оправки нормального оси червяка выходного сечения спиральной полосы между двумя смежными углами формуемого профиля, т.е. при расположении проходного канала 26 против грани формуемого профиля. Этим обеспечивается создание максимального давления в углах профиля, повышается монолитность и прочность брикетов. В соответствии с циклограммой возвратное движение оправки осуществляют при совмещении выходного сечения с углом между двумя смежными гранями профиля. Поэтому с учетом выбора объемной подачи оправки, меньшей объемной подачи червяка, в массе формуемого профиля не исчезают сжимающие напряжения и исключается разрыв его сплошности. В соответствии с выбранной циклограммой на каждое возвратно-поступательное перемещение оправки производят 5. ее оборота, где N 4 и соответствует количеству граней получаемого брикета, проходной канал оправки при ее поступательном движении совмещаедся с другой гранью формуемого профиля, а при каждом возвратном движении - с другим углом профиля, уплотнение массы профиля в наиболее трудно формуемых его участках, соответствующих углам профиля, осуществляется равномерно, обеспечивая равнопрочность по периметру получаемых брикетов. Прочность брикетов также повышается за счет подпрессовки профиля в направлениях, предусмотренным способом при вдавливании в его внутренние слои конусного

наконечника 27, установленного на оправке.

Создаваемые при поступательном движении оправки местные максимумы давления, локализованные в углах формуемого профиля и циклически обегающие его контур, повышают монолитность и равнопрочность брикетов, позволяют осуществлять процесс их получения с большей производительностью. При фрр- мовании монолитного профиля лигнино- вые смолы, пентован и другие смолистые вещества окончательно пропитывают древесную массу и в процессе ее нахождения в канале формующей головки связывают отдельные волокна в профиль, отличающийся повышенной монолитностью . и прочностью.

10

15

няют за счет перемещения по окружнос ти места нарезания от кольцевого потока спиральной полосы по отношению к внешнему слою, а в момент расположения места совмещения с гранью профильной заготовки создают максимальное избыточное давление.

После выхода из канала экструзион- 20 червяка с приводом возвратно-поступательного перемещения, отличающееся тем, что, с целью

ной головки отформованный профиль отрезным устройством разрезается на отдельные брикеты.

Способ получения брикетов и устройство для его осуществления обеспечи- вают увеличение производительности процесса брикетирования за счет повышения плотности и прочности брикетов, исключают брак готовых изделий при их формовании экструзионным методом с

увеличенных скоростей экстизобрете-ния

5

няют за счет перемещения по окружности места нарезания от кольцевого потока спиральной полосы по отношению к внешнему слою, а в момент расположения места совмещения с гранью профильной заготовки создают максимальное избыточное давление.

червяка с приводом возвратно-постут

пательного перемещения, отличающееся тем, что, с целью

увеличения производительности за счет повышения прочности и плотности брикетов, корпус червячного пресса выполнен с продольными выемками, расположенными между углами граней профильного канала и уменьшающимися по глубине от места перехода конической расточки в граненый профильный кзнап по направлению к входному сеченик) конической расточки и к входкому сет нию канала экструзмонной головки, прс этом оправка расположена против продольных выемок и снабжена конусным наконечником с углом конуса, большим угла конуса конической расточки.

. Устройство по пп. 2 и 3, отличающееся тем, что оно снабжено устройством контроля углового положения оправки,, а также реле сче- та импульсов и формирователем, длительности импульсов, при этом выход устройства контроля углового положения оправки подключен к входу реле счета импульсов, а выхол последнего к входу формирователя длительности импульсов, выход которого соединен с приводом возвратно-поступательного перемещения.

ч JБ-Б

гг

ii

3S

V.U,

/ Т/

го л

й Т I хл - ч

Фие.1

Йи

Л7

//;

ФигЛ

Фиг.5

Г-Г

Ю

;i

фиг.7

10 8

6 4 2

0 -2

4

c i

Текущее бремя, с

Фиг. 8

Авторы

Даты

1990-05-15—Публикация

1987-06-09—Подача