ч

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2000 |

|

RU2204475C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| ПУАНСОН ПРЕССА | 2017 |

|

RU2677523C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1998 |

|

RU2151694C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1996 |

|

RU2097178C1 |

| Способ изготовления строительных изделий | 1980 |

|

SU1060476A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ГЛИНИСТОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232987C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

Использование: производство керамического кирпича, черепицы и подобных изделий. Сущность изобретения: на формуемую смесь одновременно прикладывают ударное частотное воздействие 20-35 Гц и статическое сжатие при соотношении ударной нагрузки к статическому сжатию 50-100. Меньшее значение-частоты ударной нагрузки создают при обработке смеси влажностью 8-12%, а большее - при влажности 6-8%. Ударное частотное воздействие начинают через 0,5-1,0 с от начала действия статического сжатия, а осадку исходной смеси доводят до 50-60% ее начального значения. 1 ил.

Изобретение относится к строительному делу, конкретно к производству керамических строительных изделий, и может быть использовано при производстве кирпича, черепицы, облицовочных плиток и подобных изделий.

Цель изобретения - повышение качества и прочности сырого и готового изделия путем интенсификации силового воздействия на формуемую смесь и увеличения плотности сырья при формовании.

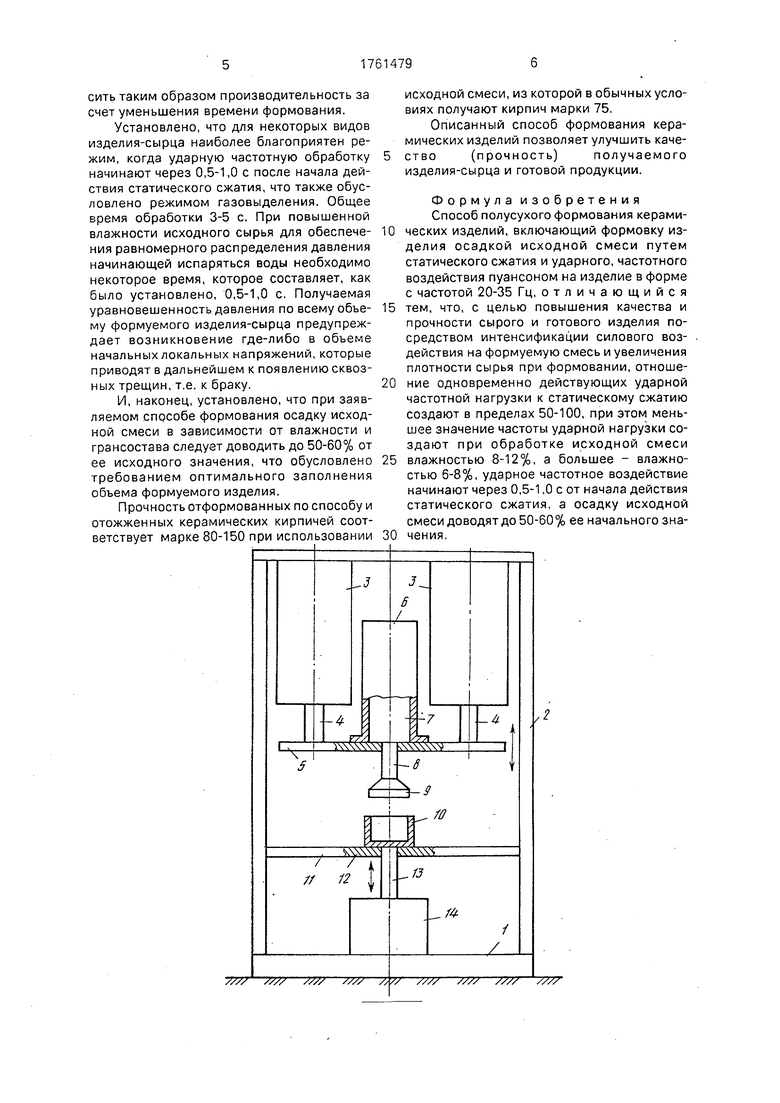

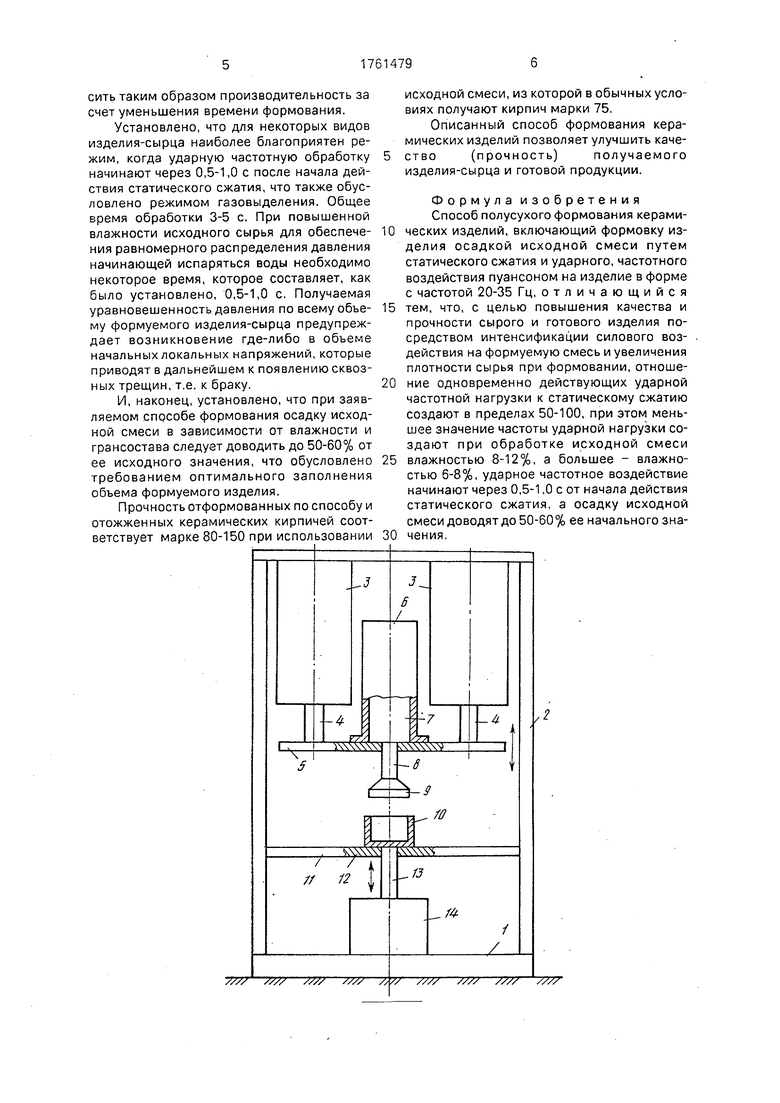

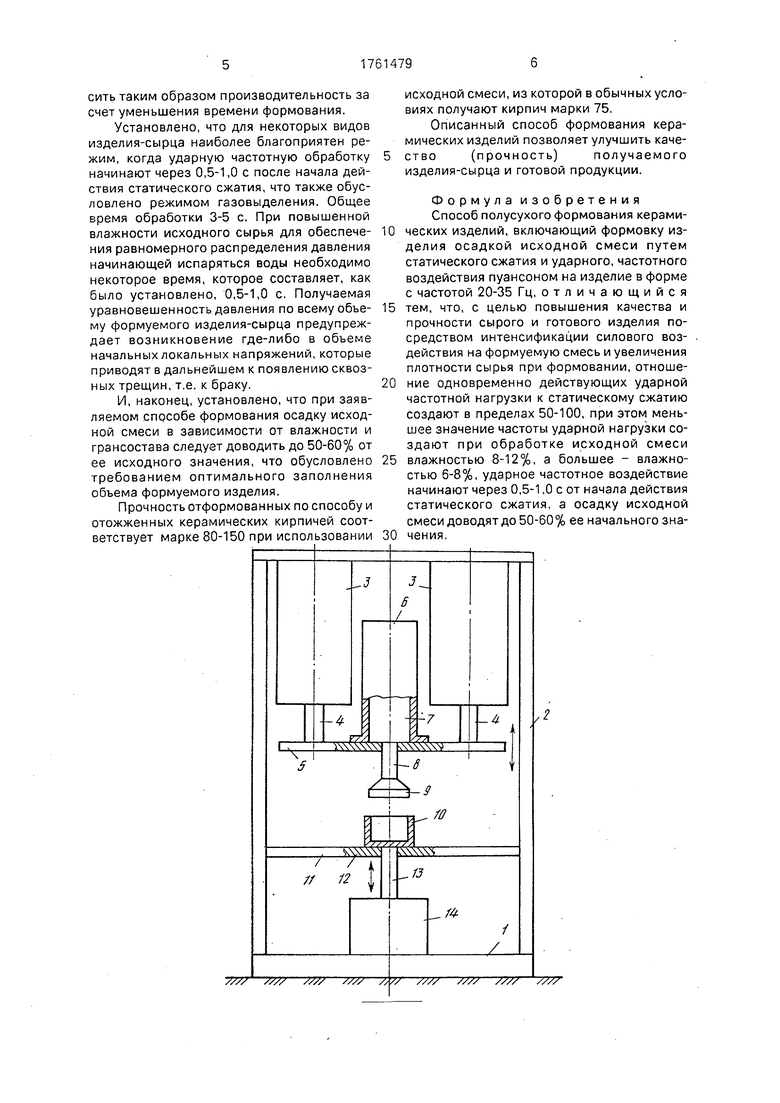

На чертеже представлен общий вид стенда для формования керамических изделий, конкретно кирпича, ладанному способу.

Стенд содержит основание 1, на котором смонтирована рама 2. К верхнему несущему элементу рамы 2 жестко прикреплены силовые пневмоцилиндры 3, штоки 4 которых зафиксированы на подвижной плите 5, где закреплен кожух 6 ударного механизма 7, боек которого (не показан) взаимодействует с хвостовиком 8 пуансона 9. Формующая матрица 10 закреплена на платформе 11 и имеет подвижное дно 12, связанное со штоком 13 цилиндра выталкивания 14, который расположен на основании 1.

Осуществляют предлагаемый способ полусухого формования керамических изделий следующим образом. В матрицу 10 при опущенном подвижном дне 12 засыпают исходную смесь. Далее подают сжатый воздух в силовые пневмоцилиндры 3, которые опускают плиту и создают статическое воздействие через пуансон 9 на исходную смесь в матрице 10. Затем подают энергоноситель в ударный механизм 7, боек которого начинает наносить удары по хвостовику 8. УдарVI

О

Ј VI ю

ное частотное воздействие передается на исходную смесь в матрице 10 через пуансон 9, составляющий с хвостовиком 8 единое целое и являющийся, таким образом, средством одновременной передачи статическо- го и частотного ударного воздействия. После окончания формовки изделия-сырца подвижная плита 5 силовыми пневмоцилин- драми 3 поднимается вверх, а изделие-сырец выталкивается подвижным дном 12 из матрицы 10 и поступает на дальнейшую обработку.

П р и м е р. По способу полусухого формования керамических изделий для создания статического давления использованы два силовых пневмоцилиндра, совместно развивающие усилие 15000 Н при давлении сжатого воздуха 0,6 МПа. В качестве ударного механизма использован погружной пневмоударник типа М-32К с энергией единичного удара 140 Дж и частотой ударов 20-35 Гц. Размеры полости матрицы 250x120x122 мм, высота засыпки матрицы 120 мм, высота получаемого изделия-сырца (в данном случае - кирпича) - 60-65 мм. Режимы формования полностью соответст- вовали описываемому способу.

Установлено, что при комбинированном воздействии статической и частотной ударной нагрузок происходит активация частиц исходной смеси, их упорядочение. Ак- тивация частиц приводит к интенсификации физико-химических процессов при сушке и обжиге изделия-сырца. Это объясняется тем, что в веществах, имеющих кристаллические решетки (например, глина с добавка- ми угля, граншлака и др.), при воздействии на них силовых ударных волн происходит деформация решеток, появляются дефекты в виде дислокаций. Последние при ударной частотной обработке скапливаются вокруг естественных неоднородностей и дефектов кристаллических решеток, что приводит к зарождению наведенной микротрещинова- тости в частицах, образованию в них свободных поверхностей, что благотворно сказывается на качестве спекания при обжиге. Установлено, что для получения кондиционного изделия-сырца и качественного готового изделия достаточно, чтобы отношение одновременно действующих удар- ной частотной нагрузки и статического сжатия находилось в пределах 50-100. Повышенное качество изделий достигнуто при статическом усилии сжатия 0,48 МПа и давлении во фронте ударной волны сжатия 24- 48 МПа (соотношение второго к первому 50-100).

Установлено, что для некоторых типов исходного сырья для получения качественных изделий-сырца и впоследствии готового продукта, необходимо и достаточно, чтобы ударное частотное воздействие осуществлялось при давлении во фронте ударной волны сжатия не менее 24 МПа. При меньшем значении указанного параметра наблюдалась недостаточная степень спрессования, частицы глины и добавок недостаточно сближались друг с другом, чтобы повысить активацию реакций при обжиге. Кроме этого, не происходило достаточного упорядочивания частиц, что было заметно на изломе изделия-сырца.

С другой стороны, в зависимости от жирности глины, состава добавок, гранулометрического состава исходной смеси, для получения качественного изделия необходимо, чтобы в некоторых случаях давление во фронте ударной волны составляло 48 МПа. При увеличении указанного давления до некоторых пределов (порядка 55 МПа) не наблюдалось улучшение качества изделия- сырца, а при дальнейшем росте давления происходило интенсивное трещинообразо- вание, влекущее за собой разрушение изделия-сырца.

Для предупреждения появления крупных сквозных трещин в изделии-сырце при обработке исходной смеси разной начальной влажности необходимо, чтобы при большей влажности (конкретно 8-12%) частота ударной нагрузки уменьшалась, а при меньшей влажности (6-8%) - увеличивалась. Это обусловлено требованием наиболее благоприятного режима газовыделения из пор формуемого изделия.

При большей влажности газовыделение затруднено, поэтому при высокой частоте обработки газы, не успевшие выйти, разрывают тело изделия-сырца. Под газами здесь подразумеваются воздух и водяные пары Известно, что в исходной смеси содержится как свободная вода, так и связанная, pv высокой влажности (8-12%) преобладает первая, которая интенсивно испаряется npi/ воздействии ударной частотной нагрузки нг исходную смесь. При ударе часть энергии удара переходит в тепло, что увеличивает испарение. Образующиеся пары начинаю истекать из тела формуемого изделия-сыр ца, Если при этом частота ударов будет вы сокая, то при истечении паров будет резке повышаться их давление, что приведет t образованию сквозных трещин.

Установлено, что оптимальная частот; при влажности исходной смеси 8-12% со ставляет 20 Гц, а при влажности 6-8% - 25-35 Гц. Последнее обусловлено тем, чтс паров выделяется меньше, что и позволяв увеличить частоту ударной нагрузки и повы

сить таким образом производительность за счет уменьшения времени формования.

Установлено, что для некоторых видов изделия-сырца наиболее благоприятен режим, когда ударную частотную обработку начинают через 0,5-1,0 с после начала действия статического сжатия, что также обусловлено режимом газовыделения. Общее время обработки 3-5 с. При повышенной влажности исходного сырья для обеспече- ния равномерного распределения давления начинающей испаряться воды необходимо некоторое время, которое составляет, как было установлено, 0,5-1,0 с. Получаемая уравновешенность давления по всему обье- му формуемого изделия-сырца предупреждает возникновение где-либо в объеме начальных локальных напряжений, которые приводят в дальнейшем к появлению сквозных трещин, т.е. к браку.

И, наконец,установлено, что при заявляемом способе формования осадку исходной смеси в зависимости от влажности и грансостава следует доводить до 50-60% от ее исходного значения, что обусловлено требованием оптимального заполнения объема формуемого изделия.

Прочность отформованных по способу и отожженных керамических кирпичей соответствует марке 80-150 при использовании

исходной смеси, из которой в обычных условиях получают кирпич марки 75.

Описанный способ формования керамических изделий позволяет улучшить каче- ство (прочность)получаемого

изделия-сырца и готовой продукции.

Формула изобретения Способ полусухого формования керамических изделий, включающий формовку изделия осадкой исходной смеси путем статического сжатия и ударного, частотного воздействия пуансоном на изделие в форме с частотой 20-35 Гц, отличающийся тем, что, с целью повышения качества и прочности сырого и готового изделия посредством интенсификации силового воздействия на формуемую смесь и увеличения плотности сырья при формовании, отношение одновременно действующих ударной частотной нагрузки к статическому сжатию создают в пределах 50-100, при этом меньшее значение частоты ударной нагрузки создают при обработке исходной смеси влажностью 8-12%, а большее - влажностью 5-8%, ударное частотное воздействие начинают через 0,5-1,0 с от начала действия статического сжатия, а осадку исходной смеси доводят до 50-60% ее начального значения.

| Способ изготовления полуфабриката из полусухих масс | 1987 |

|

SU1458231A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ уплотнения бетонной смеси | 1985 |

|

SU1342737A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-09-15—Публикация

1990-12-06—Подача