Изобретение относится к целлюлозно- бумажной промышленности, а именно ктех- нологии изготовления химически модифицированных каолиновых волокон, которые предназначены для производства теплоизоляционных материалов по бумагоделательной технологии мокрым способом. Теплоизоляционные материалы используют в строительной промышленности, доменном производстве, атомной энергетике и т.п.

Известен способ получения непрерывного алюмосиликатного (базальтового) модифицированного волокна путем нанесения модифицирующего реагента на поверхность волокна в процессе его формования. При этом в качестве модифицирующего реагента используют поливинилацетатную дисперсию концентрацией 2,5-30 мас.% при температуре 170-240°С или водный раствор молочной кислоты концентрацией

1,25-25 мас.% при 120-140°С или парафиновую эмульсию концентрацией 10% при температуре 130-230°С.

В результате та кой обработки на поверхности волокон образуется полимерная пленка, что приводит к повышению прочности волокна.

Недостатком приведенного способа модификации алюмосиликатных волокон является сохранение низких бумагообра- зующих свойств волокон после их модификации, что отрицательно сказывается на прочности материала при получении его по бумагоделательной технологии мокрым способом.

Наиболее близким к предлагаемому по технической сущности является способ модифицирования штапельных каолиновых волокон, включающий обработку волокон модифицирующим агентом - соединением общей формулы:

сь

4 О

ю

е./Кг

К

(

-P)

R,

где R - -СНз; -C2Hs;

Ri --Н;-СНз; 0

CH2 C-(-0-CH,

снз

при весовом соотношении волокна и модифицирующего реагента 10:(0,5-2,0), При этом на поверхность волокон химическим путем прививаются функциональные группы, способные вступать в химическое взаимодействие с полимерным связующим. Повышается равномерность распределения волокон в органофильных полимерных системах.

Однако бумагообразующие свойства волокон при этом не улучшаются.

Целью изобретения является улучшение бумагообразующих свойств волокон.

Сущность изобретения заключается в том, что в способе модифицирования штапельных каолиновых волокон, включающем обработку волокон модифицирующим реагентом, в качестве модифицирующего реагента используют смесь азотной и соляной кислот при мольном соотношении 1:1,8- 1:2,7 и концентрацией 2,9-3,8 моль/л,

У каолиновых волокон, полученных из расплава, на поверхности волокна образуется пленка геля кремниевой кислоты в результате взаимодействия с газообразной водой, находящейся в воздушной среде.

При обработке волокна смесью кислот наблюдается активация поверхности, при этом изменяется структура геля (модифицированный гель), он становится более рыхлым, происходит открытие пор структуры волокна, волокна становятся менее жесткими и более эластичными, увеличивается их деформативность, следствием чего является улучшение условий формирования листа из модифицированных волокон.

Изобретение иллюстрируется следующими примерами.

Пример 1. 60 г штапельного каолинового волокна диаметром до 4 мкм загружают в емкость. Туда же подают раствор, содержащий 50 мл НМОз (/ 1,17 г/см ; конц. 34,5%), 100 мл HCI (/ 1,36 г/см2; конц. 58,8%) и 450 мл Н20, что соответствует концентрации раствора 2,9 моль/л при мольном соотношении НМОз и HCI равном 1:1,8. Обработку каолинового волокна указанной смесью кислот ведут при нормальной температуре (20 ± 2°С), соотношении раствора кислот и волокна равном 10, в течение 10 мин. Затем волокно отделяют от жидкости и промывают водой до достижения рН 6-7. Раствор кислот можно использовать многократно. Промытые волокна

5 сушат при температуре 100 ± 2°С.

Пример 2. 60 г штапельного каолинового волокна загружают в емкость, куда подают раствор, содержащий 70 мл НМОз, 140 мл HCI и 390 мл HzO. При этом мольное

0 соотношение НМОз:НС составляет 1:1,8, а концентрация раствора - 3,8 моль/л. В остальном обработку волокна ведут аналогично примеру 1.

Пример 3 (контрольный). Модифика5 цию каолинового волокна проводят аналогично примеру 1, но при концентрации раствора 2,6 моль/л, т.е. концентрации, выходящей за нижний предел, указанный в формуле изобретения.

0Пример4 (контрольный). Модификацию каолинового волокна проводят аналогично примеру 1. Отличие заключается в том, что обработку волокна ведут раствором кислот с концентрацией 4,0 моль/л.

5П р и м е р 5. 60 г штапельного каолинового волокна заливают раствором, содержащим 40 мл НМОз, 120мл НС и440мл Н20. Это соответствует мольному соотношению НМОз:НС равному 1:2,7 и концентрации

0 раствора 2,9 моль/л.

Пример 6. 60 г штапельного каолинового волокна заливают раствором, содержащим 50 мл НМОз и 150 мл HCI и 400 мл Н20, что соответствует мольному соотноше5 нию НМОз:НС равному 1:2,7 и концентрации раствора 3,8 моль/л.

Пример 7 (контрольный). Модификацию каолинового волокна проводят аналогично примеру 5, но обработку ведут

0 раствором - смесью кислот при концентрации 2,6 моль/л, т.е. концентрации, выходящей за нижний предел, указанный в формуле изобретения.

Пример 8 (контрольный). Модифи5 кацию волокна проводят аналогично примеру 5, но обработку волокна ведут раствором - смесью кислот при концентрации 4,0 моль/л, т.е. концентрации, выходящей за верхний предел, указанный Е

0 формуле изобретения.

Пример 9 (контрольный). 60 г штапельного волокна заливают раствором, содержащим 60 мл НМОз, 90 мл HCI и 450 мл Н20, что соответствует мольному соотноше5 нию НМОз:НС1, равному 1:1,5 и концентрации раствора 2,9 моль/л. Обработку каолинового волокна указанной смесыс кислот ведут при нормальной температуре соотношении раствора и волокна 10 в тече- ние 10 мин. Затем волокно отделяют от жид

кости и промывают водой до достижения рН 6-7.

Пример 10 (контрольный). Обработку штапельного каолинового волокна ведут при соотношении кислот ЬШОз:НС равном 1:1,5, но при концентрации раствора 3,8 моль/л.

Пример 11 (дополнительный). 60 г штапельного каолинового волокна заливают раствором, содержащим 38 мл Н N03,114 мл HCI, 448 мл Н20, что соответствует мольному соотношению 1:3 и концентрации раствора 2,9 моль/л. Обработку каолинового волокна указанной смесью кислот ведут аналогично примеру 1.

Пример 12 (дополнительный). Обработку штапельного каолинового волокна ведут при этом же соотношении кислот, но при концентрации раствора 3,8 моль/л.

Пример 13 (по прототипу). 500 г каолинового волокна загружают в реактор. Туда же помещают ампулу с 25 мл этилдих- лорсилана (10:0,8), температуру поднимают до 150°С и вакуумируют волокно в течение 1,5 ч под давлением мм рт.ст. затем температуру снижают до 75°С, ампулу разбивают реакцию проводят в течение 3-х ч. Затем избыток модификатора удаляют,

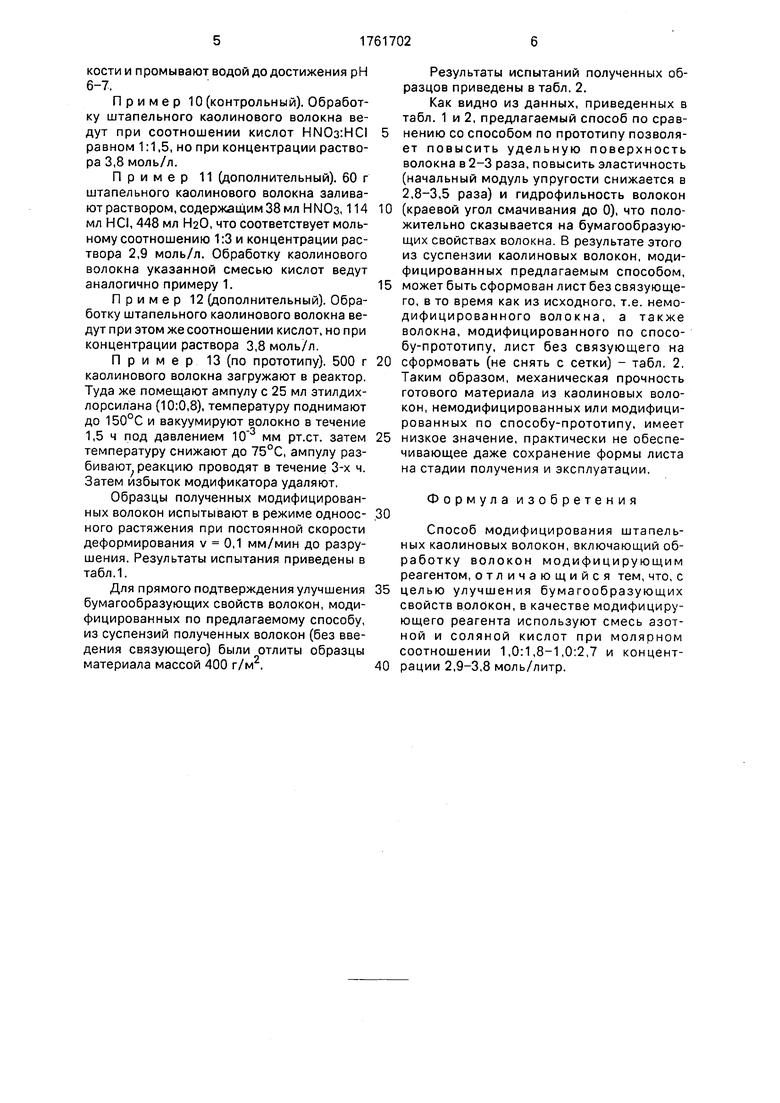

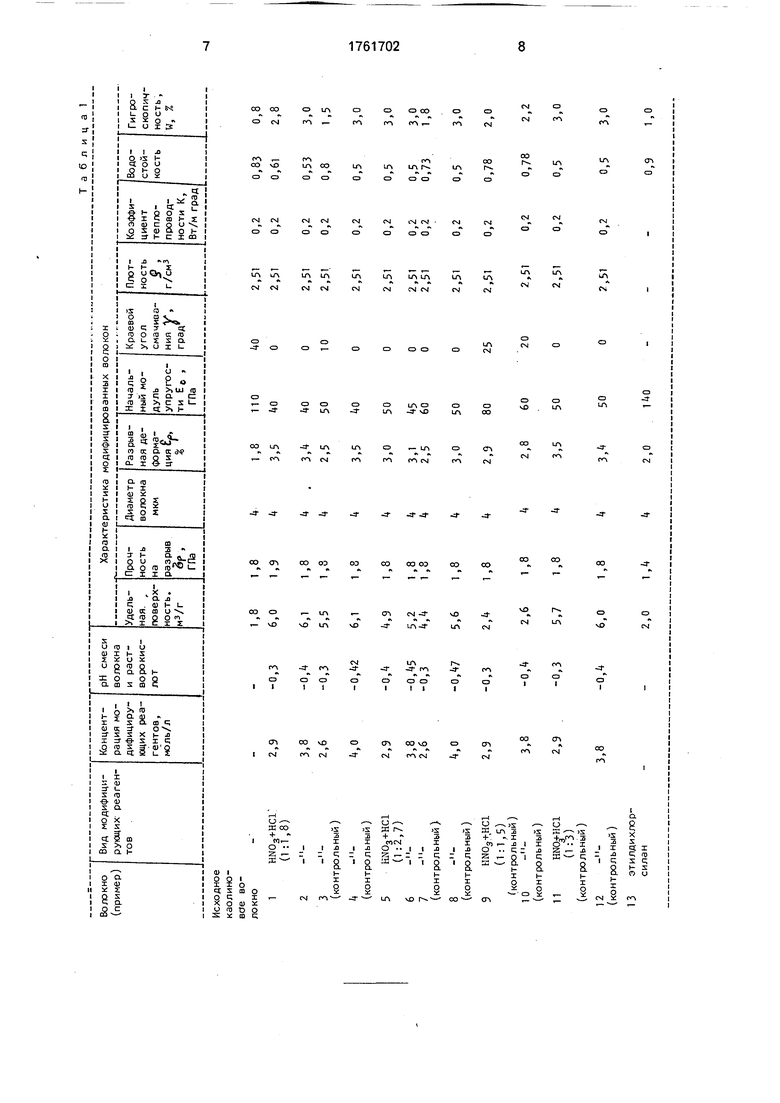

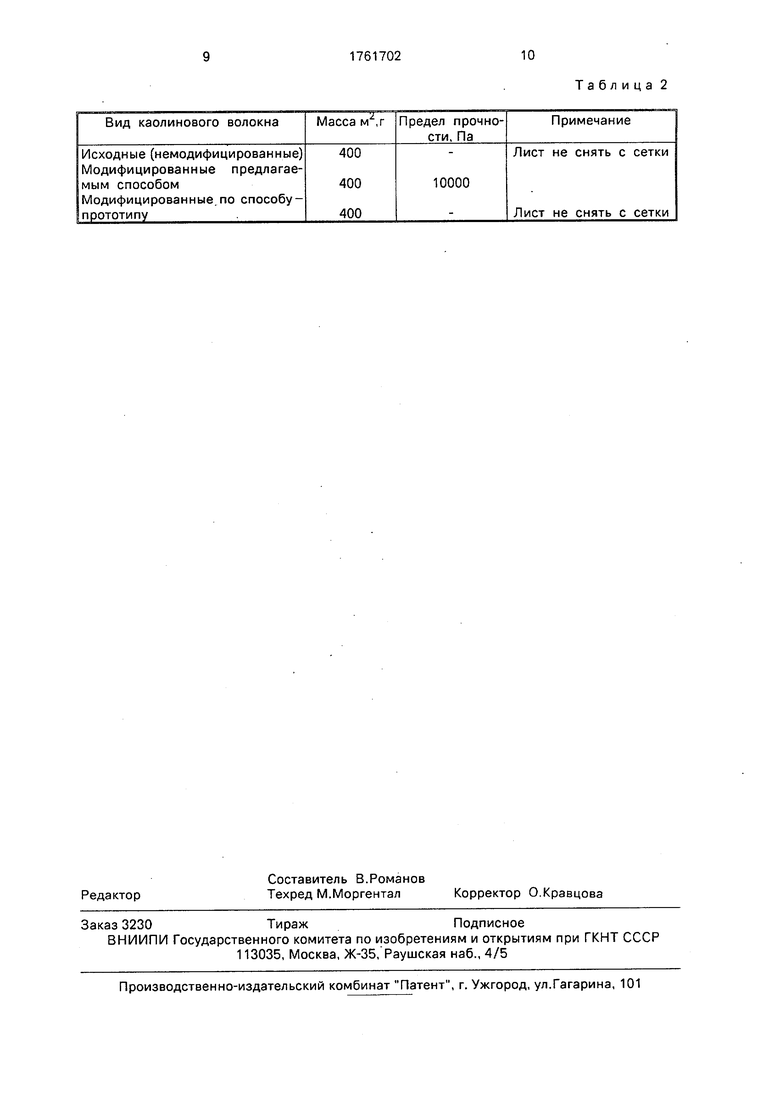

Образцы полученных модифицированных волокон испытывают в режиме одноосного растяжения при постоянной скорости деформирования v 0,1 мм/мин до разрушения. Результаты испытания приведены в табл.1.

Для прямого подтверждения улучшения бумагообразующих свойств волокон, модифицированных по предлагаемому способу, из суспензий полученных волокон (без введения связующего) были отлиты образцы материала массой 400 г/м .

Результаты испытаний полученных образцов приведены в табл. 2.

Как видно из данных, приведенных в табл. 1 и 2, предлагаемый способ по сравнению со способом по прототипу позволяет повысить удельную поверхность волокна в 2-3 раза, повысить эластичность (начальный модуль упругости снижается в 2,8-3,5 раза) и гидрофильность волокон

(краевой угол смачивания до 0), что положительно сказывается на бумагообразующих свойствах волокна. В результате этого из суспензии каолиновых волокон, модифицированных предлагаемым способом,

может быть сформован лист без связующего, в то время как из исходного, т.е. немодифицированного волокна, а также волокна, модифицированного по способу-прототипу, лист без связующего на

сформовать (не снять с сетки) - табл. 2. Таким образом, механическая прочность готового материала из каолиновых волокон, немодифицированных или модифицированных по способу-прототипу, имеет

низкое значение, практически не обеспечивающее даже сохранение формы листа на стадии получения и эксплуатации.

30

Формула изобретения

Способ модифицирования штапельных каолиновых волокон, включающий обработку волокон модифицирующим реагентом, отличающийся тем, что, с

целью улучшения бумагообразующих свойств волокон, в качестве модифицирующего реагента используют смесь азотной и соляной кислот при молярном соотношении 1,0:1,8-1,0:2,7 и концентрации 2,9-3,8 моль/литр.

13 этилдихлор- силан

2,01,1

2,0

140

0,9

1,0

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистый теплоизоляционный материал | 1990 |

|

SU1719517A1 |

| Способ приготовления волокнистой массы для производства теплоизоляционного материала | 1991 |

|

SU1839206A1 |

| Способ получения алюминий-каолинита | 1990 |

|

SU1724661A1 |

| Способ получения массы для изготовления теплоизоляционного картона | 1990 |

|

SU1721157A1 |

| Способ производства фильтровальной лабораторной бумаги | 1991 |

|

SU1786213A1 |

| Способ подготовки волокнистого полуфабриката для изготовления бумаги | 1990 |

|

SU1719507A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2017 |

|

RU2657506C1 |

| Способ изготовления бумаги для печати | 1987 |

|

SU1594236A1 |

| Способ получения волокнистого полуфабриката | 1976 |

|

SU747917A1 |

| Способ обработки бумажной массы | 1989 |

|

SU1652411A1 |

Использование: производство теплоизоляционных материалов по бумагоделательной технологии мокрым способом, предназначенных для строительной промышленности, доменного производства, атомной энергетике. Сущность изобретения: штапельные каолиновые волокна обрабатывают смесью азотной и соляной кислот при мольном соотношении 1:1,8-1:2,7 и концентрации 2,9-3,8 моль/л. Характеристика модифицированных волокон: удельная поверхность 4,9-6,1 м /г, прочность на разрыв 1,8-1,9 ГПа, диаметр волокна 4 мкм, разрывная деформация 3,0-3,5%, начальный модуль упругости 40-50 ГПа, краевой угол смачивания 0. 2 табл. (Л С

| Способ получения непрерывного кремнийсодержащего волокна и устройство для получения непрерывного кремнийсодержащего волокна | 1985 |

|

SU1346603A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ модифицирования штапельных неорганических волокон | 1981 |

|

SU977424A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-09-15—Публикация

1991-04-02—Подача