Изобретение относится к целлюлозно- бумажной промышленности, а именно к производству волокнистой массы для теплоизоляционного картона на основе каолинового волокна, предназначенного для использования в качестве высокотемпера- турной (1200°С) изоляции в строительной промышленности, доменном производстве, атомной энергетике и др.

Известен способ получения массы для теплоизоляционного картона, включающий роспуск в воде каолинового волокна, приготовления суспензии целлюлозного волокна, смешения суспензии каолинового и целлюлозного волокна с последующим введением в волокнистую массу связующего

при следующем соотношении компонентов, мас.%:

Каолиновое волокно 78,0-86,5 Целлюлозное волокно 0,5-9,0 Связующее10,0-13,0

В этом способе в качестве связующего используют кремнийорганический лак (КО - 926) или нитрильный латекс (СКН-40). или поливинилацетатную эмульсию.

Изготовленный из такой массы картон имеет достаточно высокую прочность. Однако применение большого количества связующего и целлюлозного волокна не оправдано с точки зрения требований, предъявленных к теплоизоляционным композиционным материалам (ТКМ), а точнее к их теплофизическим свойствам, важнейшим

VI ю

ел VI

показателем которых является коэффициент теплопроводности и пористость. Составляющие компоненты такого материала имеют коэффициент теплопроводности значительно выше, чем у каолинового волокна, что существенно отражается на значении теплопроводности материала.

При термообработке указанного материала происходит частичная термодеструкция связующего - синтетических латексов, что приводит к формированию образующихся в результате термокрекинга хаотических сшивок - циклических новых структур (блоков). Вследствие указанного структурирования возникают дополнительные упрочняющие участки, подобные участкам кристаллической решетки кремнезема. Наличие и частота сшивок как между волокнами, так и между волокнами и жесткими блоками приводят к образованию структуры, характеризующейся отсутствием поро- обра.зований и наличием остаточных мостиков, чья теплопроводность также значительно превосходит теплопроводность волокон, Следовательно, полученный в результате термообработки материал высокой прочности при низких значениях разрывной деформации обладает высокой жесткостью (хрупкостью) и теплопровбдно- стью, что сокращает область применения материала.

Наиболее близким по технической сущ-. ности к предлагаемому является способ получения массы для изготовления теплоизоляционного картона, включающий приготовление суспензии из смеси ка.олиновых и целлюлозных волокон с предварительным их диспергированием в воде. Соотношение компонентов в смеси, мае. %: 90-99 % каолинового волокна и 1-10% целлюлозного волокна.

Полученный из этой массы теплоизоляционный картон обладает высокими тепло- физическими свойствами, однако имеет низкую прочность даже при достаточно большом содержании целлюлозы, что также ограничивает область его применения.

Целью изобретения является повыше- .ние прочности таплоизоляционного картона при сохранении его теплопроводности.

Поставленная цель достигается тем, что в способе получения массы для изготовления теплоизоляционного картона, включающем приготовление суспензии из смеси каолиновых и целлюлозных волокон с пред верительным их диспергированием в воде, согласно изобретению, диспергирование .в воде проводят в присутствии технического лигносульфоната, модифицированного алю- мометилсилоксанолятом натрия при равном массном соотношении лигносульфоната и модификатора и расходе модифицированного лигносульфоната 1-5% от массы абсолютно сухого каолинового волокна, при

этом диспергированию в присутствии указанного лигносульфоната подвергают либо только каолиновые волокна, либо смесь их с целлюлозными волокнами.

В результате модификации технического лигносульфоната близкими по природе к каолиновым (алюмосиликатным) волокнам соединениями, лигносульфонат получает возможность взаимодействовать не только с целлюлозой, но и с каолиновыми волокнами. Вследствие чего улучшаются условия формирования листа материала, что позволяет при прочих равных условиях повысить прочность и степень однородности теплоизоляционного картона,

Увеличение прочности предлагаемого материала связано с образованием сильных водородных связей между компонентами в результате взаимодействия свободных ОН- групп при атомах AI и Si (алюмосиликатного

скелета) модифицированной части лигно- сульфонзта с гидроксильными группами на поверхности каолиновых и целлюлозных волокон,

Взаимодействием модифицированного

лигносульфоната (МЛС) с волокнистыми компонентами материала характеризуется образованием сетчатой высокопористой структуры, что подтверждается неизменностью параметров теплопроводности и пористости ТКМ по сравнению с прототипом.

Изобретение иллюстрируется следующими примерами,

Пример1.В качестве исходного сырья

используют каолиновое штапельное волокно по ГОСТ 23619-79 с диаметром волокон до 4 мкм, целлюлозное ьолокно - небеленую сульфатную целлюлозу марки 3-1 ГОСТ 5186-74 и модифицированный технический

лигносульфонат типа ЛСТМ-4-сульфитно- дрожжевую бражку, модифицированную алюмометилсилоксанолятом натрия (ТУ-ОП 13-15-03-54-87) при массовом соотношении сульфитно-дрожжевой бражки и моди-- фикатора 1:1. Лигносульфонат технический модифицированный (ЛТМ-4), полученный в соответствии с указанными техническими условиями, предназначен для использования в бетонных смесях с целью улучшения

его физико-механических свойств.

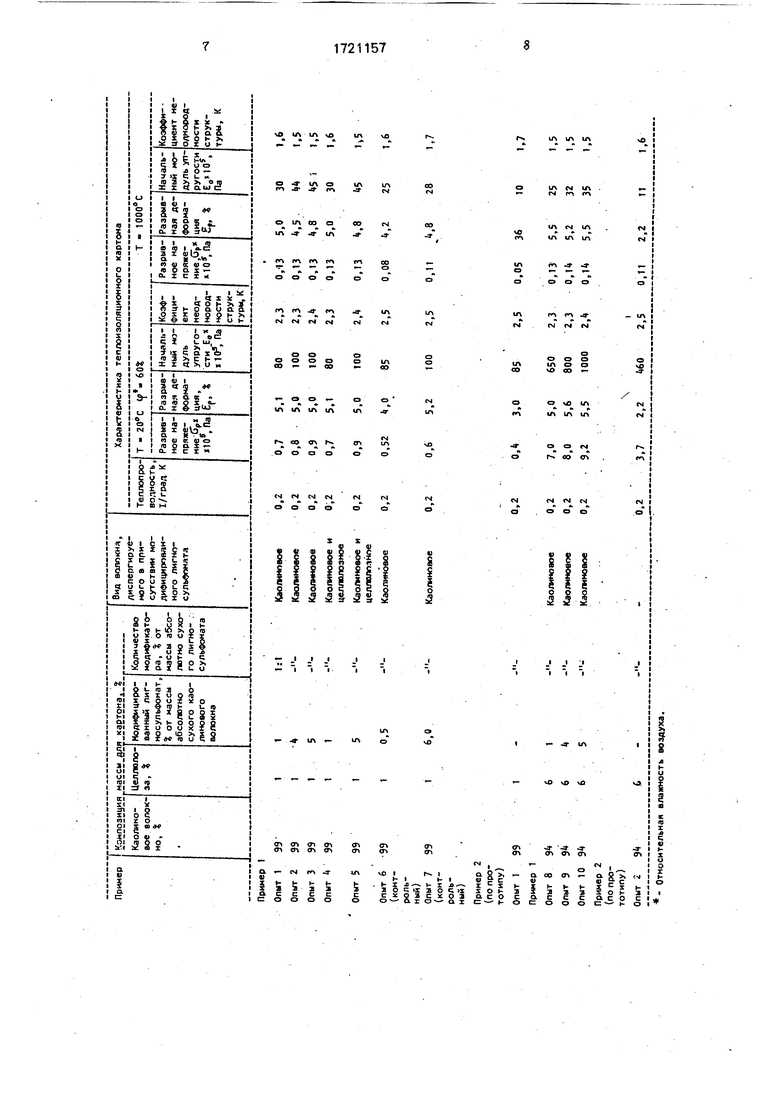

Готовят суспензии, содержащие 94- 99% каолинового волокна, 1-6% целлюлозного волокна и 0,5; 1,0; 4,0; 5,0 и 6.0% модифицированного лигносульфоната от

массы абсолютно сухого каолинового волокна.

В мешалку заливают воду, модифицированный лигносульфонат и загружают каолиновое волокно. Распускают каолиновое волокно в течение 3-4 минут при концентрации 1,0-1,5%, Суспензию целлюлозного волокна готовят из целлюлозы, предварительно размолотой до 60-65°ШР. Затем волокнистые суспензии смешивают. (Опыты 1-3,6-12).

В мешалку заливают воду и модифицированный лигносульфонат, перемешивают и загружают каолиновое волокно и размолотую целлюлозу. Роспуск волокон произво- дят в течение 3-4 минут при концентрации 1,0-1.5%. (Опыты 4-5).

Из полученных масс отливают образцы теплоизоляционного картона массой 400 г/м2 и сушат их при температуре 120-140°С. Композиции полученных масс и показатели изготовленных из них образцов теплоизоляционного картона приведены в таблице.

П р и м е р 2 (по прототипу). Волокнистую массу готовят из того же каолинового и целлюлозного волокна, что и в примере 1, но роспуск каолинового волокна проводят в воде (в отсутствие модифицированного лиг- носульфоната). Суспензии каолинового и целлюлозного волокна смешивают. (Опыты 1-2).

Композиции масс и показатели изготовленных из них образцов теплоизоляционного картона приведены в той же таблице.

Как видно из данных, приведенных в таблице, предлагаемый способ по сравнению со способом-прототипом, позволяет получить теплоизоляционный картон, имеющий в 2 раза большую прочность при сохранении коэффициента теплопроводности и пористости. Кроме того, деформационная жесткость такого материала возрастает примерно на 20% при одновременном увеличении разрывной деформации в 1,5-2 раза, что свидетельствует о повышении эластичности структурных элементов картона.

Выход количества вводимого модифицированного лигносульфоната за пределы, указанные в формуле изобретения, приводит к ухудшению прочностных характеристик теплоизоляционного картона (опыты б, 7), Теплопроводность теплоизоляционного картона сохраняется.

i

.Формула изобретения Способ получения массы для изготовления теплоизоляционного картона, включающий приготовление суспензии из смеси каолиновых и целлюлозных волокон с предварительным диспергированием волокон в воде, отличающийся тем, что, с целью повышения прочности теплоизоляционного картона при сохранении его теплопроводности, диспергирование в воде проводят в присутствии технического лигносульфоната, модифицированного алюмометилсилок- санолятом натрия при равном массном соотношении лигносульфоната и модификатора, и расходе модифицированного лигносульфоната 1-5% от массы абсолютно сухого каолинового волокна, при этом диспергированию в присутствии указанного лигносульфоната подвергают либо только каолиновые волокна, либо смесь их с целлюлозными волокнами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления волокнистой массы для производства теплоизоляционного материала | 1991 |

|

SU1839206A1 |

| Волокнистый теплоизоляционный материал | 1990 |

|

SU1719517A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОНА | 1993 |

|

RU2042006C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1983 |

|

SU1131855A2 |

| Картонный лист и втулка из такого листа для намотки санитарно-гигиенических изделий, распадающиеся в воде в условиях ее переменной жесткости | 2023 |

|

RU2815797C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ СУСПЕНЗИИ С НАПОЛНИТЕЛЕМ | 2008 |

|

RU2410148C2 |

| Способ получения массы для изготовления обувного картона | 1989 |

|

SU1693153A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535688C2 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ КАРТОНА ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРГИРУЕМОГО В ВОДЕ ЛИСТА КАРТОНА, ДИСПЕРГИРУЕМЫЙ В ВОДЕ ЛИСТ КАРТОНА НА ЕЕ ОСНОВЕ И ДИСПЕРГИРУЕМАЯ В ВОДЕ ВТУЛКА ДЛЯ РУЛОНА ТУАЛЕТНОЙ БУМАГИ | 2023 |

|

RU2820893C1 |

| Термостойкий материал | 1974 |

|

SU574426A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Отчет по научно-исследовательской работе Разработать технологию производства температуростойкого материала для тепловой изоляции ТЭС и АЭС, Украинский научно-исследовательский институт целлюлозно-бумажной промышленности, Киев, 1989, с.78-79. | |||

Авторы

Даты

1992-03-23—Публикация

1990-06-21—Подача