Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано при изготовлении бумаги для печати.

Целью изобретения является повышение физико-механических свойств бумаги.

Согласно способу изготовления бумаги для печати, включающему смешение суспензии каолинового наполнителя с канифольным клеем, введение полученной смеси в водную суспензию целлюлозы, отлив бумажного полотна.суш куегои прессование, перед смешением суспензию каолинового наполнителя обрабатывают содой или силикатом натрия, или оксалатом кальция в количестве, эквивалентном солям жесткости, содержащимся в суспензии каолинового наполнителя.

Инертность наполнителя бумаги - каолина, по отношению к целлюлозным волокнам и гидрофобизирующим добавкам.

например канифольному клею, обусловлена присутствием ионов кальция и магния, которые образуют с канифольным клеем соответствующие резинаты. Резинаты, в свою очередь, снижают сорбционную способность каолина к целлюлозным волокнам. Введение незначительных количеств соды или оксалатов, или силикатов металлов позволяет получить активный наполнитель..

Способ осуществляют следующим образом.

В каолиновой суспензии определяют содержание ионов кальция и магния, а затем для их связывания добавляют эквивалентное солям жесткости количество соды, силиката натрия или оксалата натрия. Модифицированный наполнитель смешивают с канифольным клеем и смесь вводят в водную суспензию целлюлозы концентрацией 1.5 мас.%. Суспензия целлюлозы содержит

сл о

ю

СА)

О.

70 мас,% сульфатной беленой лиственной и 30 мас.% сульфатной беленой хвойной целлюлозы со степенью помола 23° ШР. После перемешивания массы отливают бумагу на листоотливном аппарате Рапид Кеттен, сушат и прессуют,

Пример 1. Водную суспензию каолина (концентрация 20%) анализируют известным методом на содержание ионов кальция и магния. Так, при содержании каолина, равном 200 г/л, концентрация ионов жесткости составляет З.Т-Ю ммоль/мл. Для связывания указанного количества ионов жесткости прибавляют 58,3 мг соды в виде 0,05 М раствора. Полученную смесь переме шивают в течение 30 мин при комнатной температуре. Затем при интенсивном перемешивании к каолиновой суспензии прибавляют 13,6 мл канифольного клея (белый) концентрацией 15 г/л. Прибавление ведут в течение 10 мин. Перемешивание при 3000 об/мин продолжают после завершения введения клея еще 30 мин.

К водной суспензии, содержащей 70% сульфатной беленой лиственной и 30% сульфатной беленой хвойной целлюлозы со степенью помола 23° Ш Р, добавляют 150 мл приготовленной суспензии каолина и канифольного клея, отливают бумажное полотно, сушат его и прессуют.

-

П р и м е р 2. Способ осуществляют аналогично примеру 1, только для обработки каолиновой суспензии используют 67,1 мг силиката натрия (Ыа2510з) в виде 0,05 М раствора. Расход клея составляет 13,6 мл (концентрация 15 г/л).

П р и м е р 3. Способ осуществляют аналогично примеру 2, только для обработки каолиновой суспензии используют окса- лат натрия (Na2C20 i) в количестве 73,7 мг в

5 виде 0,05 М раствора.

П р и м е р 4 (контрольный). Для изготовления бумаги используют водную суспензию целлюлозы аналогично примеру 1. В целлюлозную суспензию вводят 13,6 мл ка10 нифольного клея (белого) концентрацией 15 г/л и 150 мл водной суспензии каолина концентрацией 200 г/л при перемешивании. Отливают бумажное полотно, сушат его и прессуют.

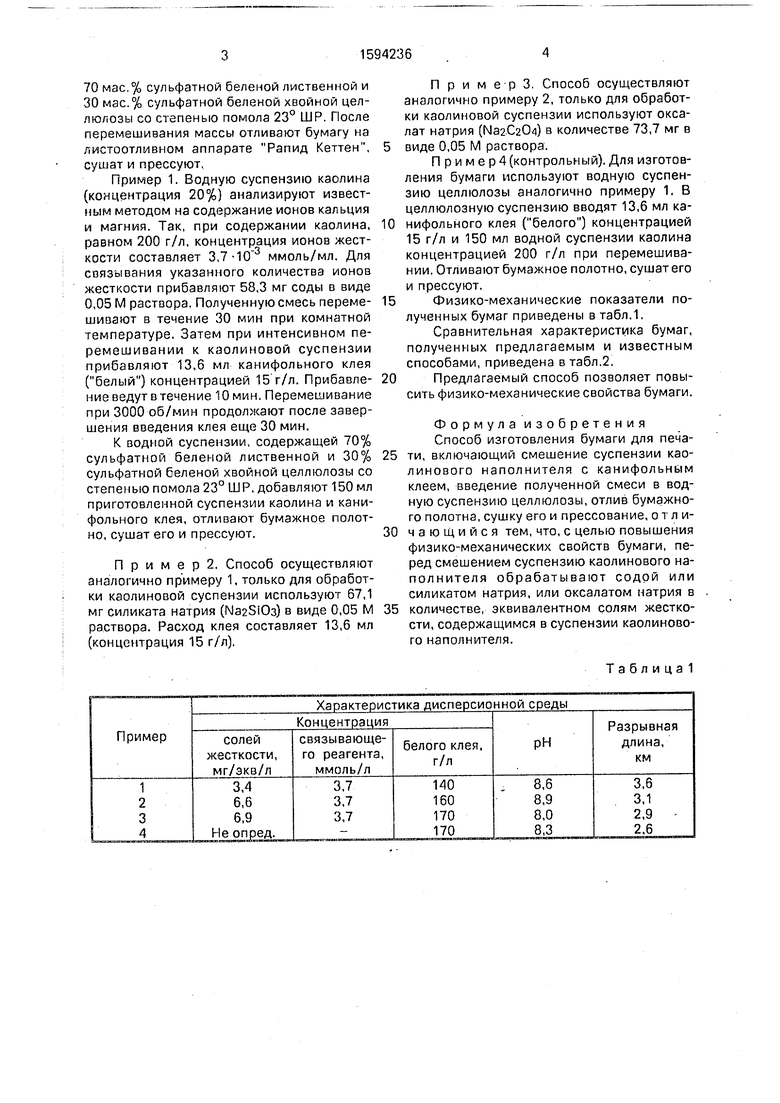

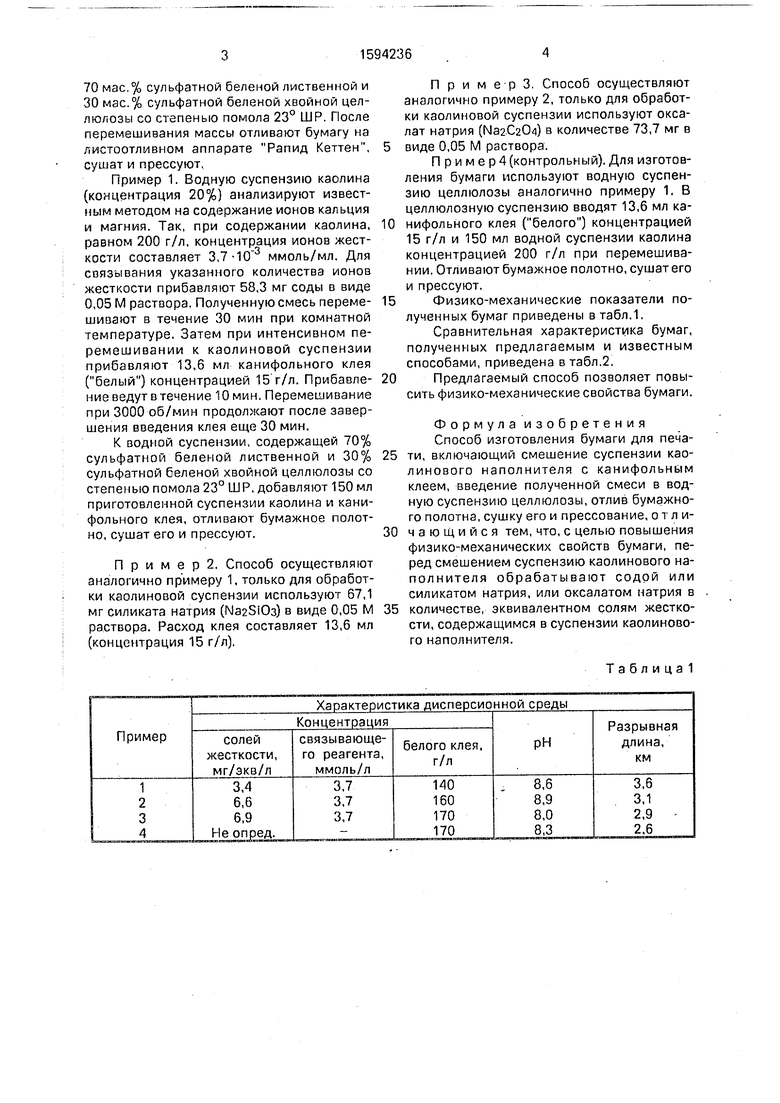

15 Физико-механические показатели полученных бумаг приведены в табл.1.

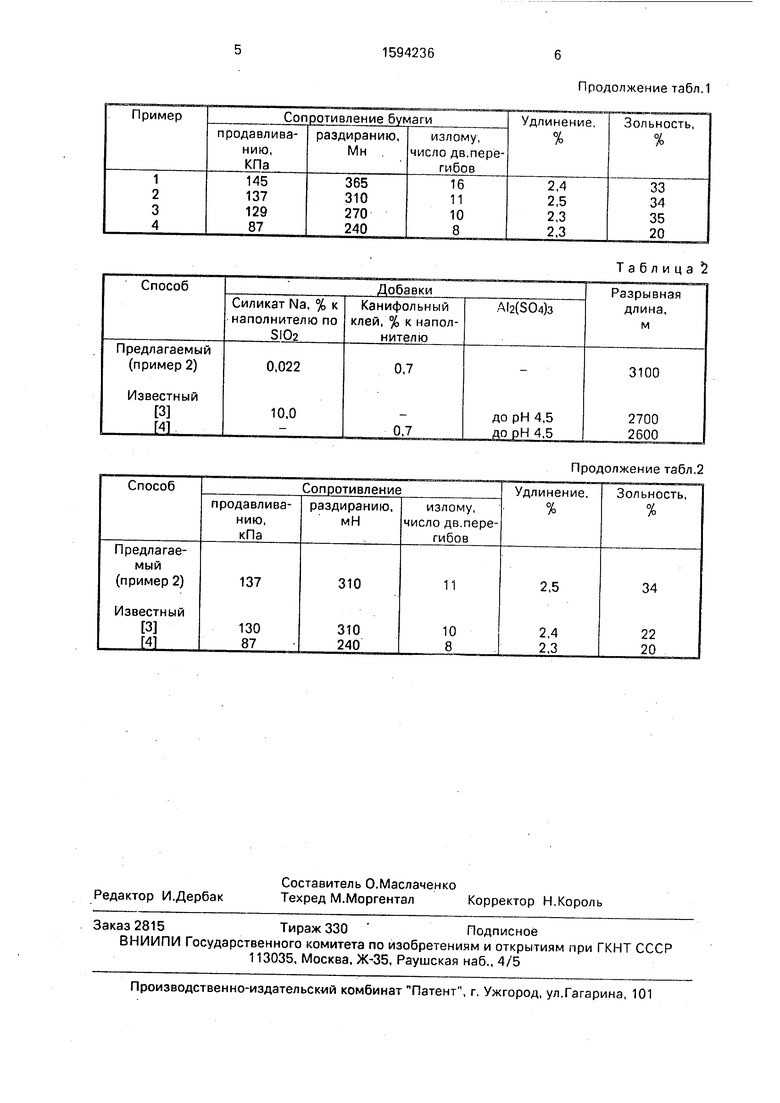

Сравнительная характеристика бумаг, полученных предлагаемым и известным способами, приведена в табл.2.

20 Предлагаемый способ позволяет повысить физико-механические свойства бумаги.

Формула изобретения Способ изготовления бумаги для печати, включающий смешение суспензии каолинового наполнителя с канифольным клеем, введение полученной смеси в водную суспензию целлюлозы, отлив бумажного полотна, сушку его и прессование, о т л ичающийся тем, что, с целью повышения физико-механических свойств бумаги, перед смешением суспензию каолинового наполнителя обрабатывают содой или силикатом натрия, или оксалатом натрия в

количестве, эквивалентном солям жесткости, содержащимся в суспензии каолинового наполнителя.

Т а б л и ц а 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1988 |

|

SU1548301A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1283274A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1263739A1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить физико-механические свойства бумаги. Бумагу для печати изготавливают из волокнистой массы, содержащей 70 мас.% сульфатной беленой лиственной и 30 мас.% сульфатной беленой хвойной целлюлозы со степенью помола 23° ШР. В волокнистую суспензию вводят предварительно смешанные каолин и канифольный клей. Перед смешиванием суспензию каолина обрабатывают содой, или силикатом натрия, или оксалатом натрия в количестве, эквивалентном солям жесткости, содержащимся в суспензии каолинового наполнителя. Затем отливают бумажное полотно, сушат его и прессуют. 2 табл.

Продолжение табл.2

Авторы

Даты

1990-09-23—Публикация

1987-10-06—Подача