Изобретение относится к целлюлозно- бумажной промышленности, э именно к технологии производства теплоизоляционного материала.на основе каолиновых волокон, предназначенного для использования в качестве высокотемпературной изоляции в строительной промышленности, доменном производстве, атомной энергетике и др.

Известен способ приготовления массы для производства теплоизоляционного материала, включающий размол целлюлозы и приготовление суспензии из смеси целлюлозных и каолиновых волокон в присутствии технического лигносульфонатз, модифицированного алюмометилсилоксанолятом натрия, при равном соотношении лигносуяьфоната и модификатора и расходе модифицированного лигносульфоната 1- 5% от массы абсолютно сухого каолинового волокна (Заявка СССР №4842114/12, кл. D 21 Н 13/38, D 21 Н 17/23, 17/13. 1990). Данный способ приготовления массы для производства теплоизоляции позволяет получить прочный и однородный материал. Однако материал, полученный по этому способу, имеет недостаточно высокую жаропрочность, что сокращает область его применения.

Наиболее близким к предлагаемому способу по технической сущности является способ приготовления волокнистой массы для производства теплоизоляционного материала, включающий размол целлюлозы, обработку каолинового волокна модификатором - кубовым остатком производства тетраэтоксисилана или олигомером фенилэ- токсисиланз или их смесью в количестве 0,5-5.0% от массы абсолютно сухого каолинового волокна и их последующее смешение. При этом обработку каолинового волокна указанным модификатором ведут из его раствора в органическом растворителе (Заявка СССР №4878117/12. кл. D21 Н 27/00, 1990).

Зтот известный способ позволяет повысить жаропрочность теплоизоляционного материала.

Однако при этом ухудшаются условия труда, повышается токсичность производства, кроме того, возникает необходимость в регенерации растворителя.

Цель изобретения - повышение эколо- гичиости процесса и его упрощение при одновременном сохранении жаропрочности теплоизоляционного картона.

Это достигается тем, что в способе приготовления волокнистой массы для г.роиз- зодстпа теплоизоляционного материала, включающем размол целлюлозы, обработку кзолиноэого волокна модификатором - кубоеым остлго;., производства теграэтокси- силанз или олигомером фснилэтексисилэ- нз, или их смесью, роспуск каолинового волокна и исследующее смещение рззмолотой целлюлозы и суспензии модисЬициро- взнного каолинового волокна, согласно изобретению перед обработкой каолинового волокна модификатор диспергируют в воде в присутствии поливинилового спирта с

0 содержанием ацетатных групп 10-14% в количестве 1-2% от массы модификатора. Нанесение дисперсии на волокна происходит за счет осаждения ее частиц на поверхности каолиновых волокон. Образующийся на по5 верхности волокна слей представляет собой прерывистую фазу. При нагревании материала из обработанных волокон до температуры аыше Т 200ЭС частицы дисперсии растекаются, образуя пленку, При темпера0 туре выше Т 400°С (э процессе эксплуатации), как показали результаты дифференциально-термического анализа, наблюдается протекание фазовых переходов в структуре компонентов дисперсий с

5 образованием новых связей внутри себя, между собой, а также протекание реакций, при которых алюминий, находящийся в поверхности волокна, включается в силокса- новую структуру дисперсий с образованием

0 алюмосилсксанов.

Полимеры такой структуры отличаются особенно высокой термостабильностью.

В результате указанного взаимодействия каолиновые ..олокна при термообработ5 ке приобретают возможность сшиваться между собой в местах контакта, обрззуя дополнительные связи, что позволяет сохранить либо увеличить исходную прочность материала при повышенных температурах,

0 т.е. тем самым повысить жаропрочность теплоизоляционного картона. Поливиниловый спирт (ПВС) легко термодеструктирует- ся при нагреве и поэтому не вносит никаких ухудшений в действие кремнийоргзники,

5 Кроме того, количество его крайне мало и не сказывается отрицательно на свойствах материала.

Использование предлагаемого способа приготовления волокнистой массы для про

0 извсдстзз теплоизоляционного материала полностью безвредно и упрощает технологический гроцесс его получения.

Использование ПВС. содержащего не менее 10% остаточных ацетатных групп,

5 связано с том, что для выполнения защитной, стабилизирующей функции полимер- стабилизатор должен быть диффилсн, т.е. обладать группами как гидрофильного, так и гидрофобного характера. Наиупучшая дисперсность компонентов достигается при

равном соотношении гидрофильных и гидрофобных групп, т.е. гидрофильно-липо- фильный баланс (ГЛБ) защищаемого вещества и вещества защитного коллоида соответствует один другому. Использование ПВС с более высокой степенью омыления, т.е. с меньшим содержанием 10% ацетатных групп или использование ПВС с меньшей степенью омыления (т.е. с содержанием остаточных ацетатных групп более 14% от массы ПВС) изменяет ГЛБ защитного коллоида настолько, что его ГЛБ уже не соответствует ГЛБ защищаемого вещества, т.е. ГЛБ аппрета, и не происходит эффективной адсорбции поверхностью частицы аппрета молекулы ПВС. Как следствие этого, не происходит равномерного и эффективного распределения ПВС на границе раздела двух фаз. Отсутствие надежной защищающей, экранирующей оболочки приводит в итоге к тому, что частицы аппрета коалесцируют (слипаются).

При этом количество ПВС 1-2% от массы модификатора является оптимальным, так при количестве его 1 резко снижается стабильность дисперсии и ухудшается степень удержания частиц дисперсии на волокне, а количество 2% нецелесообразно, т.к. стабильность дисперсии не изменяется.

В качестве исходного сырья при приго- тг тении массы для производства тепло- из .ляционного картона используют каолиновое штапельное волокно по ГОСТ 23619-79 с диаметром волокон до 4 мкм и целлюлозное волокно - небеленую сульфатную целлюлозу марки Э-1 ГОСТ 5186-74.

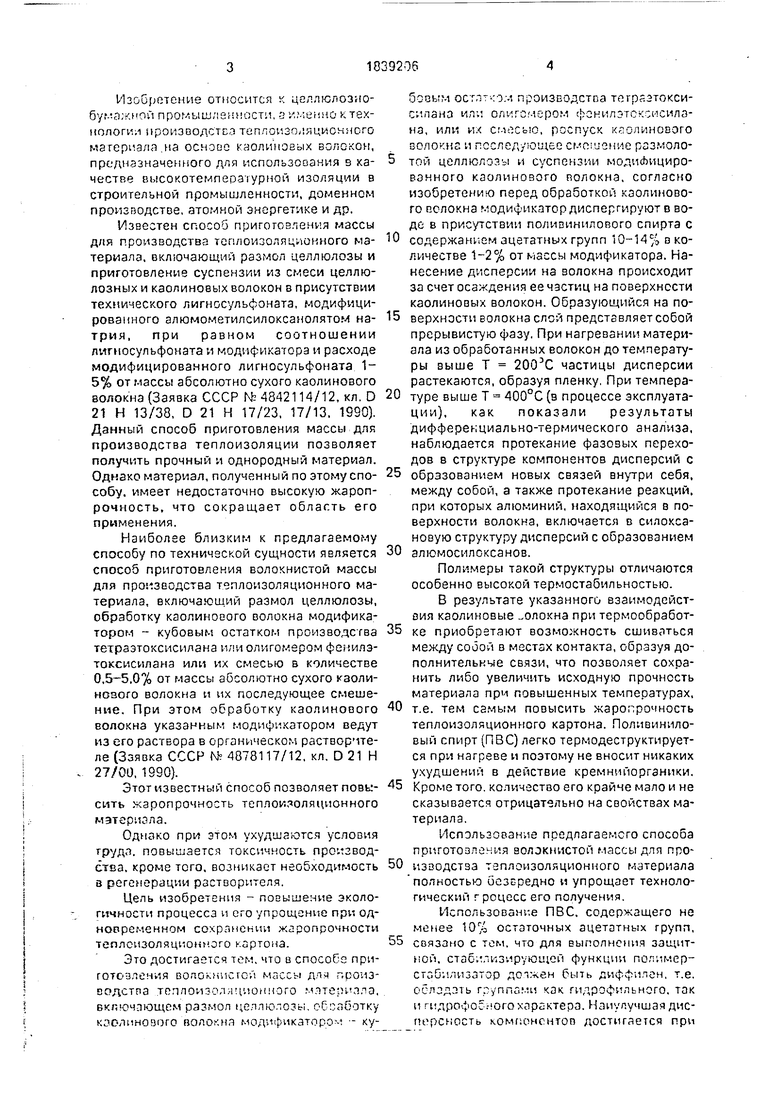

В качестве модификаторов используют кубовый остаток производства тетраэтокси- силана (ГЭС) состава, мас.% (по ТУ6-02, 708-76):

Тетразтоксисилан10,8 Гексаэтоксидисилоксан 5,76 Октаэтокситрисилоксан 2,44 Декаэтокситетрасилоксан 1,33 Тетрадекаэтоксигексасилоксан 0,28 Гексадекаэтоксигептасилоксан 0,01 Высшие циклические и линейные силоксаны Остальное - олигомер фенилэтоксисилана (ФЭС), мол.м. 690, кремния 16,5%, этоксигрупп4-5 на моль - ТУ6-02-1068-76. ФЭС способен взаимодействовать с гидроксилсодержащи- ми соединениями, вступая в реакцию пере- этерификации

-С2н5он

2Н5

Растворяются ТЭС и ФЭС в толуоле, ацетоне, бутилацетоне, уайтспирте. Поливиниловый спирт (ПВС) используют марки 18/11 ГОСТ10779-78.

П р и м е р 1. Каолиновое штапельное волокно массой 300 г загружают в емкость. Туда же заливают 2,5%-ную дисперсию кубового остатка производства тетраэтокси- силана. Дисперсию готовят следующим

0 образом. В роторно-пульсационный аппарат заливают воду, поливиниловый спирт и загружают кубовый остаток производства тетраэтоксисилана при соотношении кубовый остаток: вода, равном 1:3, и расходе

5 поливинилового спирта 1% от массы кубового остатка. Перемешивание ведут при скорости вращения цилиндра 3000 об/мин в течение 30 мин.

Обработку каолинового волокна приго0 товленной дисперсией ведут при нормальной температуре в течение 5-10 мин. Затем волокна отделяют от жидкой фазы и сушат при Т 20°С до постоянного веса. Обработанные таким образом волокна содержат

5 5% модификатора от массы абсолютно сухого каолинового волокна.

Роспуск каолинового волокна проводят в мешалке в воде в течение 4 мин при концентрации 1,0-1,5%.

0Целлюлозу размалывают до 60-65°ШР. Затем размолотую целлюлозу и суспензию каолинового волокна смешивают.

П р и м е р 2. Волокнистую массу получают аналогично примеру 1. Отличие заключа5 ется в том, что каолиновое волокно обрабатывают 1,3%-ной дисперсией кубового остатка производства тетраэтоксисилана в присутствии 1,5% поливинилового спирта. Обработанные таким образом во0 локна содержат 2,7% модификатора от массы абсолютно сухого каолинового волокна. П р и м е р 3. Волокнистую массу получают аналогично примеру 1. Отличие заключается в том, что каолиновое волокно

5 обрабатывают 0,25%-ной дисперсией кубового остатка производства тетраэтоксисилана в присутствии 2% поливинилового спирта. Обработанные волокна при этом содержат 0,5% модификатора от массы абсо0 лютно сухого каолинового волокна.

П р и м е р 4, 5, 6. Волокнистую массу получают аналогично примерам 1, 2, 3. Отличия заключаются лишь в том, что в качестве модификатора используют олигомер фенилэтоксисилана.

П р и м е р 7, 8, 9. Волокнистую массу получают аналогично примерам 1, 2, 3. Отличия заключаются в том, что в качестве модификатора используют смесь олигомера

фенилэтоксисилана и кубового остатка производства тетраэтоксисилана при их соотношении соответственно: 1:1. 1:0,75 и 1:0,5.

Пример 10 (по прототипу). Волокнистую массу готовят из того же исходного каолинового волокна и целлюлозного волокна. 300 г каолинового волокна загружают в емкость. Туда же заливают 3,5%-ный раствор кубового остатка производства тетраэтоксисилана в ацетоне общим объемом 3 л. Обработку проводят при нормальной температуре в течение 10 мин. Затем волокна отделяют от раствора и сушат при температуре 20°С до постоянного веса. Обработанные волокна содержат 5% модификатора от массы абсолютно сухого каолинового волокна. Роспуск каолинового волокна, размол целлюлозы и их смешение ведут аналогично примерам 1-9,

П р и м е р 11 (по прототипу). Волокнистую массу получают аналогично примеру 10. Отличие заключается в том, что каолиновые волокна обрабатывают 0,3%-ным раствором кубового остатка производства тетраэтоксисилана и обработанные волокна содержат 0,5% модификатора от массы абсолютно сухого каолинового волокна.

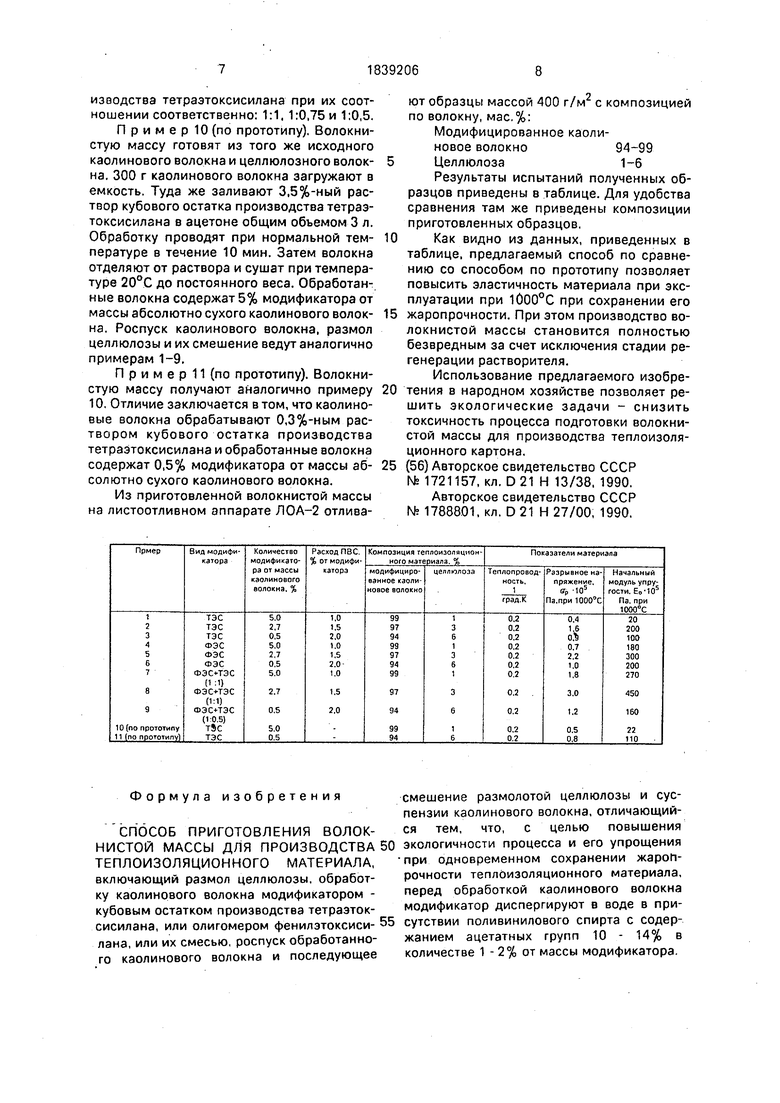

Из приготовленной волокнистой массы на листоотливном аппарате ЛОА-2 отливают образцы массой 400 г/м с композицией по волокну, мас.%:

Модифицированное каолиновое волокно94-99

Целлюлоза 1-6

Результаты испытаний полученных образцов приведены в таблице. Для удобства сравнения там же приведены композиции приготовленных образцов.

Как видно из данных, приведенных в таблице, предлагаемый способ по сравнению со способом по прототипу позволяет повысить эластичность материала при эксплуатации при ЮОО°С при сохранении его

жаропрочности. При этом производство волокнистой массы становится полностью безвредным за счет исключения стадии регенерации растворителя.

Использование предлагаемого изобретения в народном хозяйстве позволяет решить экологические задачи - снизить токсичность процесса подготовки волокнистой массы для производства теплоизоляционного картона.

(56) Авторское свидетельство СССР № 1721157, кл. D21 Н 13/38. 1990. Авторское свидетельство СССР № 1788801. кл. D 21 Н 27/00, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ КАРТОН | 1990 |

|

SU1788801A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Способ получения массы для изготовления теплоизоляционного картона | 1990 |

|

SU1721157A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ЗАГРЯЗНЕНИЮ | 2006 |

|

RU2318943C1 |

| Способ изготовления бумаги | 1980 |

|

SU910911A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| ФИБРОБЕТОННАЯ СМЕСЬ | 1995 |

|

RU2114081C1 |

| КЛЕЙ ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2333303C1 |

| ЛИСТОВОЙ ВПИТЫВАЮЩИЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ | 2009 |

|

RU2410122C1 |

| ПОКРЫВНОЙ МАТЕРИАЛ СО СВЯЗУЮЩИМ В ФОРМЕ ВОЛОКНА ИЗ ПОЛИВИНИЛОВОГО СПИРТА | 2003 |

|

RU2308558C2 |

Использование: изобретение используется в производстве теплоизоляционных материалов, позволяет повысить экологичность процесса и упростить его при одновременном сохранении жаропрочности теплоизоляционного материала. Сущность изобретения: смешивают размолотую целлюлозу и каолиновое волокно, обработанное модификатором - кубовым остатком производства тетраэ- токсисилана или олигомером фенилэтоксисилана, предварительно диспергированным в воде в присутствии поливинилового спирта с содержанием ацетатных групп 10 - 14% в количестве 1 - 2% от массы модификатора 1 табя

Авторы

Даты

1993-12-30—Публикация

1991-04-08—Подача