Изобретение относится к целлюлозно-бумажной промышленности, а именно к производству волокнистого бумагоподобного теплоизоляционного материал) на основе каолинового волокна, предназначенного для использования в качестве высокотемпературной (1200°С) изоляции в строительной промышленности, доменном производстве, атомной энергетике и др.

Известен теплоизоляционный материал, содержащий, мас.%:

Каолиновое волокно Целлюлозное волокно Связующее

78,0 - 86,5 0,5-9,0 10,0-13.

Этот материал в качестве связующего содержит кремнийорганический лак (КО-926) или нитрильный латекс(СКН-40), или поливи- нилацетатную эмульсию.

Такой материал имеет достаточно высокую прочность.

Однако применение большого количества связующего и целлюлозного волокна не оправдано с точки зрения требований, предъявляемых к теплоизоляционным материалам, а точнее к их теплофизическим свойствам, важнейшим показателем которых является коэффициент теплопроводности. Составляющие компоненты.известного материала имеют коэффициент теплопроО

ел м

водности значительно выше, чем у каолинового волокна, что существенно отражается на значении теплопроводности материала.

При термообработке указанного материала происходит частичная термодеструкция связующего - синтетических латексов, что приводит к формированию образующихся в результате термокрекинга хаотических сшивок - циклических новых структур, вследствие чего возникают дополнительные структурирующие и упрочняющие участки, подобные участкам кристаллической решетки кремнезема. Наличие и частота сшивок как между волокнами, так и между волокнами и жесткими блоками приводит к образованию структуры, характеризующейся отсутствием порообразовании и наличием остаточных мостиков, чья теплопроводность также значительно превосходит теплопроводность волокон. Следовательно, полученный в результате термообработки материал кроме высокой прочности обладает высокой жесткостью и теплопроводностью, что сокращает область применения материала.

Наиболее близким по технической сущности к предлагаемому является волокнистый теплоизоляционный материал, содержащий 90-99% каолинового волокна и 1 - 10% целлюлозного волокна.

Такой теплоизоляционный материал обладает низкой теплопроводностью при достаточно большом количестве связующего. Но он обладает и низкой прочностью, в связи с чем указанный материал также имеет ограниченное применение.

Прочность материала на стадиях получения и эксплуатации определяется физико-механическими свойствами основного волокнистого компонента - каолинового волокна. Каолиновые волокна, полученные по традиционной технологии, обладают гладкой неразвитой поверхностью с малым количеством функциональных групп, низкой удельной поверхностью, высокой жесткостью и хрупкостью и как следствие этого практически не способны к формованию листа за счет прочных физических и механических связей.

Цель изобретения - повышение прочности теплоизоляционного материала при сохранении его теплопроводности.

Поставленная цель достигается тем, что волокнистый теплоизоляционный материал; содержащий каолиновое волокно и целлюлозу, содержит каолиновое волокно, модифицированное смесью азотной и соляной кислот при их мольном соотношении 1 : 1,8-1 : 2,8 и концентрации смеси 2,9 - 3,8 моль/л, при следующем соотношении компонентов, мас.%:

Модифицированное каолиновое волокно94-99

Целлюлоза1 - 6.

Эффект повышения прочности материала достигается за счет использования в композиции материала модифицированного каолинового волокна.

В результате модификации за счет взаимодействия смеси кислот с пленкой крем0 ниевой кислоты, образовавшейся на поверхности волокна в процессе его получения, изменяются поверхностные свойства волокна, увеличивается удельная поверхность, смачиваемость, эластичность, снижа5 ется деформационная жесткость, что приводит к улучшению формующей способности и позволяет при прочих равных условиях повысить прочностные свойства материала за счет реализации дополнитель0 ных механических и физических связей между волокнами, а также увеличению однородности структуры.

Увеличение прочности предлагаемого материала объясняется, главным образом,

5 улучшением бумагообразующих свойств каолиновых волокон при модификации и их вкладом в формование структуры на стадии получения теплоизоляционных материалов, в результате чего увеличивается количество

0 адгезионно-когезионных контактов между волокнами и связующими, площадь контакта волокон и соответственно силы трения между волокнами, а также происходит сближение поверхностных слоев контактирую5 щих волокон до расстояний, на которых могут образовываться дополнительные водородные связи и реализовываться силы Ван-дер-Ваальса. Улучшение связеобразо- вания модифицированного каолинового во0 локна подтверждается возрастанием прочности материала после термообработки при Т 1000°С по1 сравнению с прочностью прототипа при той же температуре. Выбор предельных значений концентрации

5 связующего (целлюлозы), ограниченных интервалом 1-6%, определяется значениями прочности материала в условиях эксплуатации при высоких температурах (Т 1000°С). При содержании целлюлозы менее 1%

0 не достигается цель изобретения.

При содержании целлюлозы в композиции свыше 6% прочность материала при 1000°С начинает снижаться. Это объясняется протеканием двух конкурирующих процес5 сов. Увеличение содержания связующего на стадии получения приводит к формированию более однородной волокнистой структуры каолинового волокна в материале и как следствие увеличению прочности при 1000°С. С другой стороны термодеструкция

большого количества связущего вызывает снижение прочности, В результате зависимость прочности материала термообрабо- танного при 1000°С носит экстремальный характер с максимумом при концентрации связующего 6%.

Изобретение иллюстрируется следующими примерами.

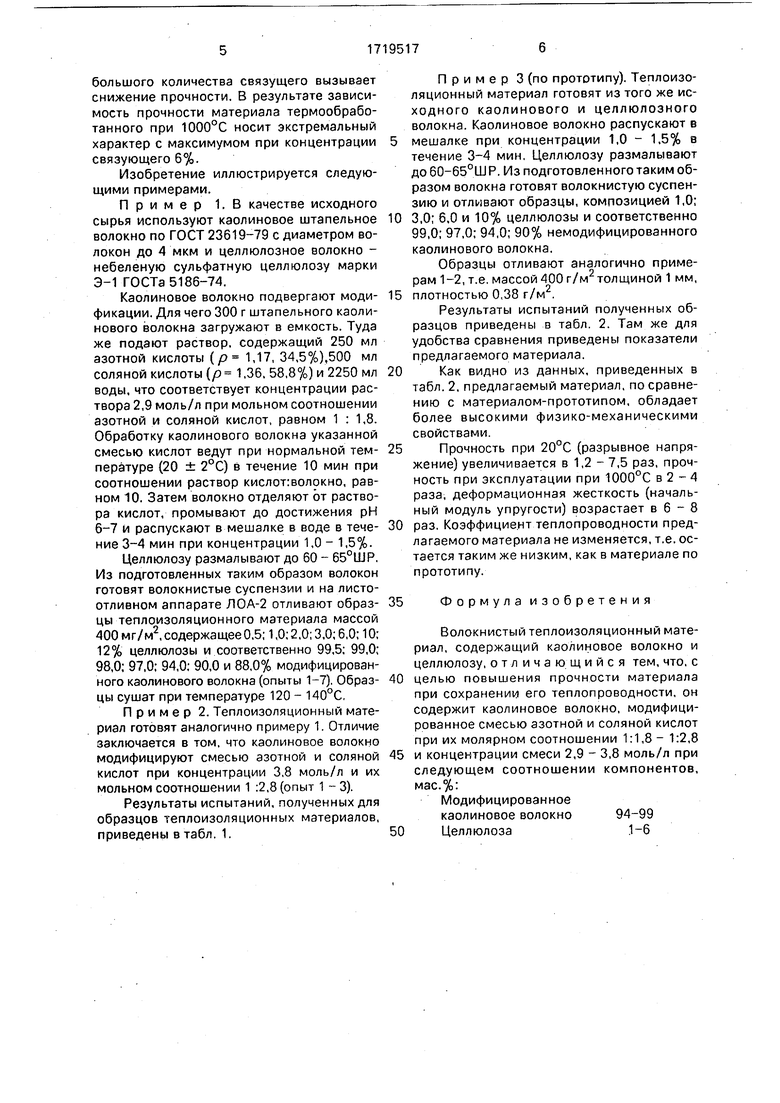

Пример 1. В качестве исходного сырья используют каолиновое штапельное волокно по ГОСТ 23619-79 с диаметром волокон до 4 мкм и целлюлозное волокно - небеленую сульфатную целлюлозу марки Э-1 ГОСТа 5186-74.

Каолиновое волокно подвергают модификации. Для чего 300 г штапельного каолинового волокна загружают в емкость. Туда же подают раствор, содержащий 250 мл азотной кислоты (р 1,17, 34,5%),500 мл соляной кислоты (р 1,36. 58,8%) и 2250 мл воды, что соответствует концентрации раствора 2,9 моль/л при мольном соотношении азотной и соляной кислот, равном 1 : 1,8. Обработку каолинового волокна указанной смесью кислот ведут при нормальной температуре (20 ± 2°С) в течение 10 мин при соотношении раствор кислот:волокно, равном 10. Затем волокно отделяют от раствора кислот, промывают до достижения рН 6-7 и распускают в мешалке в воде в течение 3-4 мин при концентрации 1,0 - 1,5%.

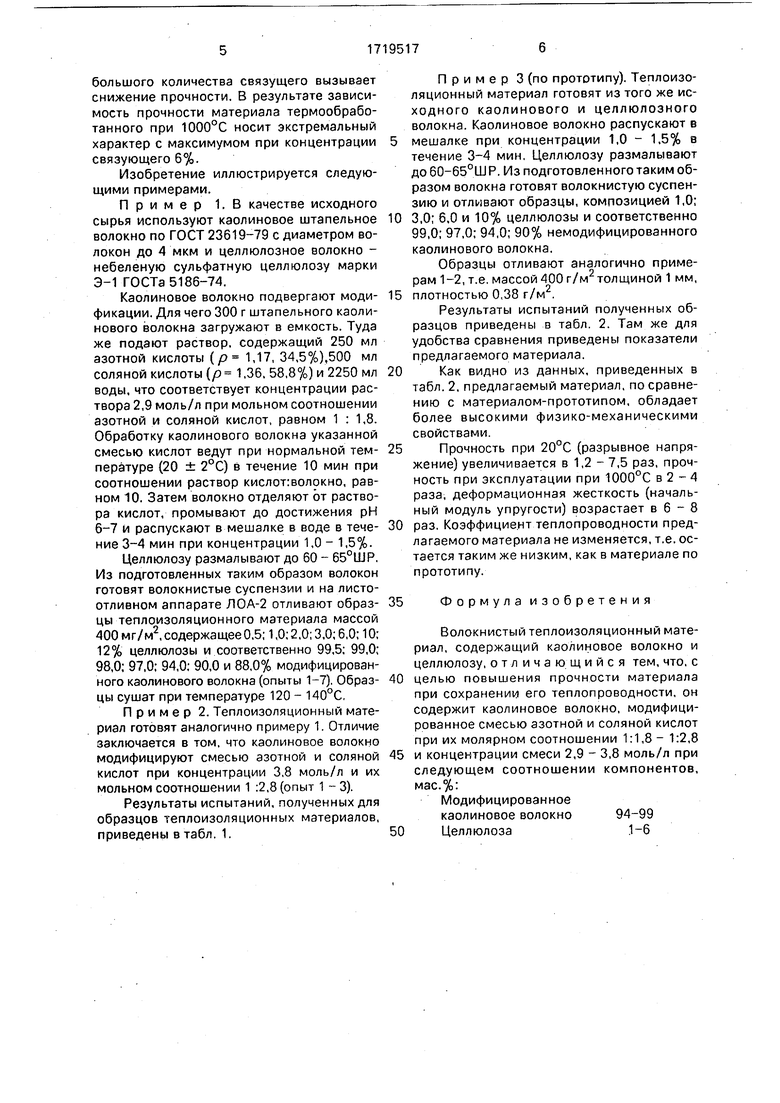

Целлюлозу размалывают до 60 - 65°ШР. Из подготовленных таким образом волокон готовят волокнистые суспензии и на листо- отливном аппарате ЛОА-2 отливают образцы теплоизоляционного материала массой 400 мг/м2, содержащее 0,5; 1,0; 2,0; 3,0; 6,0; 10; 12% целлюлозы и соответственно 99,5; 99,0; 98,0; 97,0; 94,0; 90,0 и 88,0% модифицированного каолинового волокна (опыты 1-7). Образцы сушат при температуре 120 - 140°С,

Пример 2. Теплоизоляционный материал готовят аналогично примеру 1. Отличие заключается в том, что каолиновое волокно модифицируют смесью азотной и соляной кислот при концентрации 3,8 моль/л и их мольном соотношении 1 :2,8(опыт 1 -3).

Результаты испытаний, полученных для образцов теплоизоляционных материалов, приведены в табл. 1.

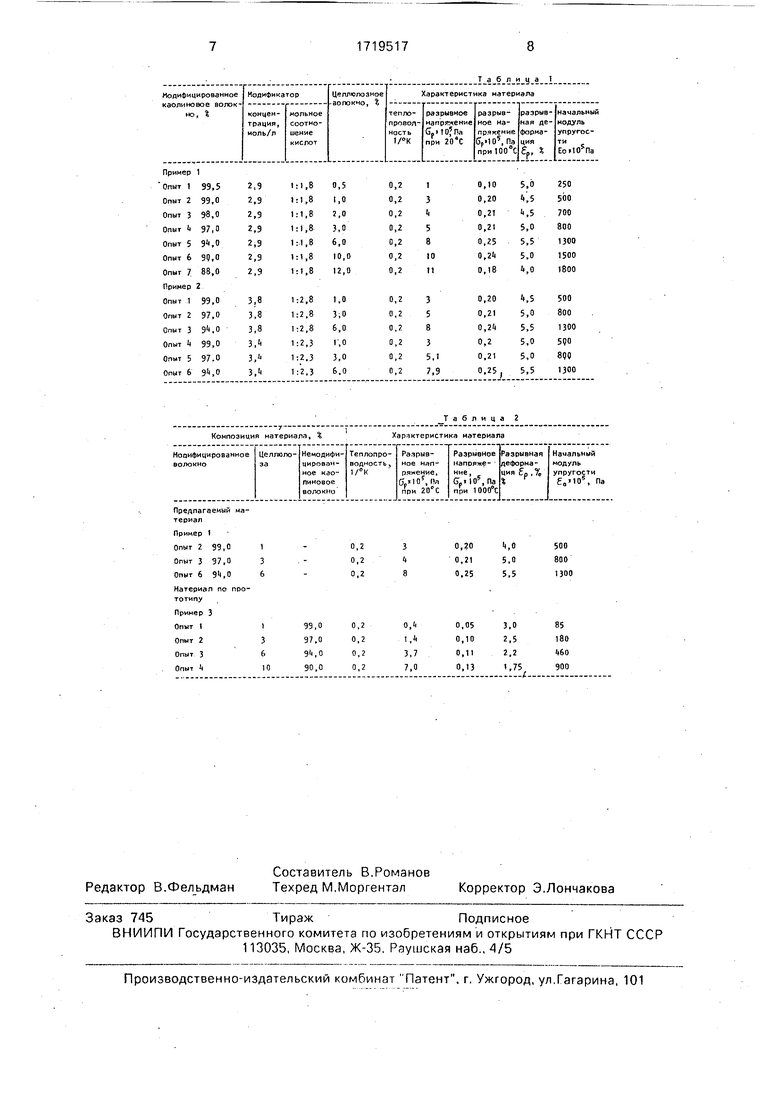

Пример 3 (по прототипу). Теплоизоляционный материал готовят из того же исходного каолинового и целлюлозного волокна. Каолиновое волокно распускают в

мешалке при концентрации 1,0 - 1,5% в течение 3-4 мин, Целлюлозу размалывают до60-65°ШР. Из подготовленного таким образом волокна готовят волокнистую суспензию и отливают образцы, композицией 1,0;

3,0; 6,0 и 10% целлюлозы и соответственно 99,0; 97,0; 94,0; 90% немодифицированного каолинового волокна.

Образцы отливают аналогично примерам 1-2, т.е. массой 400 г/м толщиной 1 мм,

плотностью 0,38 г/м .

Результаты испытаний полученных образцов приведены в табл. 2. Там же для удобства сравнения приведены показатели предлагаемого материала.

Как видно из данных, приведенных в табл. 2, предлагаемый материал, по сравнению с материалом-прототипом, обладает более высокими физико-механическими свойствами.

Прочность при 20°С (разрывное напряжение) увеличивается в 1,2 - 7,5 раз, прочность при эксплуатации при 1000°С в 2 - 4 раза, деформационная жесткость (начальный модуль упругости) возрастает в 6 - 8

раз. Коэффициент теплопроводности предлагаемого материала не изменяется, т.е. остается таким же низким, как в материале по прототипу.

35

Формула изобретения

Волокнистый теплоизоляционный материал, содержащий каолиновое волокно и целлюлозу, отличающийся тем, что, с целью повышения прочности материала при сохранении его теплопроводности, он содержит каолиновое волокно, модифицированное смесью азотной и соляной кислот при их молярном соотношении 1:1,8 - 1:2,8 и концентрации смеси 2,9 - 3,8 моль/л при следующем соотношении компонентов, мас.%:

Модифицированное каолиновое волокно94-99

Целлюлоза.1-6

Композиций материала, %

Таблица 2

.. . ..«-.---....

Характеристика материала

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования штапельных каолиновых волокон | 1991 |

|

SU1761702A1 |

| Способ получения массы для изготовления теплоизоляционного картона | 1990 |

|

SU1721157A1 |

| Способ приготовления волокнистой массы для производства теплоизоляционного материала | 1991 |

|

SU1839206A1 |

| Волокнистая масса для изготовления теплоизоляционного материала | 1980 |

|

SU903442A1 |

| Способ подготовки волокнистой массы для изготовления термостойкого материала | 1988 |

|

SU1650639A1 |

| Волокнистый теплоизоляционный материал | 1981 |

|

SU956686A1 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 1998 |

|

RU2151628C1 |

| Термостойкий материал | 1983 |

|

SU1172908A1 |

| Способ размола целлюлозосодержащего волокнистого полуфабриката для изготовления бумаги | 1988 |

|

SU1601264A1 |

| Способ подготовки волокнистого полуфабриката для изготовления бумаги | 1990 |

|

SU1719507A1 |

Изобретение относится к целлюлозно- бумажной промышленности, в частности к производству волокнистого бумагоподобно- го теплоизоляционного материала на основе каолинового волокна, предназначенного для использования в качестве высокотемпературной (1200°С) изоляций в строительной промышленности, доменном производстве, атомной энергетике и др. и позволяет повысить прочность материала при сохранении его теплопроводности. Волокнистый теплоизоляционный материал, содержащий каолиновое и целлюлозное волокно, в качестве каолинового волокна содержит каолиновое волокно, модифицированное смесью азотной и соляной кислот при концентрации 2,9-3,8 моль/л и мольном соотношении кислот в смеси 1:1,8 - 1:2,7. Материал содержит указанные компоненты в следующих количествах, в мас.%: модифицированное каолиновое волокно 94-99 и целлюлоза 1-6. 2 табл. fe

| Термостойкий материал | 1974 |

|

SU574426A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разработка технологии производства температуростойкого материала для теплоизоляции ТЭС и АЭС Отчет УкрНИИБа, утв | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1992-03-15—Публикация

1990-04-02—Подача