Изобретение относится к нефтехимическому синтезу, в частности к усовершенствованию способа получения /3-хлораллило- вого спирта, являющегося промежуточным продуктом при получении пропаргилового спирта из трихлорпропана.

Известен способ получения/3-хлоралли- лового спирта с использованием в качестве исходного продукта 1,2,3-трихлорпропана (ТХП), который является побочным продуктом производства глицерина и не имеет квалифицированного применения. Процесс состоит из 3 стадий:

1.Дегидрохлорирование ТХП водным раствором щелочи в присутствии алкокси- дов триалкилбензиламмония.

2.Взаимодействие 2,3-дихлорпропена с ацетатом натрия в среде диметилформамида с образованием 3-ацетокси-2-хлор-1-про- пена (АХП).

3.Гидролиз АХП до / -хлораллилового спирта.

Выход конечного продукта в расчете на взятый ТХП составляет 96-97%. Процесс реализован только в лабораторном масштабе.

К недостаткам этого способа относятся сложность процесса и большое количество сточных вод. По расчетам, только на первой стадии образуется 5-6 т минерализованных сточных вод на 1 т 2,3-дихлорпропена.

Цель изобретения - упрощение процесса, сокращение количества сточных вод.

Цель достигается осуществлением реакции получения АХП в одну стадию из ТХП и ацетата натрия в среде ДМФ в присутствии краун-эфиров. Реакция протекает при 115-140°С в течение 2-5 ч и приводит к образованию АХП с селективностью более 99%.

Благодаря проведению реакции в ДМФ в реакционную массу не вносится извне воды. Выделяющийся в ходе реакции хлорид натрия выпадает в осадок и легко может быть отделен фильтрованием. Реакционную массу после отделения соли без дополниСП

с

VI о

5

4

тельной очистки или выделения АХП в чистом виде подвергают гидролизу с целью получения /3-хлораллилового спирта, что значительно упрощает и технологию последующих стадий. Промежуточные продукты не выделяют, ректификации подвергают только конечную реакционную массу для выделения / -хлораллилового спирта.

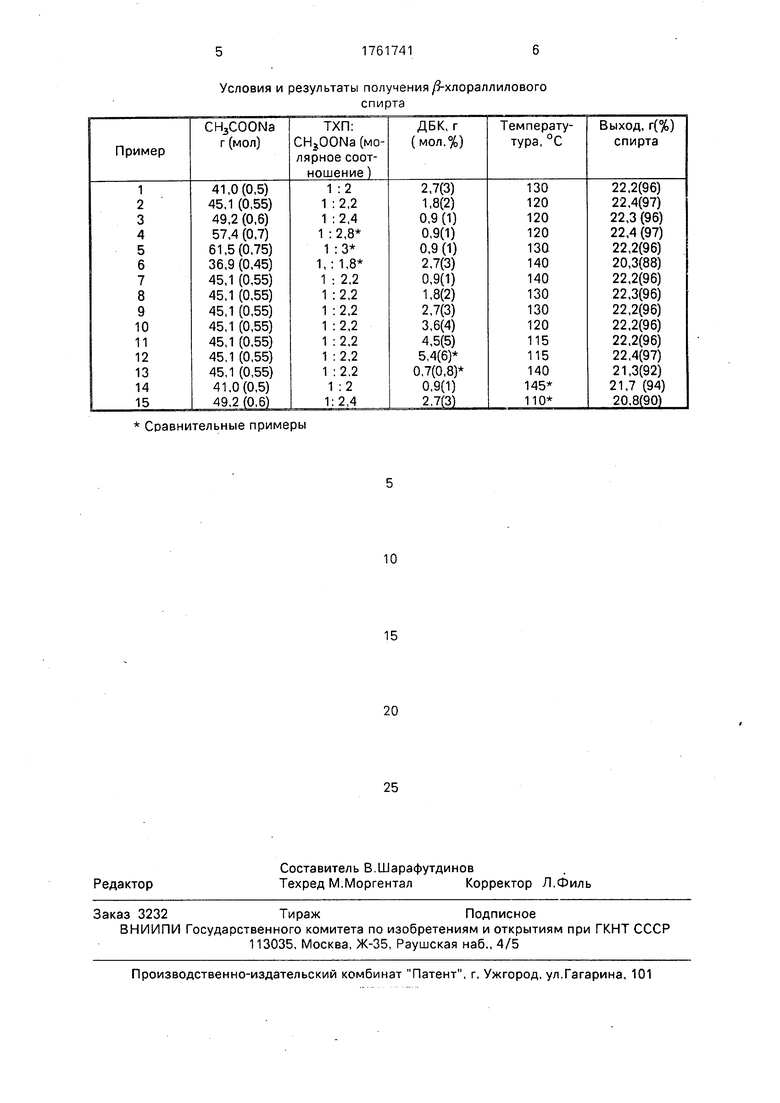

Оптимальным соотношением реагентов при получении АХП является ТХП:ацетат на- трия 1;(2-2,4). При меньших количествах ацетата натрия (пример 6) реакция до конца не доходит, в реакционной массе содержится исходный ТХП, что осложняет проведение дальнейших стадий. Увеличение избытка ацетата натрия больше 2,4 (примеры 4,5) не приводит к дальнейшему улучшению показателей процесса, но приводит к непроизводительному расходу реагента.

Оптимальной температурой процесса получения АХП являются значения 115- 140°С. При значениях ниже 115°С (пример 15) реакция сильно замедляется и не протекает до конца. Выше 140°С (пример 14) появляются продукты осмоления и выход начинает падать.

Оптимальной базой катализатора является 1-5 мол.% от количества исходного ТХП, Нижний предел определен скоростью реакции при значениях меньше 1 % (пример 13) реакция затягивается до 8-10 ч и появляются побочные продукты. Увеличение верхнего предела выше 5% не приводит к соответствующему улучшению показателей процесса (пример 12).

Осуществление реакции в этих условиях позволяет избежать на этой стадии сточных води значительно упростить процесс.

Селективность по АХП превышает 99%, что позволяет использовать реакционную смесь без дополнительной очистки для проведения следующих стадий. Выход / -хло- раллилового спирта, полученного таким образом, достигает 96-97%.

Таким образом, отличительными при- знаками изобретения являются следующие: получение АХП в одну стадию вместо двух при температуре 115-140°С и молярном соотношении ТХП:ацетат натрия, равном 1:2- 2,4, в качестве катализатора применяют дибензо-18-краун-6 (ДБК).

П р и м е р. В колбу, снабженную мешалкой, обратным холодильником и капельной воронкой помещают 41,0 г (0,5 моля) ацетата натрия, 250 мл ДМФ, 2,7 г (3 мол.%)

дибензо-18-крауна-6 и при перемешивании добавляют по каплям 36,8 г (0,25 моля) ТХП. Температуру доводят до 130°С и перемешивают 3 ч. Затем охлаждают, соль отфильтровывают. Селективность по АХП составляет 99,7%.

Фильтрат помещают в круглодонную колбу и при перемешивании приливают 70 мл 40%-ного раствора NaOH. Нагревают до 70-90°С и перемешивают при этой температуре 30 мин. После охлаждения фракционную массу отделяют от осадка отстаиванием или фильтрацией. Продукт выделяют фракционной перегонкой, собирая фракцию с т.кип. 13ti-140°C. Получают 22,2 г (96%)/3- хлораллилового спирта 98%-ной чистоты, который используется для получения про- паргилового спирта.

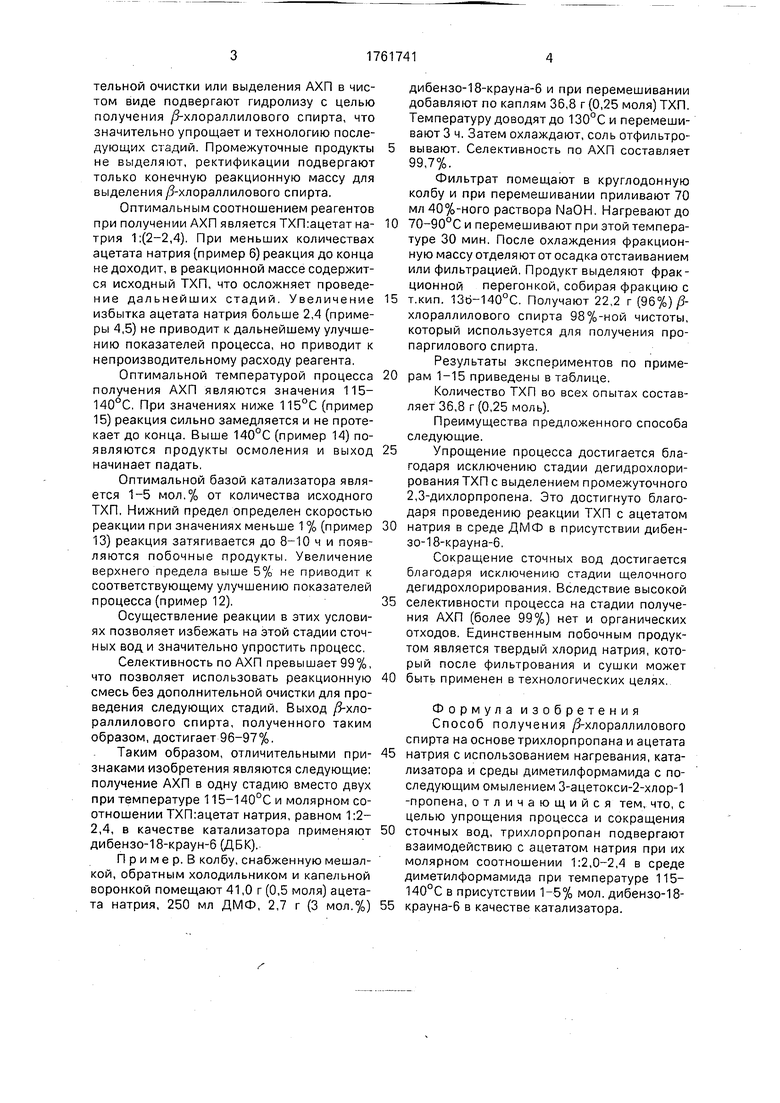

Результаты экспериментов по примерам 1-15 приведены в таблице.

Количество ТХП во всех опытах составляет 36,8 г (0,25 моль).

Преимущества предложенного способа следующие.

Упрощение процесса достигается благодаря исключению стадии дегидрохлори- рования ТХП с выделением промежуточного 2,3-дихлорпропена. Это достигнуто благодаря проведению реакции ТХП с ацетатом натрия в среде ДМФ в присутствии дибен- зо-18-крауна-6.

Сокращение сточных вод достигается благодаря исключению стадии щелочного дегидрохлорирования. Вследствие высокой селективности процесса на стадии получения АХП (более 99%) нет и органических отходов. Единственным побочным продуктом является твердый хлорид натрия, который после фильтрования и сушки может быть применен в технологических целях.

Формула изобретения Способ получения /3-хлораллилового спирта на основе трихлорпропана и ацетата натрия с использованием нагревания, катализатора и среды диметилформамида с последующим омылением 3-ацетокси-2-хлор-1 -пропена, отличающийся тем, что, с целью упрощения процесса и сокращения сточных вод, трихлорпропан подвергают взаимодействию с ацетатом натрия при их молярном соотношении 1:2,0-2,4 в среде диметилформамида при температуре 115- 140°С в присутствии 1-5% мол. дибензо-18- крауна-6 в качестве катализатора.

Условия и результаты получения /3-хлораллилового

спирта

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пропаргилового спирта | 1990 |

|

SU1754701A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ ТЕТРАКЕТОНОВ | 2010 |

|

RU2421442C1 |

| Кристаллическая аммонийная соль 3-гидрокси-6-фторпиразин-2-карбонитрила - полупродукт в синтезе 3-гидрокси-6-фторпиразин-2-карбоксамида | 2020 |

|

RU2780405C2 |

| Способ получения 1,3-диацетатоксипропана | 1989 |

|

SU1719394A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ 5-ЛИПОКСИГЕНАЗЫ, ИМЕЮЩИХ РАЗЛИЧАЮЩИЕСЯ ГЕТЕРОЦИКЛИЧЕСКИЕ СИСТЕМЫ | 2000 |

|

RU2177005C1 |

| СПОСОБ | 2007 |

|

RU2466121C2 |

| БИОРАЗЛАГАЕМЫЕ НЕСШИТЫЕ ПОЛИМЕРЫ | 1993 |

|

RU2114865C1 |

| СПОСОБ ПОЛУЧЕНИЯ 10,11-ДИГИДРО-10-ГИДРОКСИ-5H-ДИБЕНЗ/b,f/АЗЕПИН-5-КАРБОКСАМИДА И 10,11-ДИГИДРО-10-ОКСО-5H-ДИБЕНЗ/b,f/АЗЕПИН-5-КАРБОКСАМИДА | 2002 |

|

RU2311411C2 |

| СПОСОБ УТИЛИЗАЦИИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЭПИХЛОРГИДРИНА (ВАРИАНТЫ) | 2008 |

|

RU2374276C1 |

| СПОСОБ ПОЛУЧЕНИЯ 10,11-ДИГИДРО-10-ОКСО-5Н-ДИБЕНЗ(b,f)АЗЕПИН-5-КАРБОКСАМИДА | 2007 |

|

RU2449992C2 |

Использование: в качестве полупродукта в синтезе пропаргилового спирта. Сущность изобретения: продукт - /3-хлорал- лиловый спирт. БФ СзНзСЮ. Выход 96- 97%. Реагент 1: трихлорпропан. Реагент 2: ацетат натрия. Условия реакции: при 115- 140°С, при молярном соотношении реагента 1 и реагента 2 1:(2,0-2,4), в среде диметилформамида в присутствии 1-5 мол.% дибензо-18-краун-6. Полученный 3- ацетокси-2-хлор-1-пропен БФ С5НтСЮ2 омыляют. 1 табл.

Сравнительные примеры

| Шаванов С.С | |||

| и др, Получение пропар- гилового спирта | |||

| Химическая промышленность, 1987, №4, с.59-60 |

Авторы

Даты

1992-09-15—Публикация

1990-10-23—Подача