Изобретение относится к химической технологии, в частности к усовершенствованию способа получения 1,3-диацетоксипро- пана (ДАЛ), являющегося исходным материалом для получения пропиленглико- ля-1,3, и.может быть использовано в нефтехимической промышленности.

Цель изобретения - снижение количества отходов и упрощение процесса.

1,3-Диацетоксипропан получают взаимодействием ацетата натрия с 1,3-дихлорп- ропаном в среде диметилформамида (ДМФ) в присутствии каталитических количеств пиридина. 1,3-Дихлорпропан в отличие от аналогичного бромлроизводного. который используют в способе-прототипе, может быть получен изомеризацией 1,2- дйхлорпропана - многотоннажного отхода производства окиси пропилена и эгшхлоргидрина. Пиридин в качестве катализатора дешевле и доступнее известных катализаторов - краун-эфиров. Образующийся в качестве побочного продукта осадок NaCI после растворения в воде можно

подвергнуть электрохимической очистке от органических примесей и использовать в технических целях.

Пример 1. В колбу, снабженную мешалкой и обратным холодильником,. загружают 11,3 г (0,1 моля) 1,3-дихлорпропана, 100 мл (ДМФ) и 20,5 г (0,25 моля) ацетата натрия. В качестве катализатора добавляют 0,11 г пиридина (1 % от количества дихлорп- ропана). Выдерживают при перемешивании и температуре 90°С 10 ч. Охлаждают, соль отфильтровывают, промывают 10 мл свежего ДМФ, ДМФ отгоняют в вакууме с помощью водоструйного насоса. Остаток перегоняют также с помощью водоструйного насоса, но при более глубоком вакууме. Получают 15,6 г(98%) 1,3-диацетоксипропа- на с т. кип. 60-61°С/3 мм рт.ст.

Найдено, %: С 52,47; Н 7.44.

C Hi204.

Вычислено, %: С 52,50; Н 7,50.

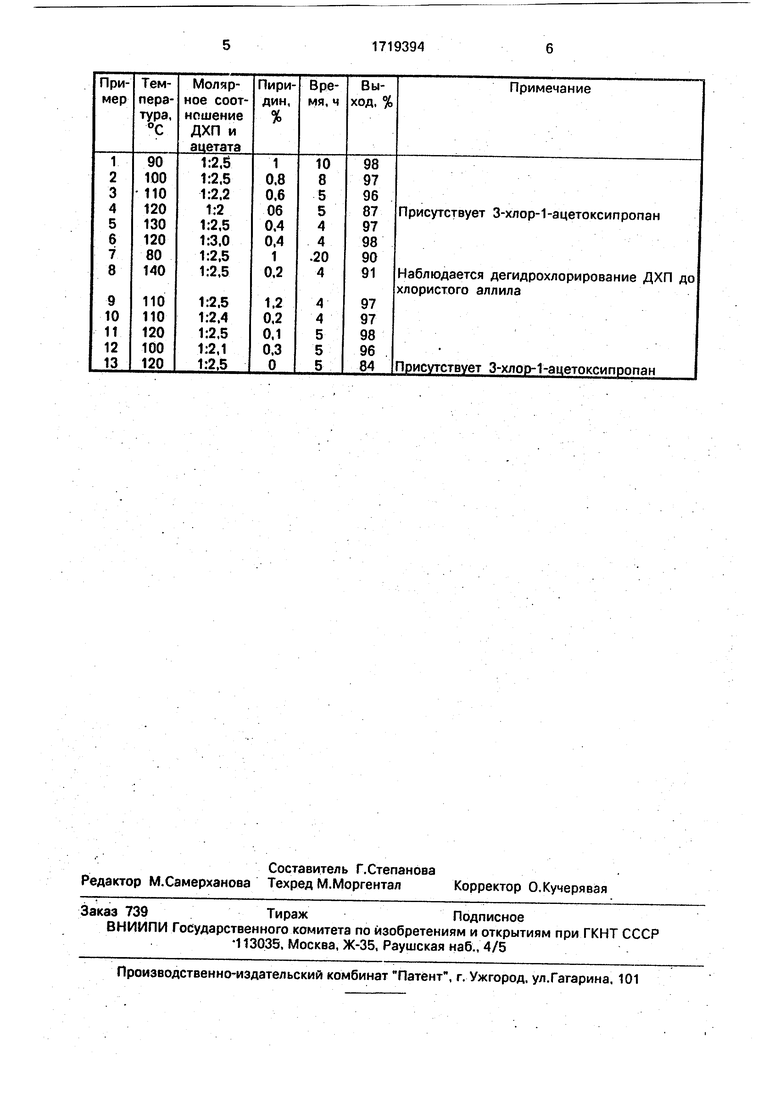

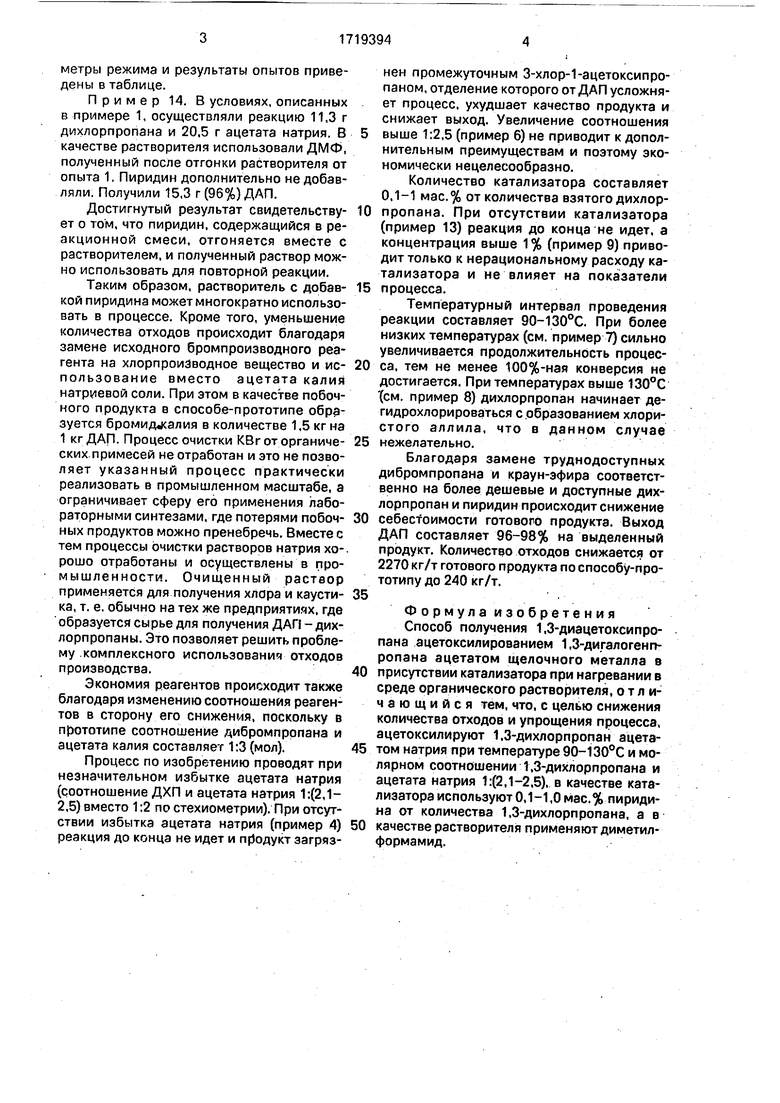

Примеры 2-13. Реакцию проводили в условиях примера 1. Варьируемые пара(/

С

ю со о

N

метры режима и результаты опытов приведены в таблице.

Пример 14. В условиях, описанных в примере 1, осуществляли реакцию 11,3 г дихлорпропана и 20.5 г ацетата натрия. В качестве растворителя использовали ДМФ, полученный после отгонки растворителя от опыта 1, Пиридин дополнительно не добавляли. Получили 15,3 г(96%)ДАП.

Достигнутый результат свидетельствует о том, что пиридин, содержащийся в реакционной смеси, отгоняется вместе с растворителем, и полученный раствор можно использовать для повторной реакции.

Таким образом, растворитель с добавкой пиридина может многократно использовать в процессе. Кроме того, уменьшение количества отходов происходит благодаря замене исходного бромпроизводного реагента на хлорпроиЗводное вещество и использование вместо ацетата калия натриевой соли. При этом в качестве побочного продукта в способе-прототипе образуется бромид«калия в количестве 1,5 кг на 1 кгДАП. Процесс очистки КВг от органических примесей не отработан и это не позволяет указанный процесс практически реализовать в промышленном масштабе, а ограничивает сферу его применения лабораторными синтезами, где потерями побочных продуктов можно пренебречь. Вместе с тем процессы очистки растворов натрия хо-. рошо отработаны и осуществлены в промышленности. Очищенный раствор применяется для получения хлора и каустика, т. е. обычно на тех же предприятиях, где образуется сырье для получения ДАП - дих- лорпропаны. Это позволяет решить проблему комплексного использования отходов производства.

Экономия реагентов происходит также благодаря изменению соотношения реагентов в сторону его снижения, поскольку в прототипе соотношение дибромпропана и ацетата калия составляет 1:3 (мол).

Процесс по изобретению проводят при незначительном избытке ацетата натрия (соотношение ДХП и ацетата натрия 1:(2,1- 2,5) вместо 1:2 по стехиометрии). При отсутствии избытка ацетата натрия (пример 4) реакция до конца не идет и продукт загрязнен промежуточным З-хлор-1-ацетоксипро- паном, отделение которого от ДАП усложняет процесс, ухудшает качество продукта и снижает выход. Увеличение соотношения

выше 1:2,5 (пример 6) не приводит к дополнительным преимуществам и поэтому экономически нецелесообразно.

Количество катализатора составляет 0.1-1 мас.% от количества взятого дихлорпропана. При отсутствии катализатора (пример 13) реакция до конца не идет, а концентрация выше 1% (пример 9) приводит только к нерациональному расходу катализатора и не влияет на показатели

процесса.

Температурный интервал проведения реакции составляет 90-130°С. При более низких температурах (см. пример 7) сильно увеличивается продолжительность процесса. тем не менее 100%-ная конверсия не достигается. При температурах выше 130°С (см. пример 8) дихлорпропан начинает де- гидрохлорироваться с.образованием хлористого аллила, что в данном случае

нежелательно.

Благодаря замене труднодоступных дибромпропана и краун-эфира соответственно на более дешевые и доступные дихлорпропан и пиридин происходит снижение

себестоимости готового продукта. Выход ДАП составляет 96-98% на выделенный продукт. Количество отходов снижается от 2270 кг/т готового продукта по способу-прототипу до 240 кг/т.

Формулаизобретения Способ получения 1,3-диацетоксипро- пана ацетоксилированием 1,3-дигалогенп- ропана ацетатом щелочного металла в

присутствии катализатора при нагревании в среде органического растворителя, отличающийся тем, что, с целью снижения количества отходов и упрощения процесса, ацетоксилируют 1.3-дихлорпропан ацетатом натрия при температуре 90-130°С и молярном соотношении 1,3-дихлорпропана и ацетата натрия 1:(2,1-2,5). в качестве катализатора используют0,1-1,0 мас.% пиридина от количества 1,3-дихлорпропана, а в

качестве растворителя применяют диметил- формамид.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ДИАЦЕТОКСИЛИРОВАНИЯ 1,3-ПЕНТАДИЕНА | 1991 |

|

RU2024489C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-И 1,3-ДИАМИНОПРОПАНОВ | 2002 |

|

RU2226191C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-АРИЛ-1-ЦИАНОЦИКЛОБУТАНА | 1996 |

|

RU2179168C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-3,5-ДИАЦЕТОКСИЦИКЛОПЕНТЕНА | 1991 |

|

RU2024490C1 |

| α -ПРОИЗВОДНЫЕ g -(2,4-ДИ-ТРЕТ-АМИЛФЕНОКСИ)ПРОПАНА В КАЧЕСТВЕ ПОЛУПРОДУКТОВ ДЛЯ ПОЛУЧЕНИЯ g -(2,4-ДИ-ТРЕТ-АМИЛФЕНОКСИ)ПРОПИЛАМИД-1-ОКСИНАФТОЙНОЙ-2-КИСЛОТЫ | 1987 |

|

SU1570264A1 |

| КАТАЛИЗАТОР ДЛЯ АЦЕТОКСИЛИРОВАНИЯ 1,3-ПЕНТАДИЕНА | 1991 |

|

SU1829186A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛ-3-(1-МЕТИЛ-4-ПИПЕРИДИНИЛ)-1Н-ИНДОЛ-5-ЭТАНСУЛЬФОНАМИДА | 1994 |

|

RU2143428C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛЕН-1,3-ДИА1|ЕТОКСИПРОПАНА | 1972 |

|

SU330618A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦИЛИРОВАННЫХ 1,3-ДИКАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2000 |

|

RU2248347C2 |

| Способ получения замещенных пирролов или их фармацевтически приемлемых солей | 1989 |

|

SU1799382A3 |

Изобретение относится к химической технологии, в частности к получению 1,3-диацетоксипропана. Цель - снижение количества отходов и упрощение процесса. Получение ведут ацетоксилированием 1,3-дихлорпропана ацетатом натрия при молярном соотношении 1:(2,1-2,5) и при 90- 130°С в среде диметилформамида в присутствии катализатора - 0,1-1,0 мас.% пиридина от количества 1,3-дихлорпропана. Выход 96-98%. Количество отходов снижается до 240 кг/т (против 2270 кг/т). 1 табл.

| Мовсумзаде М.М | |||

| и др | |||

| - Азерб | |||

| хим | |||

| журнал, 1976 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-03-15—Публикация

1989-10-09—Подача