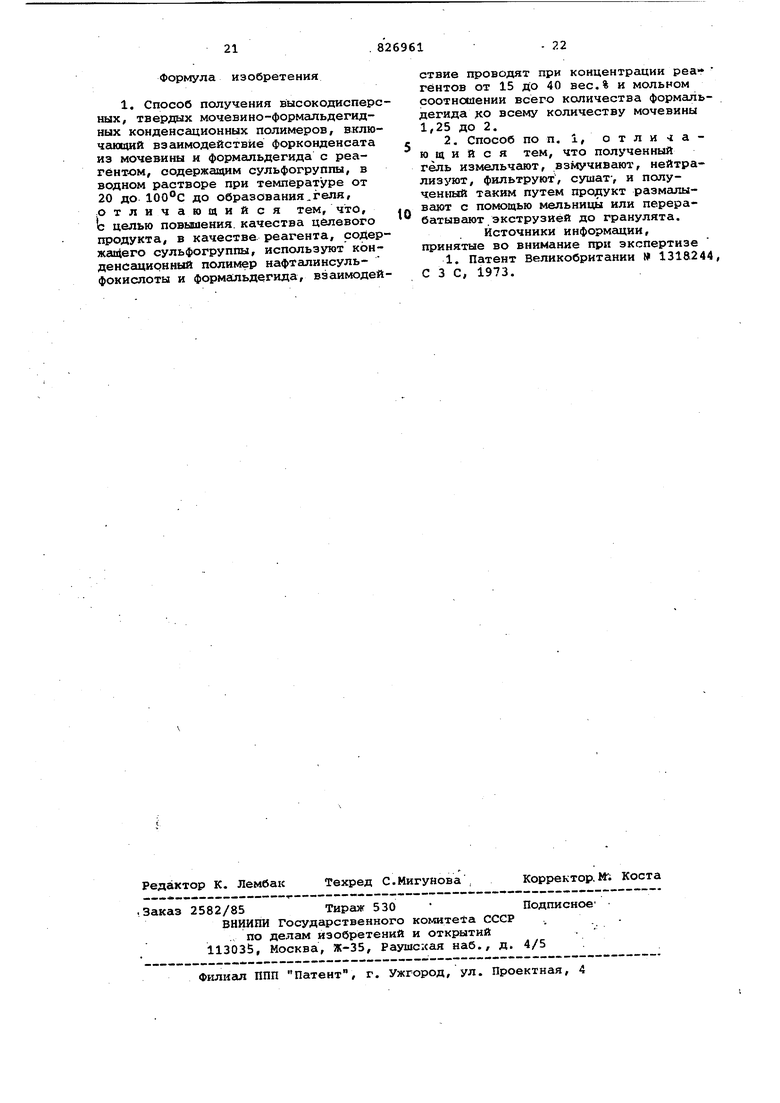

мочевины и формальдегида и конденсационный полимер IH} из нафталинсульфокислоты и формальдегида подвергают поликонденсации в водном растворе при температуре 20-100°С до геля в таком соотношении, что мольное соотношение формальдегида к мочевине в реакционной смеси в момент образования геля составляет 1,25-2, причем при этих значениях мольного соотношения следует принимать во внимание как свободные, так и связанные в форпродукты мономерные исходные вещества (формальдегид и мочевину). При необходимости полученный гель измельчают, взмучивают, нейтрализуют и фильтруют, сушат и полученный таким образом продукт размалывают с помощью мельницы или перерабатывают экструзией до гранулята.

По предлагаемому способу конденсационный полимер (Н) присутствует в реакционной смеси предпочтительно в таком количестве, что на 1 моль мочевины идет 10-15 мэкв групп . Вообще особенно благоприятные результаты получают, если на 1 моль мочевины идет 20-50 мэкв групп . Поэтому такой способ работы является предпочтительной формой изобретения.

Концентрация водной реакционной смеси .по отношению к сумме форконденсата (У) и конденсационного полимера Н должна предпочтительно составлять 15-40 вес.%,считая на раствор. Особенно хорошие полимеры получают при концентрации 20-25 вес.%.

Получение форконденсата (У) протекает по известным методам путем конденсации компонентов Ф и М в водном растворе. По предлагаемому способу выгодно использовать такие форконденсаты (У), которые Ф и М содержат в молярном соотношении от 1,3 до 1,8, и такие, которые получены форконденсацией реакционных компонентов при значениях рН от 6 до 9 и в температурном интервале от 20 до .

Конденсационный полимер Н предпочтительно должен содержать KOMiioненты в таких молярных соотношениях, что на 1 моль нафталинсульфокислоты приходилось бы 0,7-2,2 моль формальдегида. Лучшие результаты получают, если молярное соотношение Ф к нафталинсульфокислоте составляет 1,01,5. Конденсационный полимер (Н) получают известнь 1ми способами путем кон денсации нафталинсульфокислоты с формальдегидом в водном растворе, при применяют техническую нафталинсУ.пьфокислоту, которая содержит преимущественно 2-сульфокислоту, и кроме того, еще немного свободной серной кислоты. Нафталинсульфокислота может быть получена также in situ при получении конденсационного полимера (,Н) .

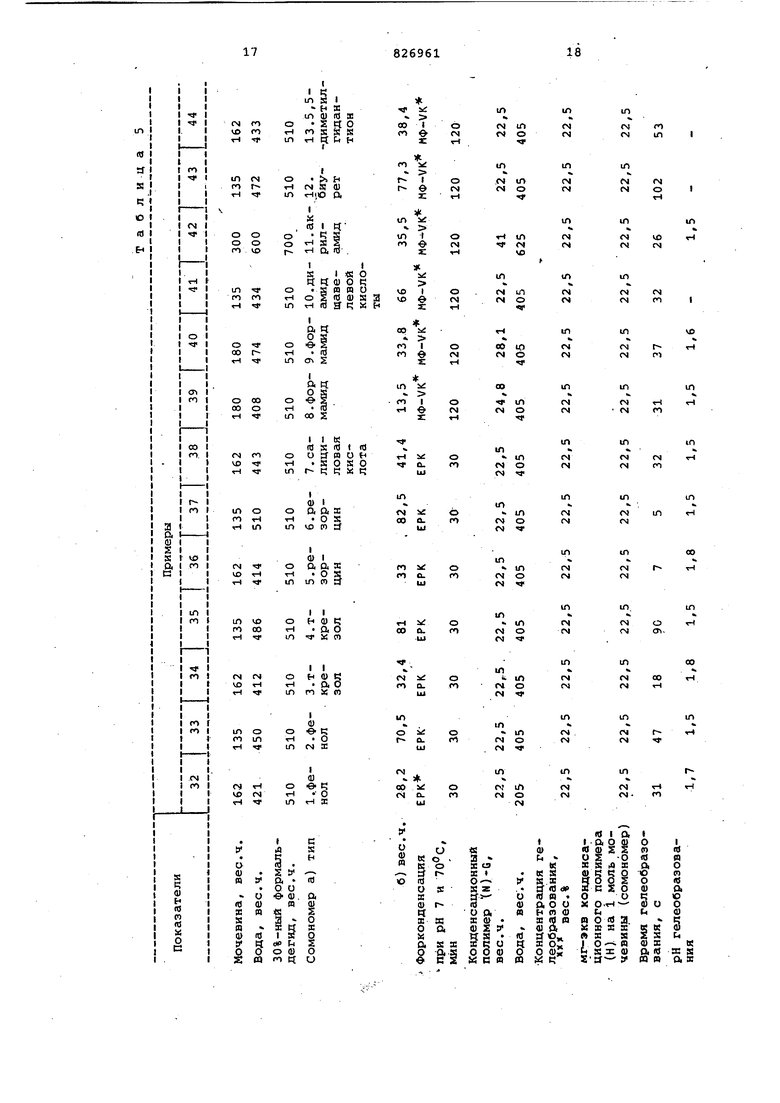

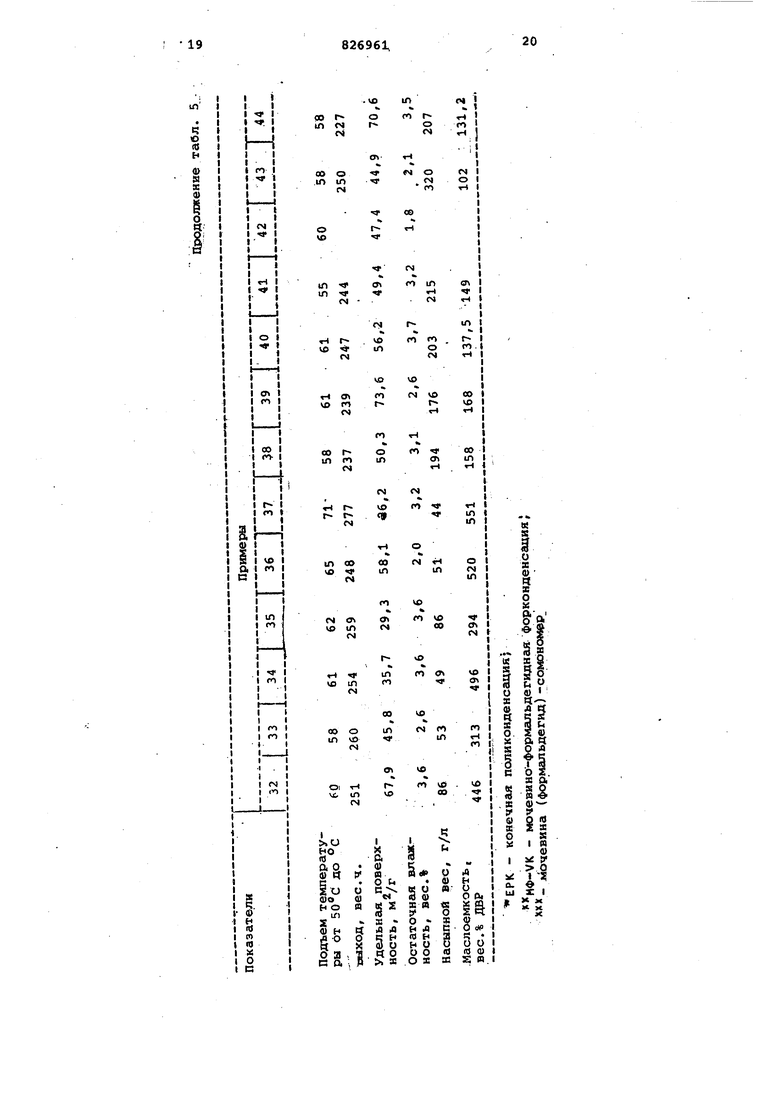

Поликонденсацию по предлагаемому способу можно проводить также таким образом, что сомономеры заменят частично мочевину, а именно;до 1/3 соответствующего молярного количества, т.е. вводят в молекулярную цепь. Когда говорят сомономер, то имеют в виде вещества, которые пригодны вместе с мочевиной для поликонденсации с формальдегидом или метилольными соединениями. Среди них нужно указать следующие соединения: фенол, резор цин, алкилфенолы I например крезолы, анилин, бензогуанидин, амиды кислот (как формамид, акриламид, дициандиамид и диамиды щавелевой и салициловой кислот, биурет и гидантион например 5,5-диметилгидантион). Мож но применять также смесь отдельных этих веществ в качестве сомономера.

Введение сомономера может протекать двумя способами: либо вводят форконденсат (У, в котором заменено до 1/3 предусмотренного количества мочевины соответствукицим молярным количеством сомономера, либо вводят форконденсат (У) с соответствующим, более низким, содержанием мочевины (до 1/3 ниже, чем предусмот:рено) и добавляют в реакционную: смесь, содержащую форконденсат (У) и конденсационный полимер (,Н) , перед или во время поликонденсации соответствующий сомономер в нужном количестве.

Продукты, получакндиеся по предлагаемому способу,имеют сильные водородные связи и поэтому не растворяются в обычных органических растворителях. Напротив, они растворимы в горячей муравьиной кислоте и в насыщенных водных растворах бромида лити и перхлората магния. Из этих растворов они могут снова чыпасть. Плавятся они при температуре около 250°С с выделением формальдегида. Получакициеся продукты, пригодны как армирующие наполнители для эластомеров, как адсорбенты для очистки сточных вод, особенно для расщепления обычных масляных эмульсий, в качестве носителей для агрохимических эффективных веществ, а также как загустители и .усилители лаков, печатных красок, жидких футерующих средств и т.п. Это использование является особенно эффективным из-за улучшенного сродг ства поверхности при одновременной пористости между частицами.

Продукты, получающиеся при применении предлагаемого способа поразительно хорошо перерабатываются в таблетки и гранулы, при этом применены известные способы гранулирования, как например таблетирование, акструдирования или придание формы с помощью гранулирующих тарелок. 3 прОтивоположность известным МФ-поликонденсатам получающиеся продукты мало крошатся.

: По известным методам получения МФ-поликонденсационных продуктов при использовании в качестве катализатора сульфаминовой кислоты или водорастворимого кислого сульфата аммония никогда не удавалось ввести эти катализаторы в конденсационный полимер .

При применении -предлагаемого способа для достижения большой поверхности и хороших свойств конечных продуктов в противоположность другим известным способам МФ-поликонденсации не требуется добавлять поверхностно-активные вещества или защитные коллоиды. Но это вовсе не значит, что такие добавки отрицательно действуют при предлагаемом способе. Их можно добавлять в том случае, когда, например, такие добавки этих веществ нужны из технических соображений .

Далее гфедмётом изобретения являются модифицированные сульфогруппами высокодисперсные, твердые мочевиноформальдегидные продукты поликонденсации, состоящие из компактных, сферических, спекшихся первичных частиц с диаметром менее 1 мкм, которые получают по предлагаемому способу. МФполиконденсационные продукты имеют предпочтительно удельную поверхность 5-100 , содержание серы 0,22 вес.%, средний- диаметр первичных частиц 0,04-1 мкм, МФ-поликонденсациойные продукты могут содержать в качестве частичного заменителя мочевины сомономер, причем молярное соотношение сомономера к мочевине достигает i/2.

Способ осуществляют следующим образом.

Получение конденсационного полимера .Н) .

а)Конденсационный полимер 1Н)-А. ..Нафталин: Н2.504: формальдегид

1:1:1 (молярное соотношение) .

128 вес.ч. нафталина и 100 вес.ч. концентрированной серной кислоты нагревают 6 ч до 160с при перемешивании. ;0хлаждают до и прикапывгиот 100 вес.ч. водного 30%-ного раствора формальдегида. Температура поддерживается 100°С за счет свободно выделякя1,егося реакционного тепла. Через 30 мин кипячения разбав ляют 100 вес.ч. воды. Через после|ДУЮ1дие 16 ч кипячения превращение формальдегида составляет 94,5 вес.%. Еще раз разбавляют 100 вес.ч. воды и получают 510 вес.ч. коричневого вязкого раствора с содержанием твердого вещества 45/5 Beci% и кислоты 2,17 г-экв/кг. Раствор кислой смелы может быть разбавлен водой как угодно.

б)Конденсационный полимер (Н)-Б. Нафталин: .: формальдегид

1:1:1,5.128 вес.ч. нафталина сульфируют 100 вес.ч. концентрированной серной кислоты 6 ч при 160°С и потом конденсируют со 150 вес.ч. водного 30%-ного раствора формальдегида при 100-110°С.

Проводят следующие разбавления и определения превращения формальдегида при 100-110°С через указанное время: Интервал, Добавка воды/ Превращение

ч вес.ч. , вес.%

40

17,0 79,6

155

60

81,7 23,5

24,0

100 40,0

85

48,0-85,2

После охлаждения получают 512 вес.ч. вязкой коричневой смолы, которая смешивается в любом соотношении с водой и дает коллоидные растворы.

Содержание твердого вещества в смоле 44,5 вес.% и кислоты 2,12г-экв/кг.

в)Конденсационный полимер (Н)-В. C|gHg :СН20 1:1:2.

описано в вышеприведенных примерах, 128 вес.ч. нафталина сульфируют 100 вес.ч. концентрированной серной кислоты и после этого конденсируют с 200 вес.ч. 30%-ного водного pacTBOf)a формальдегида 22 ч при

и разбавляют 100 вес.ч. воды. После . этого превращение формальдегида составляет до 76,6 вес.%. Получают 472 вес.ч. почти твердой, смолы, которая, однако, смеи.ивается с водой

в.любых соотношениях и дает коллоидные растворы. СОдер1жание твердого вещества 50 вес.% и кислоты 2,09 г-экв/ /кг.

г)Конденсационный полимер (Н)-Г; 2504:СН20 1:1:0,75,

128 вес.ч. нафталина сульфируют 100 вес.ч. концентрированной серной кислоты 6 ч при и непосредственно после этого конденсируют

29 ч с 75 вес.ч. 30%-ного водного

раствора формальдегида при 110-120с. Под конец этого времени реакции разбавляют дважды 100 вес.ч. воды. Выход 475 вес.ч.,содержание твердого вещества 45 вес.%, кислоты

2,2 г-экв/кг, смешивается с водой неограниченно.

д)Конденсационный полимер (Н)-0. C-gHg : HjSO rCHjO 1:1,4:1,1. 128 вес.ч. нафталина сульфируют

110 вес.ч. концентрированной серной кислоты 6 ч при 160°С и конденсируют со 110 вес.ч. 30%-ного водного раствора формальдегида при lOO-llO c. Проводят следующие разбавления и

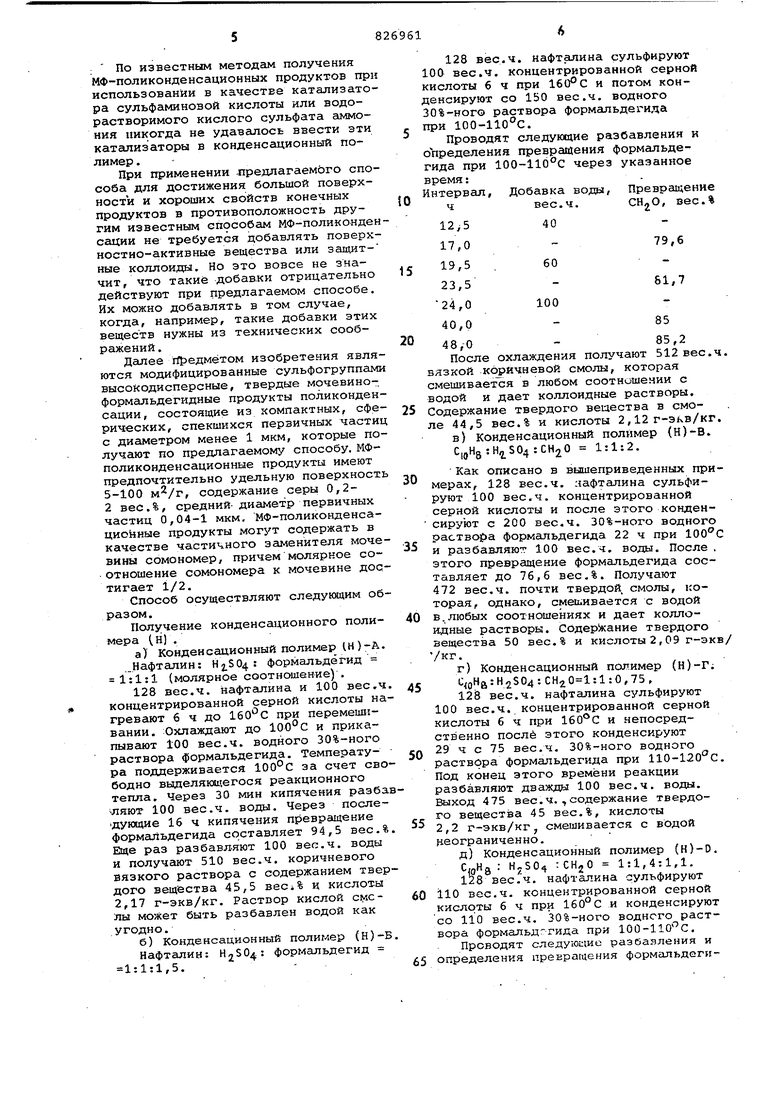

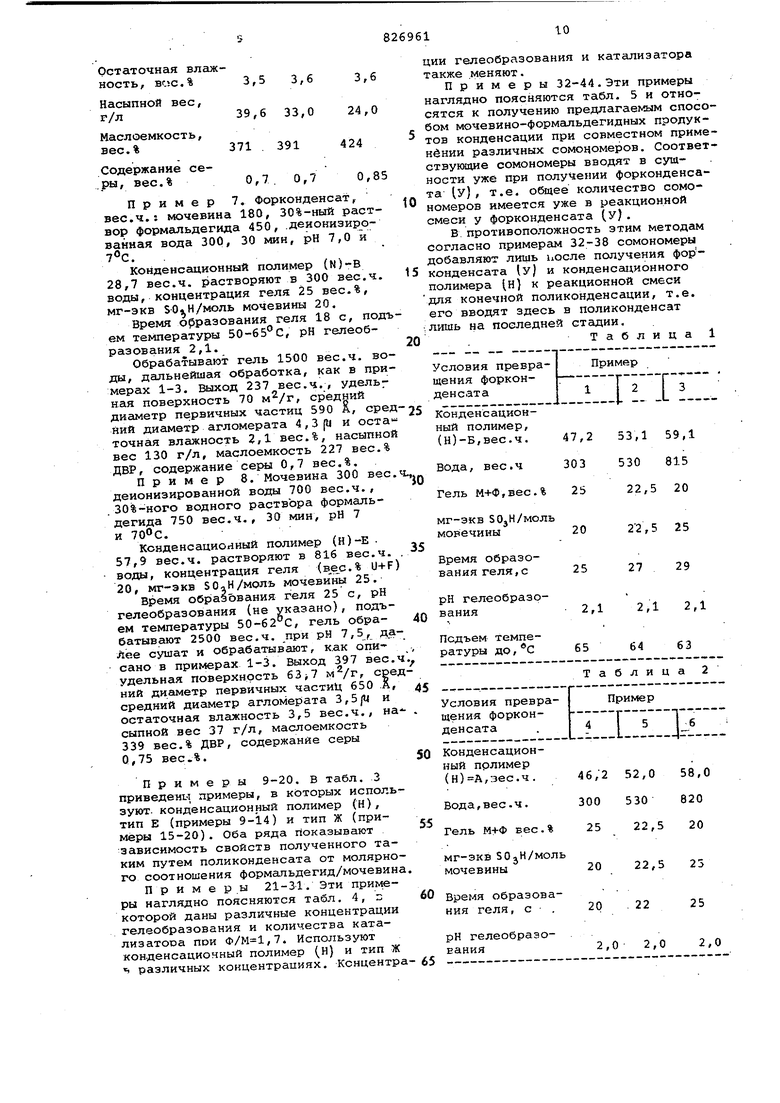

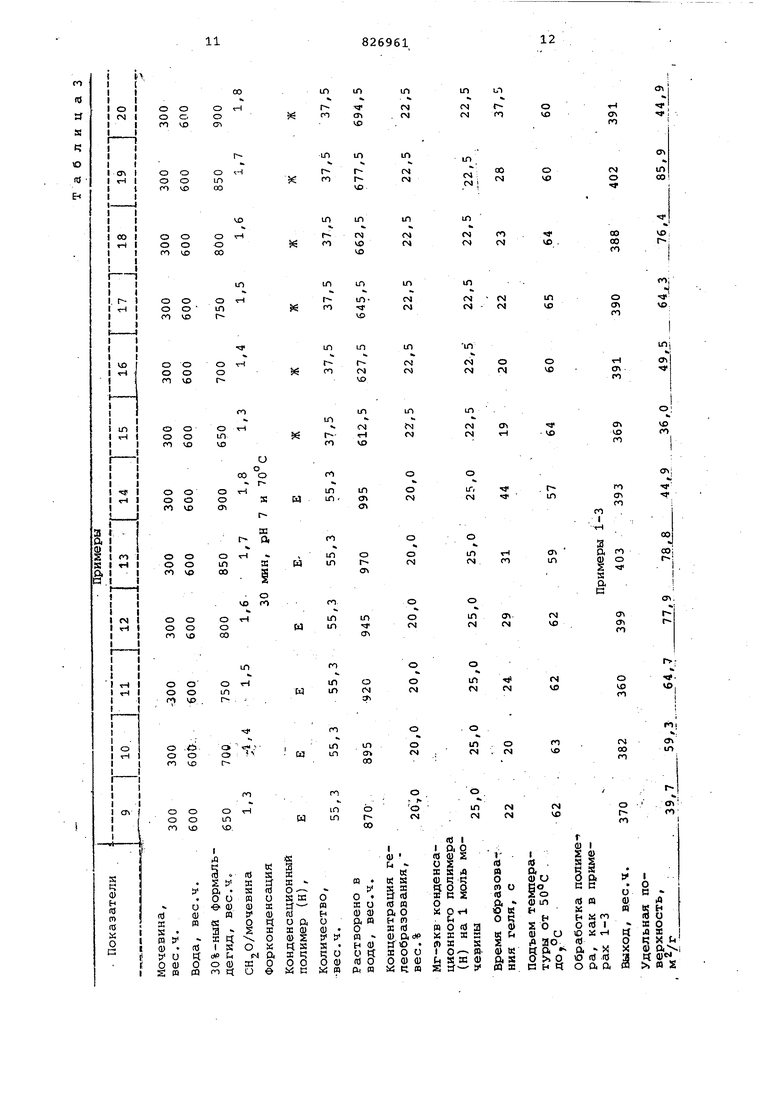

определения превращения формольдегида при lOO-llO C через указанное время:, Интервал, ч 3 26,5 30 45 72 78 Добавка воды, вес.ч, 100 - 100 - 50 ПревращениеСНоО, вес.% - 81,8; - 87,5 90,9 90 Выход 570 вес.ч,, содержание тве дого вещества 43 вес.%, кислоты 2,16 г-экв/кгJ смешивается с водой неограняче н но. е) Конденсационный полимер {Я)-Е Нафтсшинсульфокислота: СН2О 1 {молярное соотношение). 343,8 вес,ч. технической нафталинсульфокислоты преимущественно две кислоты, 5,82 г-экв ( кг) и 200 вес.ч. 30%-ного водного раствора формальдегида конденсируют при 100°С. Проводят следукядие разбавле ния и определения формальдегида при 100-102с через указанное время: Интервал, Добавка воды. Превраще ч вес.ч, СНгО, ве 5 1000 68,01080,0 &ЛХОД 877 вес.ч. содержание твер цого вещества 42,5 вес.%, кислоты 2,255 г-экв/кг, смешивается с водой неограниченно. ж) Конденсационный полимер (Н)-Ж Нафталинсульфокислота: СН2О 1 (молярное соотношение). 348 вес.ч. технической нафталин сульфокислоты (преимущественно две кислоты, 5,82 г-экв ( кг) и 300 вес.ч. 30%-ного водного раство ра .формальдегида конденсируют при 100°С. Проводят следующие разбавлени определения превращения формальдеги да при 100°С через указанное время Интервал, ч 4,5 21,5 42,0 64 Добавка воды, вес.ч. 100 Превращение СН,0, вес.% - 55,8 66,7 74 Выход 686 вес.ч.,содержание твер дого вещества 57,2 вес.%, кислоты 3,00 г-экв/кг, смешивается с водой неограниченно. е) Получение мочевино-формальдегидных поликонденсационных продуктов. Примеры 1-3. Растворяют 900 вес.ч. мочевины в 2100 вес.ч. воды, нагревают до 70°С, добавляют 2250 вес.ч. 30%-ного йодного раствора формальдегида, конденсируют 30 мин при рН 7, температуре 70°С и охлаждают до 50°С.. Этот форконденсат делят на 3 равные части, которые смешивают при условиях, приведенных в табл. 1, с растворами конденсационного полимера (Н)-Б при 50°С и превращают в полимерный гель. Каждый гель выдерживают 2 ч при 65°С, размельчают, хорошо промешивают с 2000 вес.ч. воды и устанавливают с помощью 2H,NaOH рН 7,5. Полимер отфильтровывают, сушат в течение ночи горячим потоком воздуха с температурой и измельчают с помощью воздуходувной мельницы с напором 40 атм. Получают очень объемный, белый полимерный порошок со следующими показателями: 123 400 404 401 Выход, вес.ч. Удельная поверхность, 67,8 80,8 78,8 Средний диаметр первичных частиц, 600 510 520 3,7 3,8 4,4 Агломерат, мкм Остаточная -влаж5,6 5,8 5,4 ность, вес.% Насыпной вес, г/л 124 100 125 Маслоемкость, 200 228 174 вес.% Содержание серы, вес.%0,4 0,7 0,9 Маслоемкость во всех примерах определяют по методу Wolff и Toeldte в вес.% ДВР. Примеры 4-6. Евтовят такой форконденсат, как для примеров 1-3, делят его на 3 равные части, смешивают их при 50°Сконденсационным полимером (Н)-А и превращают в полимерный гель (см. табл. 2). Кажгцлй гель после размельчения размельчен с 2500 вес.ч. воды, но, кроме того, обработан так же, как гели в примерах 1-3. Показатели полученного полимера следующие: Выход, вес.ч. Удельная поверхность, 58,1 Средний диаметр первичных частиц,- А 3,8 3,4 Агломерат, мкм Остаточная влажность , вое.% 3,5 3,6 Насыпной вес, г/л 39,6 33,0 Маслоемкость, вес.% 371 391 Содержание се0,7. 0,7 .ры, вес.% Пример 7. Форконденсат, вес.ч.: мочевина 180, 30%-ный раствор формальдегида 450, .деионизированная вода 300, 30 мин, рН 7,0 и . . Конденссщионный полимер (N)-B 28,7 вес.ч. растворяют в 300 вес.ч воды, концентрация геля 25 вес.%, мг-экв SO.H/моль мочевины 20. Время образования геля 18 с, под ем температуры 50-65 С, рН гелеобразования 2,1. Обрабатывают гель 1500 вес.ч. во ды, дальнейшая обработка, как в при мерах 1-3. йлход 237 вес.ч., удельг ная поверхность 70 , средний дис1метр первичных частиц 590 А, сре НИИ диаметр агломерата 4,3 И и оста точная влажность 2/1 вес.%, насыпно вес 130 г/л, Маслоемкость 227 вес. ДВР, содержание серы 0,7 вес.%. Пример 8. Мочевина 300 вес деионизированной воды 700 вес.ч., .30%-него водного раствора формальдегида 750 вес.ч., 30 мин, рН 7 и . Кснденсациояный полимер (Н)-Е. 57,9 вес.ч. растворяют в 816 вес.ч воды, концентрация геля (.% U+ 20, мг-экв SO,Н/моль мочевины 25. Время образования геля 25 с, рН гелеобразования (не указано), подъ ем температуры 5О-62°С, гель обрабатывают 2500 вес.ч. при рН 7,5, да Лее сушат и обрабатывают, как описано в примерах 1-3. Выход 397 вес удельная поверхность /т, сре ний диаметр первичных частиЦ 650 .А средний диаметр агломерата 3,5/U и остаточная влажность 3,5 вес.ч., на сыпной вес 37 г/л, маслоемкость 339 вес.% ДВР, содержание серы 0,75 вес..%. Примеры 9-20. В табл. 3 приведены примеры, в которых исполь зуют, конденсационный полимер (Н), тип Б (примеры 9-14) и тип Ж (примеры 15-20). Оба ряда показывают зависимость свойств полученного таким путем поликонденсата от молярно го соотношения формальдегид/мочевин П р и м е р ы 21-31. Эти примеры наглядно поясняются табл. 4, г; которой даны различные концентрации гелеобразования и количества катализатора пои ,7. Используют конденсационный полимер (Н) и тип Ж различных концентрациях. Концентр 3,6 24,0 424 0,8 ции гелеобразования и катализатора также .меняют. Примеры 32-44.Эти примеры наглядно поясняются табл. 5 и относятся к получению предлагаемым способом мочевино-формальдегидных продуктов конденсации при совместном применении различных сомономеров. Соответствующие сомономеры вводят в сущности уже при получении форконденсата (у) , т.е. оСйцеё количество сомономеров имеется уже в реакционной смеси у форконденсата (у). В.противоположность этим методам согласно примерам 32-38 сомономеры добавляют лишь иосле получения форконденсата 1у) и конденсационного полимера Н) к реакционной смеси для конечной поликонденсации, т.е. его вводят здесь в поликонденсат лишь на последней стадии. Таблица 1 Конденсационный полимер, (Н)-В,вес.ч. 47,2 53,1 55,1 303 530 815 вода, вес.ч 25 22,5 20 Гель М+Ф,вес.% мг-зкв SOjH/моль 22,5 25 мовечины Время образо27 29 вания геля,с рН гелеобразо2,1 2,1 2,1 вания Подъем температуры до, С 656463 Таблица 2 Конденсационный прлимер (н)А,:зес.ч. 46,2 52,0 58,0 300 530 820 Вода,вес.ч. 25 22,5 20 Гель М+Ф вес.% мг-экв SOjH/моль 22,5 23 мочевины Время образова20 . 22 ния геля, с Н гелеобразо2,0 2,0 2,0 вания

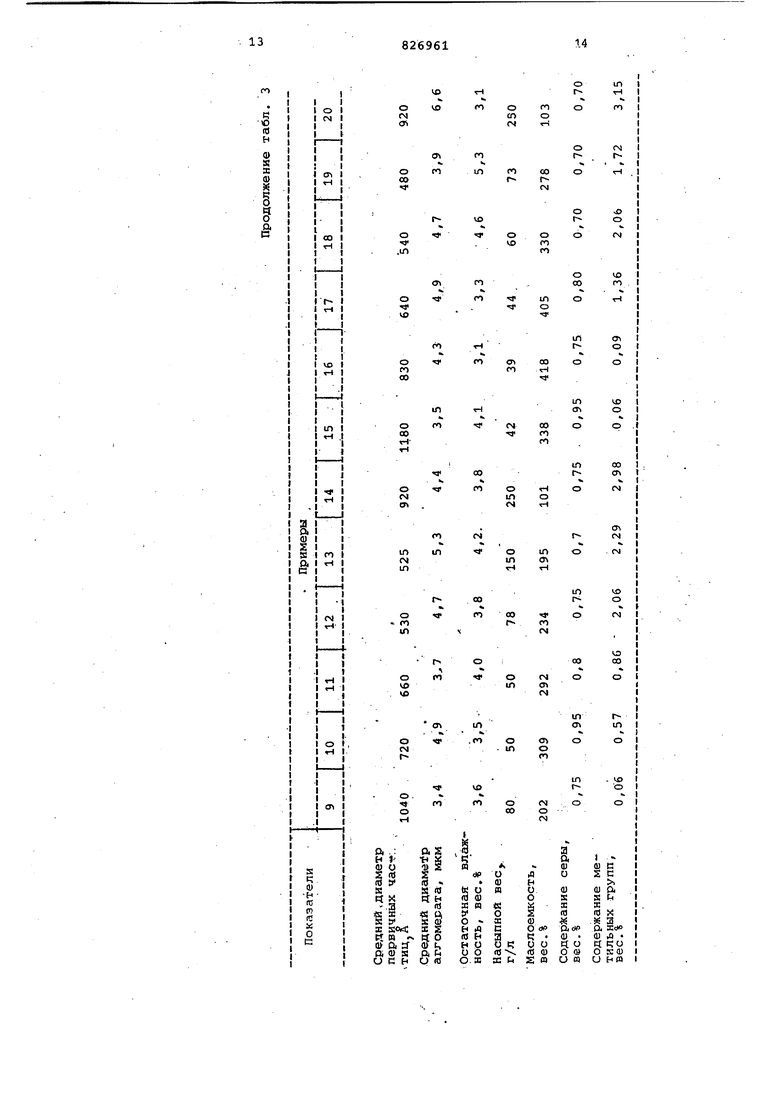

т Таблица 4

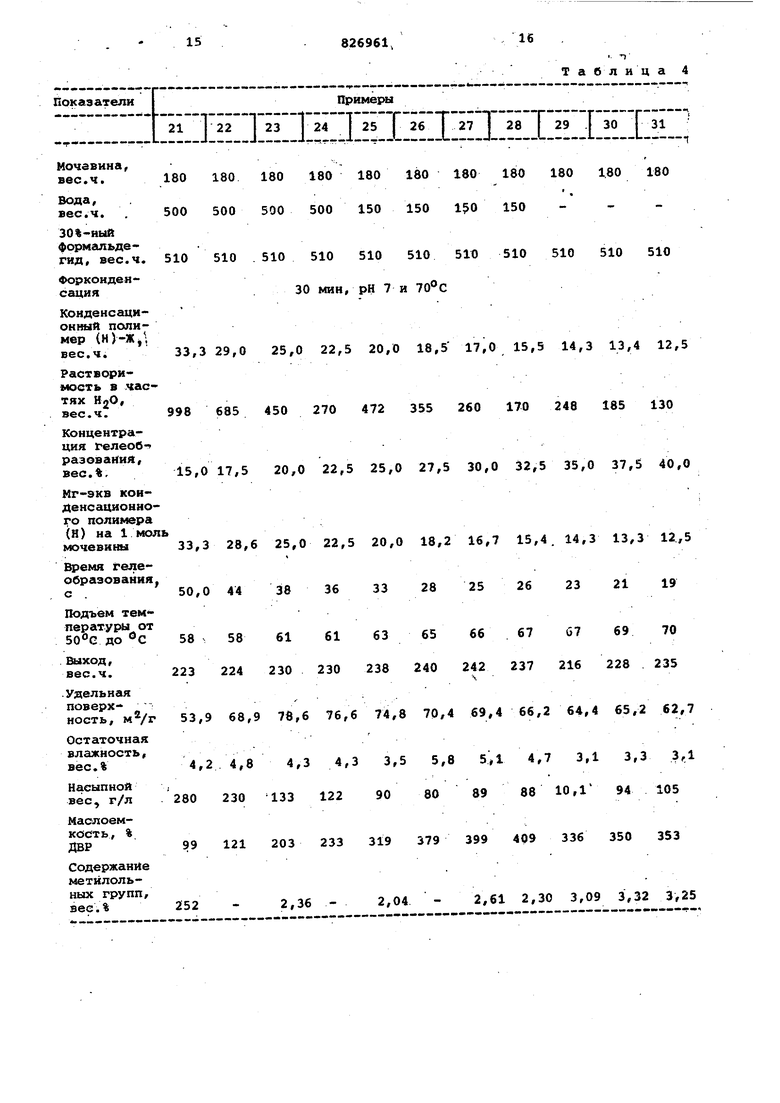

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анионитов | 1977 |

|

SU732293A1 |

| Способ получения электроноионообменников | 1972 |

|

SU444783A1 |

| Катализатор для поликонденсации мочевино или меламино-формальдегидных смол | 1978 |

|

SU886726A3 |

| Способ получения заполненных микрокапсул | 1975 |

|

SU692543A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ПОЛИКОНДЕНСАЦИИ | 2011 |

|

RU2563035C2 |

| Состав для пропитки бумаги | 1979 |

|

SU840072A1 |

| Способ получения анионитов | 1968 |

|

SU260885A1 |

| Способ получения микрокапсул | 1971 |

|

SU452938A3 |

| Термостабильная формовочная композиция | 1976 |

|

SU608482A3 |

| ПРОДУКТ ПОЛИКОНДЕНСАЦИИ НА ОСНОВЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2013 |

|

RU2638380C2 |

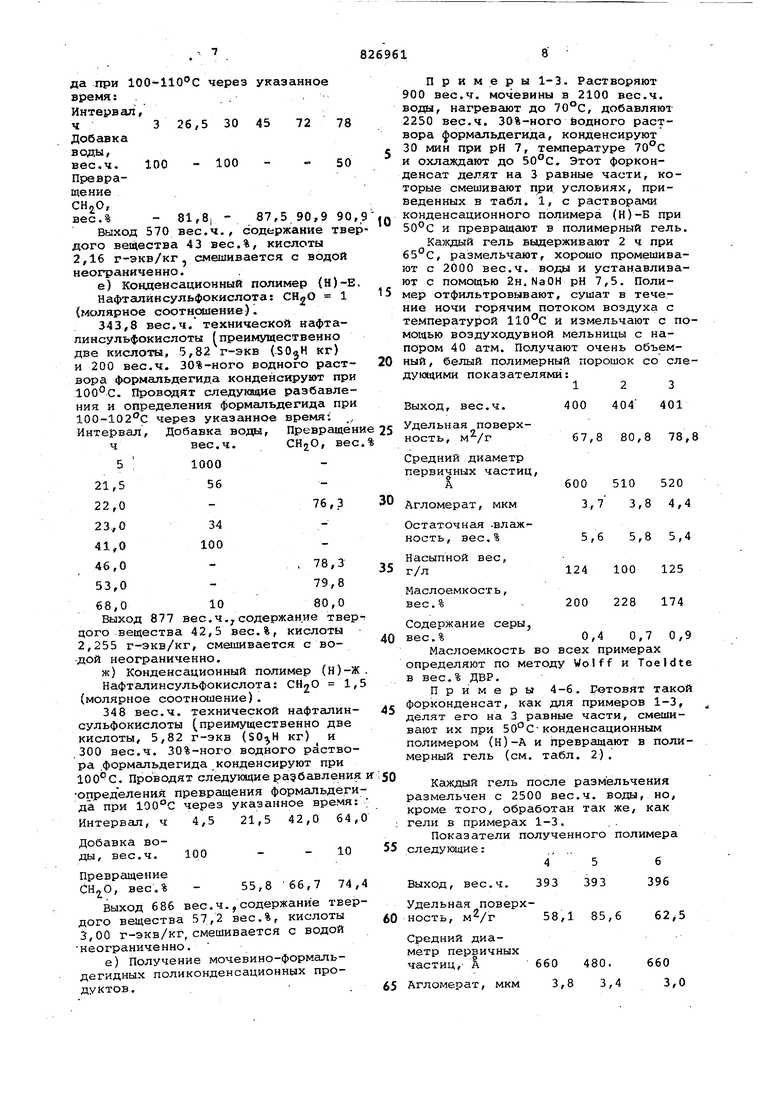

Мочзвина, вес.ч. 180 180 180 180 180 вес.ч. . 500 500 500 500 150 30%-ный формальде- гид, вес.ч. 510 510 .510 510 510 Форконден сация30 мин, рН 7 Конденсационный палимер (Н)-Ж/; вес.ч. 33,3 29,0 25,0 22,5 20, Растворимость в частях НоО, вес.ч; 998 685 450 270 472 Концентрация Гелеоб- . раэования, вес.%. 15,0 17,5 20,0 22,5 25, Мг-экв конденсационного полимера (Н) на 1 моль мочевины 33,3 28,6 25,0 22,5 20, Время гелеобразования. с .50,0 44 38 36 33 Подъем температуры от до С 58 V 58 61 61 63 Выход, вес.ч. 223 224 230 230 238 .Удельная поверх- ность, м2/г 53,9 68,9 78,6 76,6 74, Остаточная влажность, вес.% 4,2 4,8 4,3 4,3 3, Насыпной , вес, г/л 280 230 133 122 90 Маслоемкость, % ДВР99 121 203 233 319 Содержание метилольных групп, вес.% 252 - 2,36 - 2,0 80 180 180 180 1.80 180 50 150 10 510 510 510 510 510 70°С . 18,5 17,0 15,5 14,3 13,4 12,5 55 260 170 248 185 130 27,5 30,0 32,5 35,0 37,5 40,0 18,2 16,7 15,4. 14,3 13,3 12,5 28 25 26 23 21 19 65 66 67 G7 69 70 40 242 237 216 228 235 70,4 69,4 66,2 64,4 65,2 62,7 . 5,8 5Д 4,7 3,1 3,3 3,1 80 89 88 10,1 94 105 79 399 409 336 350 353 .. - 2,61 2,30 3,09 3,32 3,25

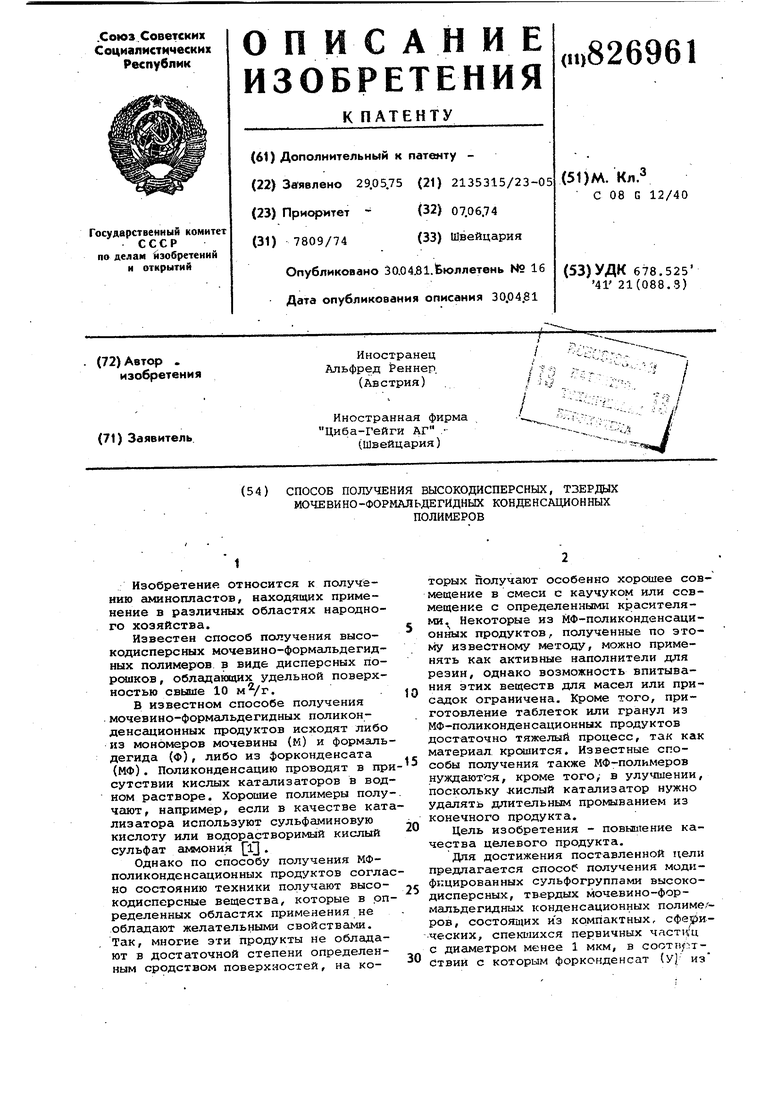

Формула изобретения

2, Способ по п, 1, отличающийся тем, что полученный гель измельчают, взМучивают, нейтрализуют, фильтруют, сушат , и полученьюй таким путем продукт размалывают с помощью мельницы или перераoбатывают экструзией до гранулята.

Источники информсщии, принятые во внимание при экспертизе

Авторы

Даты

1981-04-30—Публикация

1975-05-22—Подача