Изобретение относится к области металлургии, а именно, к термической обработке стали, легированной хромом и/или алюминием, а также может быть использовано в машиностроительной, химической, нефтяной и других отраслях народного хозяйства для упрочнения деталей и снижения потерь от коррозии,

Известен способ термической обработки электротехнической стали, включающий отжиг в окислительной атмосфере при 1073...1123 К в течении 3...5 ч, в результате которого на поверхности стали образуется защитная пленка и скорость дальнейшего окисления уменьшается Для предупреждения обезуглероживания поверхности стальных изделий в процессе нагрева широко используют соляные расплавы, содержащие буру

Наиболее близким по технической сущности и достигаемому результату, выбранным в качестве пртототипа, является способ термообработки деталей из нержавеющих сталей, при котором образуется поверхностная защитная пленка и обогащенный хромом подпленочный слой в результате термопассивации деталей при 473. 723 К в циркулирующей окислительной среде в течение 1,..5ч,

В качестве прототипа окислительной среды выбран известный состав для защиты стали от окисления, который содержит 55 мас.% обезвоженной буры, 20 мас.% оксида никеля, 10 мас.% талька и 15 мас.% этилового спирта.

Основным недостатком известных способа и состава является сравнительно невысокая микротвердость подпленочного слоя а также трудности отделения остатков расплава с поверхности стали после термообработки. Кроме того, для создания термодинамически неустойчивого состояния, обеспечивающего переход хрома из основного металла в подпленочный слой, необходима предварительная закалка деталей на твердый раствор, которая не только удлиняет и усложняет процесс термической обработки, но и является источником коробления и трещин Охлаждение после термопассивации осуществляется строго

(Л

VI О

00

Ю

регламентированным образом, что также усложняет технологию.

Цель изобретения - повышение производительности и качества термообработки за счет принудительного формирования защитной оксидной пленки и подпленочного слоя, исключения предварительной операции закалки и регламентации охлаждения, увеличения микротвердости подпленочного слоя.

Поставленная цель достигается тем, что в процессе термической обработки стали, легированной хромом и/или алюминием, выполняют нагрев, пассивацию в окислительной среде, охлаждение на воздухе и, согласно изобретению, в процессе пассивации через сталь пропускают анодный ток плотностью 0,6...11,5 А/дм , чтобы поддерживать потенциал обрабатываемых образцов в интервале от 0,21 до 0,27 В первые 15 мин и в интервале от 0,80 до 1,63 В - в последующем. При этом пассивацию осуществляют в окислительной среде с пониженными окислительными характеристиками в течение 1,5...3,0 ч при температуре 1050...1220 К.

Поставленная цель достигается также тем, что в качестве окислительной электропроводящей среды используется расплав вакуумированной буры, в который для ускорения начальной стадии образовании пассивирующей пленки дополнительно вводят 0,2...0,5 мас.% оксида железа (II).

Поскольку расплав вакуумированной буры с добавкой оксида железа (II) предназначен для достижения оптимальной скорости окисления поверхности стали, облегчения образования пассивирующей пленки и пропускания электрического тока в процессе предлагаемого способа термической обработки, обеспечивая выполнение цели изобретения, имеет место единый изобретательский замысел.

Сравнение заявляемого способа с прототипом позволило установить его соответствие критерию новизна, т.к. получение защитной пленки и обогащенного легирующими элементами подпленочного слоя осуществляется не за счет предварительного создания термодинамически неустойчивого состояния, а в результате принудительного направленного движения ионов под действием разности электрических потенциалов, что позволяет регулировать степень обогащения подпленочного слоя и получать более высокие концентрации легирующих элементов. Помимо хрома в подпленочный слой переводится алюминий.

Новым по сравнению с прототипом является и введение в расплав оксида железа

(II) вместо оксида никеля, а также исключение талька (этиловый спирт необходим только на стадии подготовки состава для нанесения на поверхность стали - в даль5 нейшем он улетучивается).

Обогащение поверхностной защитной пленки более пассивирующимися компонентами (в нашем случае хромом и алюминием) известно, однако, об обогащении

10 этими компонентами подпленочного слоя не сообщается. Более того, в заявляемом способе хром и алюминий не просто концентрируется в подпленочном слое, а вступают во взаимодействие с

5 присутствующими там элементами: углеродом, кислородом, железом - и образуют мелкодисперсные упрочняющие фазы, что приводит к повышению микротвердости слоя. Это позволяет сделать вывод о соот0 ветствии заявляемого технического решения критерию существенные отличия.

Введение оксида железа (II) в буру известно, однако именно заявляемый состав од- новременно обладает оптимальной

5 электропроводностью, с требуемой интенсивностью растворяет оксиды железа, облегчает начальную стадию пассивации стали, достаточно хорошо удаляется в горячей воде после термообработки, т.е. облада0 етсовокупностьютребуемых

характеристик, что позволяет сделать вывод

о соответствии заявляемой окислительной

среды критерию существенные отличия.

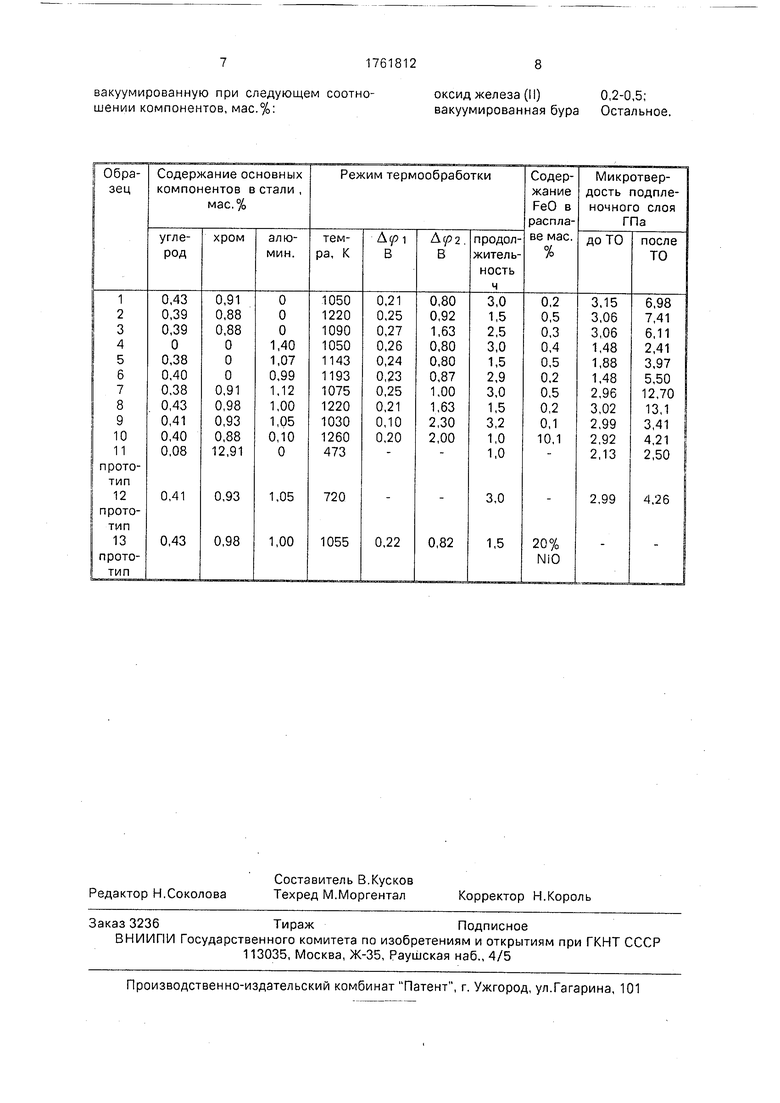

Примеры конкретного осуществления

5 предлагаемых изобретений сведены в таблицу. Во всех случаях нагрев образцов стали осуществляли в печи сопротивления с сили- товыми нагревателями мощност ью 10 кВт и рабочим объемом 3 дм . Образцы представ0 ляли собой цилиндры высотой 20,5...30,0 мм и диаметром 10,9...11,8 мм. Токоподводы выполняли из нержавеющей стали и защищали от соприкосновения с расплавом и атмосферой печи корундизовыми трубками

5 и замазкой из оксида алюминия и жидкого стекла. Навеску вакуумированной (при 1273 К и остаточном давлении 10 Па в течение 2,0...2,5 ч) буры с оксидом железа (II) массой 14... 17 г помещали в корундизовый тигель N;

0 4.

После достижения температуры пассивации в расплав погружали образец стали и два электрода (сравнения и рабочий), необходимые для задания и поддержания потен5 циала термообработки с помощью потенциостата П-5848. Указанный потенци- остат способен поддерживать заданную величину потенциала до 4,0 В с точностью ±3,0%, максимально допустимый ток со- ставляет 1,0 А. Электрод сравнения и рабочий электрод изготовляли из обрабатываемой стали.

После получасовой выдержки фиксировали потенциал обрабатываемого образца относительно электрода сравнения, который и принимали за начало отсчета. Затем в течение 15 мин анодно поляризовали образец при с целью создания на его поверхности тонкой защитной оксидной пленки. После чего потенциал увеличивали до Дда и формировали подпленочный слой. После окончания времени обработки потен- циостат отключали, образцы извлекали из расплава и охлаждали на воздухе.

Режимы термической обработки и характеристика образцов представлены в таблице.

Температурный интервал заявляемого способа термической обработки обусловлен соотношением скорости диффузии легирующих элементов в стали и скорости растворения образцов в расплаве. Превышение 1220 К приводит к значительному уменьшению размеров образца стали без увеличения толщины и микротвердости под- пленочного слоя. Нижняя граница температуры определяется необходимостью повышения жидкотекучести буры после расплавления.

Потенциалы пассивации выбраны на основе изучения анодных поляризационных кривых при высоких температурах большой группы сталей. При величинах поляризации 0,21...0,27 В в большинстве случаев на поверхности стали образуется оксидная пленка и начинает защищать металл от дальнейшего окисления, хотя ее формирование еще не завершено. Область потенциалов от 0,80 до 1,63 В наиболее благоприятна для диффузии легирующих компонентов в подпленочный слой. Выше 1,63 В начинает выделяться кислород, и при общей высокой плотности тока эффективность процесса снижается, В интервале поляризаций от 0,27 до 0,80 В диффузия легирующих компонентов не прекращается, но обогащение подпленочного слоя протекает с меньшей скоростью, чем в интервале от 0,80 до 1,63 В.

В таблице приведены данные о повышении микротвердости подпленочного слоя в результате термической обработки по предлагаемому способу, что свидетельствует о появлении в нем упрочняющих фаз в результате обогащения слоя хромом и/или алюминием и взаимодействия легирующих с углеродом, кислородом и железом, которые присутствуют в этом слое (образцы №№ 1-8). Микротвердость защитной оксидной

пленки достигала 23,8 ГПа. В прототипе (образцы №Ns 11 и 12) показатели упрочнения ниже. При несоблюдении условий предлагаемых изобретений (образцы N 9 и № 10)

упрочнение подпленочного слоя находится на уровне прототипа или менее.

Введение в буру оксида железа (II) смещает потенциал начала образования защитной пленки на железе ARMKO с 0,28 до 0,21

В при 1073 К, т.к. электролит обогащается ионами железа, что тормозит растворение оксида. Остатки расплава-прототипа и расплава с повышенным содержанием FeO (Ns 10) не до конца отделяются от детали в горячей воде и приходится прибегать к механическому их удалению. Предлагаемый расплав даже с учетом обогащения его железом в процессе термической обработки удовлетворительно отделяется от детали в

горячей воде.

Использование предлагаемого способа термической обработки стали и расплава позволяет получать стабильную защитную пленку и подпленочный слой с повышенной

микротвердостью без предварительной операции закалки. Способ позволяет обрабатывать литые, деформированные и обрабатываемые резанием детали. При этом в 1,6...4,3 раза повышается микротвердость

слоя, что исключает необходимость дополнительного введения легируюших элементов. За счет пассивирующей оксидной пленки повышается коррозионная стойкость деталей. Предлагаемая технология является экологически чистой.

Формула изобретения

1.Способ термической обработки стали, легированной хромом и/или алюминием, преимущественно низколегированной,

включающий нагрев, пассивацию в окислительной среде и охлаждение на воздухе, отл и- ч а ю щ и.и с я тем, что, с целью повышения производительности процесса за счет исключения предварительной операции закалки и регламентации охлаждения, повышения качества обработки за счет увеличения микротвердости подпленочного слоя, пассивацию проводят при температуре 1050...1220 К в течение 1,5...3,0 ч с пропуеканием анодного тока, обеспечивающего в первые 15 мин потенциал образца в интервале 0,21...0,27 В, а в остальное время в интервале 0,80...1,63 В.

2.Окислительная среда для термиче- ской обработки стали, легированной хромом и/или алюминием, содержащая буру и оксид ферромагнетика, отличающаяся тем, что в качестве оксида ферромагнетика она содержит оксид железа (II), а буру вакуумированную при следующем соотношении компонентов, мас.%:

оксид железа (II) вакуумированная бура

0,2-0,5; Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных изделий | 1990 |

|

SU1788083A1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2351692C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2005810C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2061089C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ИЗНОШЕННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2383420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОЙ ТВЕРДОЙ КОРРОЗИОННОСТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ ОБРАЗЦОВ ИЗ ТВЕРДЫХ СПЛАВОВ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268323C1 |

| ЭКОНОМИЧНАЯ ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2598739C2 |

| СПОСОБ ПАССИВИРОВАНИЯ ТОНКОГО ПОРОШКА АЛЮМИНИЯ | 2009 |

|

RU2407610C1 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241069C2 |

| Способ обработки материалов | 1982 |

|

SU1055784A1 |

Сущность изобретения: В процессе термической обработки осуществляют пассивацию стали в расплаве вакуумированной буры, содержащей 0,2-0,5 мас.% оксида железа (II), пропуская анодный ток для поддержания потенциала в первые 15 минут в интервале 0,21-0,27 В, а затем - от 0,80 до 1,63 В. при 1050-1220 К в течение 1,5-3,0 часов с последующим охлаждением деталей на воздухе. 1 з.п. ф-лы, 1 табл.

| Низкотемпературный сосуд | 1985 |

|

SU1286869A1 |

Авторы

Даты

1992-09-15—Публикация

1990-07-12—Подача