чающееся тем, что, с целью увеличения производительности Оком- кователя по кондиционньм окатышам путем повышения качества процесса окомкования, оно снабжено датчиком скорости вращения окомкователя, управляемым мультивибратором, коммутатором, установкой бегущего электромагнитного поля, блоком коррекции, задатчиком скорости вращения окомко вателя, вторым сумматором, регулятором скорости вращения окомкователя, дифференциатором, блоком оцределейия модуля, триггером Шмитта, элехтронны ключом, амплитудным детектором, од- новибратором, таймером и масщтабным блоком, источником тока, подсоединенным к первому входу коммутатора, причем выход блока определения модуля соединен с первым входом электронного ключа, выход триггера Шмитта соединен с первым входом таймера.

1

Изобретение относится к автоматическому управлению процессами окомкования тонкоизмельченных железорудных материалов и может быть использовано при подготовке сьфья к металлургическому переделу.

Целью изобретения является увелИ чение производительности окомкователя по кондиционным окатьшшм путем повышения качества переходного процесса окомкования.

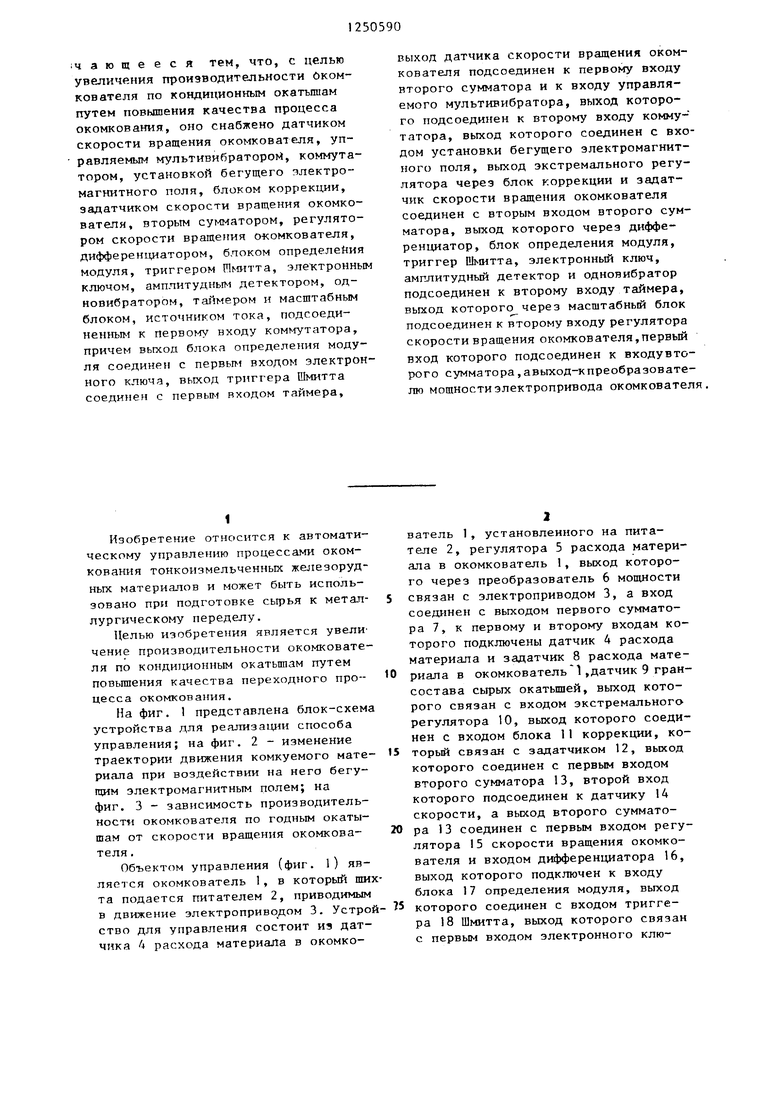

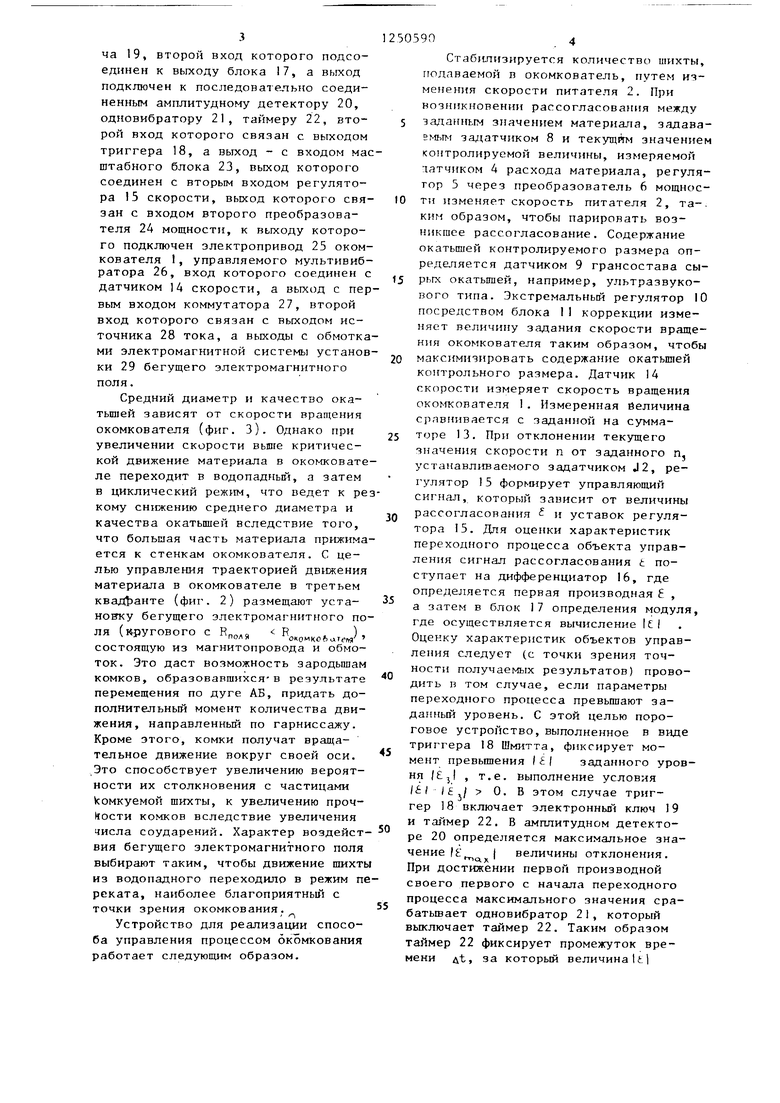

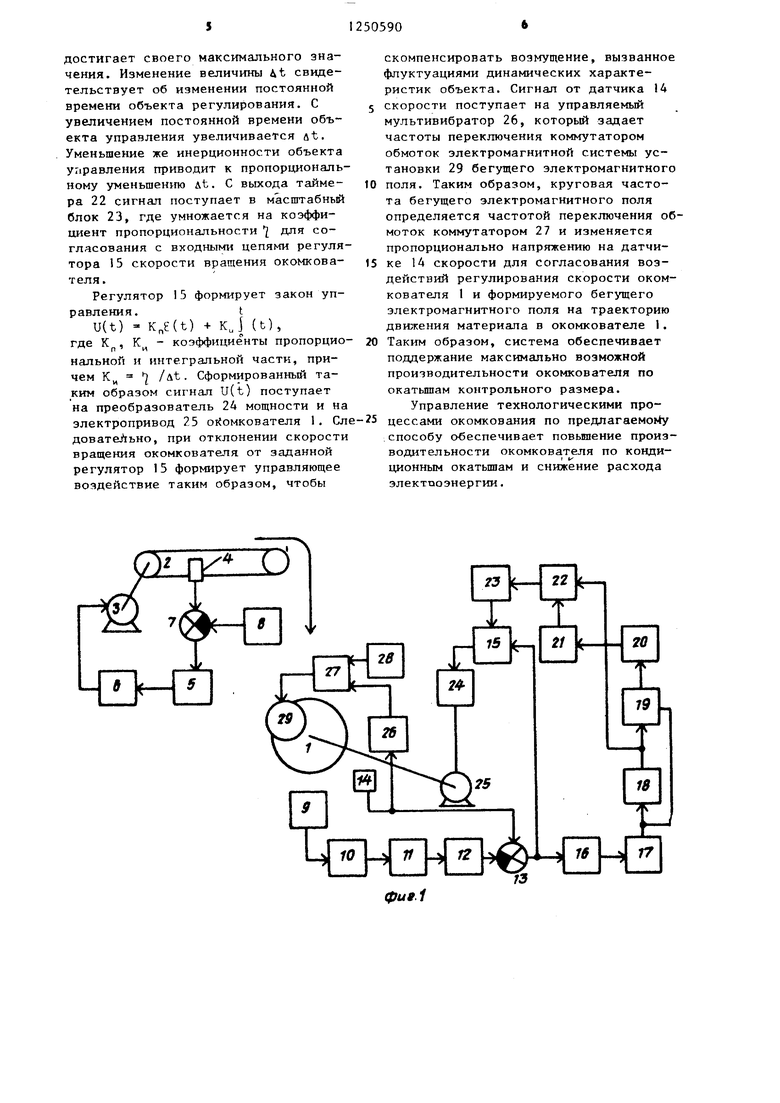

На фиг. 1 представлена блок-схема устройства для реализации способа управления; на фиг. 2 - изменение траектории движения комкуемого материала при воздействии на него бегущим электромагнитным полем; на фиг. 3 - зависимость производительности окомкователя по годным окатышам от скорости вращения окомкователя.

Объектом управления (фиг. 1) является окомкователь 1, в который щих та подается питателем 2, приводимым в движение электроприводом 3. Устройство для управления состоит из датчика 6 расхода материала в окомковыход датчика скорости вращения окомкователя подсоединен к первому входу второго сумматора и к входу управляемого мультивибратора, выход которого подсоединен к второму входу коммутатора, выход которого соединен с входом установки бегущего электромагнитного поля, выход экстремального регулятора через блок коррекции и задат- чик скорости вращения окомкователя соединен с вторым входом второго сумматора, выход которого через дифференциатор, блок определения модуля, триггер Шмитта, электронный ключ, амплитудный детектор и одновибратор подсоединен к второму входу таймера, выход которого через масштабный блок подсоединен к второму входу регулятора скорости вращения окомкователя,первый вход которого подсоединен к входувто- рого сумматора,авыход-кпреобразовате- лю мощности электропривода окомковател

ватель 1, установленного на питателе 2, регулятора 5 расхода материала в окомкователь 1, выход которого через преобразователь 6 мощности

связан с электроприводом 3, а вход соединен с выходом первого сумматора 7, к первому и второму входам которого подключены датчик 4 расхода материала и задатчик 8 расхода материала в окомковательЧ ,датчик 9 гран- состава сьфьгх окатьщ1ей, выход которого связан с входом экстремального регулятора 10, выход которого соединен с входом блока 11 коррекции, которьй связан с задатчиком 12, выход которого соединен с первым входом второго сумматора 13, второй вход которого подсоединен к датчику 14 скорости, а выход второго сумматора 13 соединен с первым входом регулятора 15 скорости вращения окомкователя и входом дифференциатора 16, выход которого подключен к входу блока 17 определения модуля, выход

которого соединен с входом триггера 18 Шмитта, выход которого связан с первым входом электронного ключа 19, второй вход которого подсоединен к выходу блока 17, а выход подключен к последовательно соединенным амплитудному детектору 20, одновибратору 21, таймеру 22, второй вход которого связан с выходом триггера 18, а выход - с входом масштабного блока 23, выход которого соединен с вторым входом регулятора 15 скорости, выход которого связан с входом второго преобразователя 24 мощности, к выходу которого подключен электропривод 25 оком- кователя 1, управляемого мультивибратора 26, вход которого соединен с датчиком 14 скорости, а выход с первым входом коммутатора 27, второй вход которого связан с выходом источника 28 тока, а выходы с обмотками электромагнитной системы установки 29 бегущего электромагнитного поля.

Средний диаметр и качество окатышей зависят от скорости вращения окомкователя (фиг. З). Однако при увеличении скорости вьшге критической движение материала в окомковате ле переходит в водопадный, а затем в циклический режим, что ведет к рекому снижению среднего диаметра и качества окатышей вследствие того, что большая часть материала прижимается к стенкам окомкователя. С целью управления траекторией движения материала в окомкователе в третьем квадранте (фиг. 2) размещают установку бегущего электромагнитного поля (кругового с Е„„,, Ro,o«,,ft,,J,

состоящую из магнитопровода и обмоток. Это даст возможность зародьппам комков, образовавшихся в результате перемещения по дуге АБ, придать дополнительный момент количества движения, направленный по гарниссажу. Кроме этого, комки получат вращательное движение вокруг своей оси. Это способствует увеличению вероятности их столкновения с частицами 1сомкуемой шихты, к увеличению прочности комков вследствие увеличения числа соударений. Характер воздействия бегущего электромагнитного поля выбирают таким, чтобы движение шихты из водопадного переходило в режим переката, наиболее благоприятный с точки зрения окомкования.

Устройство для реализации способа управления процессом окомкования работает следующим образом.

2505904

Стабилизируется количество шихты, подаваемой в окомкователь, путем изменения скорости питателя 2. При возникновении рассогласования между 5 заданным значением материала, задаваемым задатчиком 8 и текущим значением контролируемой величины, измеряемой датчиком 4 расхода материала, регулятор 5 через преобразователь 6 мощнос- 10 ти изменяет скорость питателя 2, та-. КИГ1 образом, чтобы парировать возникшее рассогласование. Содержание окатьш1ей контролируемого размера определяется датчиком 9 грансостава сы- 15 рьгх окатьш1ей, например, ультразвукового типа. Экстремальный регулятор 10 посредством блока I1 коррекции изменяет величину задания скорости вращения окомкователя таким образом, чтобы 20 максимизировать содержание окатышей контрольного размера. Датчик 14 скорости измеряет скорость вращения oкo rкoвaтeля I . Измеренная величина сравнивается с заданной на сумма- 25 торе 13. При отклонении текущего значения скорости п от заданного п, устанавл1шаемого задатчиком J2, регулятор 15 формирует управляющий сигнал, который зависит от величины JQ рассогласования и уставок регулятора 15. Для оценки характеристик переходного процесса объекта управления сигнал рассогласования t поступает на дифференциатор 16, где определяется первая производная , а затем в блок 17 определения модуля, где осуществляется вычисление Оценку характеристик объектов управления следует (с точки зрения точности получаемых результатов) проводить в том случае, если параметры переходного процесса превьштают заданный уровень. С этой целью пороговое устройство, выполненное в виде триггера 18 Шмитта, фиксирует момент превышения I ( заданного уровня , т.е. выполнение условия /i/ ),/ 0. В этом случае триггер 18 включает электронный ключ 19 и таймер 22. В амплитудном детекторе 20 определяется максимальное зна5

0

5

0

чение |Ь I величины отклонения.

При достижении первой производной

своего первого с начала переходного процесса максимального значения сра- батьшает одновибратор 21, который выключает таймер 22. Таким образом railMep 22 фиксирует промежуток времени д1, за который величина It)

достигает своего максимального значения. Изменение величины it свидетельствует об изменении постоянной времени объекта регулирования. С увеличением постоянной времени объекта управления увеличивается ut. Уменьшение же инерционности объекта управления приводит к пропорциональному уменьшеН1по At. С выхода таймера 22 сигнал поступает в масштабньй блок 23, где умножается на коэффициент пропорциональности для согласования с входными цепями регулятора 15 скорости вращения окомкова- теля.

Регулятор 15 формирует закон управления,t

U(t) K(t) + КЛ (t), где К , К - коэффициенты пропорциональной и интегралbHoii части, причем К 7 /At. Сформированньш та/КИМ образом сигнал U(t) поступает

на преобразователь 24 мощности и на электропривод 25 О1{омкователя 1. Сл доватеЛьно, при отклонении скорости вращения окомкователя от заданной регулятор 15 формирует управляющее воздействие таким образом, чтобы

скомпенсировать возмущение, вызванное флуктуациями динамических характеристик объекта. Сигнал от датчика 14

скорости поступает на управляемый мультивибратор 26, который задает частоты переключения коммутатором обмоток электромагнитной системы установки 29 бегущего электромагнитного

поля. Таким образом, круговая частота бегущего электромагнитного поля определяется частотой переключения обмоток коммутатором 27 и изменяется пропорционально напряжению на датчике 14 скорости для согласования воздействий регулирования скорости окомкователя 1 и формируемого бегущего электромагнитного поля на траекторию движения материала в окомкователе 1.

Таким образом, система обеспечивает поддержание максимально возможной производительности окомкователя по окатьшам контрольного размера.

Управление технологическими процессами окомкования по предлагаемойу способу обеспечивает повышение производительности окомкователя по коидиг

ционным окатьш1ам и снижение расхода электпоэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1984 |

|

SU1252368A1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| Способ управления процессом окомкования фосфатных материалов | 1988 |

|

SU1650736A1 |

| Устройство для защиты тележек обжиговой машины от перегрева | 1987 |

|

SU1406191A1 |

| Устройство автоматического регулирования процесса производства сырых окатышей в барабанных окомкователях с рециклом | 1988 |

|

SU1599441A1 |

| Автоматическая система управления процессом окомкования железорудного сырья | 1989 |

|

SU1624035A1 |

| Способ управления процессом окомкования | 1990 |

|

SU1703708A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Система управления окомкованием железорудного сырья | 1989 |

|

SU1654626A1 |

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

1. Способ автоматического управления процессом окомкования, включающий стабилизацию подачи шихты в окомкователь, измерение и регулирование размера окатышей путем изменения скорости вращения окомко- вателя, отличающийся тем, что, с целью увеличения производительности окомкователя по кондиционным окатышам путем повьш1ения качества переходного процесса окомкования, дополнительно воздействуют на материал в окомкователе бегущим электромагнитным полем в направлении, соответствующим движению материала, измеряют скорость вращений окомкователя, сравнивают ее с заданной скоростью и определяют величину отклонения скорости вращения окомкователя от заданной, вычисляют интегральное значение величины отклонения за фиксированный промежуток времени и изменяют скорость вращения окомко- пателя пропорционально произведению коэффициента пропорциональности на сумму величины отклонения и интегрального значения величины отклонения, взятого с весовым коэффициентом, измеряют значение первой производной отклонения скорости вращения окомкователя от заданной, измеряют промежуток времени, за который первая производная величина отклонения скорости вращения окомкователя от заданной достигнет своего максимального с начала переходного процесса значения, и обратно пропоргуюналь- но этой величине корректируют значение весового коэффициента, а заданное значение скорости вращения окомкователя корректируют прямо пропорцио- напь)1О величине отклонения содержания окатьшюй заданного размера от максимального знчения, при этом круговую частоту бегущего электромагнитного поля изменяют пропорционально скорости вращения окомкователя. 2. Устройство для автоматического управления процессом окомкования, содержащее электропривод окомкователя с преобразователем мощности, последовательно соединенные датчик расхода материала, подаваемого в окомкователь, установленный на питателе, первый сумматор, регулятор расхода материала, подаваемого в окомкователь, преобразователь мощности, соединенный с электроприводом питателя, причем второй вход первого сумматора соединен с задатчиком расхода, датчик грансостава, соединенный с экстремальным регулятором, о т л и§ (Л кэ ел о ел со

фивЛ

фиг. г

fttfp .y

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ КАЧЕСТВА ОКОМКОВАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 0 |

|

SU365383A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Ксендзовский В.Р | |||

| Автоматизация процессов производства окатышей | |||

| М.: Металлургия, 1971, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

1986-08-15—Публикация

1983-07-22—Подача