Изобретение относится к микробиологической промышленности и может быть ис- пользовано при создании аппаратов псевдоожиженного слоя.

Известна газораспределительная решетка для аппарата кипящего слоя, которая выполнена в виде листа круглого сечения и перфорирована отверстиями большего и меньшего размета в местах пересечения окружностей с взаимоперпендикулярными диаметрами (а.с. СССР № 1273709, F 26 В 17/10, В 01 J 8/44, Б.И. № 44, 1986 г.).

К недостаткам этой газораспределительной решетки следует отнести возможность слияния двух или нескольких факелов струй в один, т.к. шаг перфорации между отверстиями по окружности отличен от шага перфорации по ее взаимоперпендикулярным диаметрам, наблюдается увеличение за счет этого энергонасыщенности факела в местах их слияния и уменьшение эффекта псевдоожижения в других зонах. При этом возможен проскок сжижающего агента через слой и залегание дисперсного материала на газораспределительной решетке, что приводит к увеличению энергозатрат без интенсификации перемешивания материала.

Известно также газораспределительное устройство, содержащее плиту с направляющими щелями над которыми расположены вытеснители в виде треугольных призм, перфорированных отверстиями с увеличивающимся по высоте живым сечением (а.с. СССР № 757185, В 01J 8/18, Б.И. №31, 1980 г.).

XI

О

ю ю

|Ю

о

Недостатком этого газораспределительного устройства является возможность образования застойных областей в нижней части вытеснителя, в месте их сопряжения с плитой, где энергонасыщенность струйных течений, обусловленная высоким гидравлическим сопротивлением, незначительна и реагент преимущественно проходит через верхнюю часть вытеснителя и кипящего слоя.

Цель изобретения - интенсификация и снижение энергоемкости процесса, повышение качества обрабатываемого материала.

Поставленная цель достигается тем, что в газораспределительном устройстве для аппаратов псевдоожиженного слоя, содержащего плиту с направляющей щелью, над которой расположен вытеснитель с несоос- но перфорированной боковой поверхностью, вытеснитель выполнен в виде конуса, перфорированного отверстиями одного диаметра, причем отверстия расположены по окружности так, что расстояние между последними, измеренное по образующей, увеличивается сверху вниз согласно зависимости:

/п (1.1-1,2) П| /i,

а шаг перфорации между отверстиями уменьшается на окружностях от вершины вытеснителя к его основанию, при этом должно соблюдаться соотношение:

т2 (2.1-2,4)

COS а

где т - отношение шага перфорации на рассчитываемой окружности к шагу перфорации на предыдущей окружности;

щ - расстояние между предыдущей и рассчитываемой окружностями;

а- половина угла при вершине конуса, град,

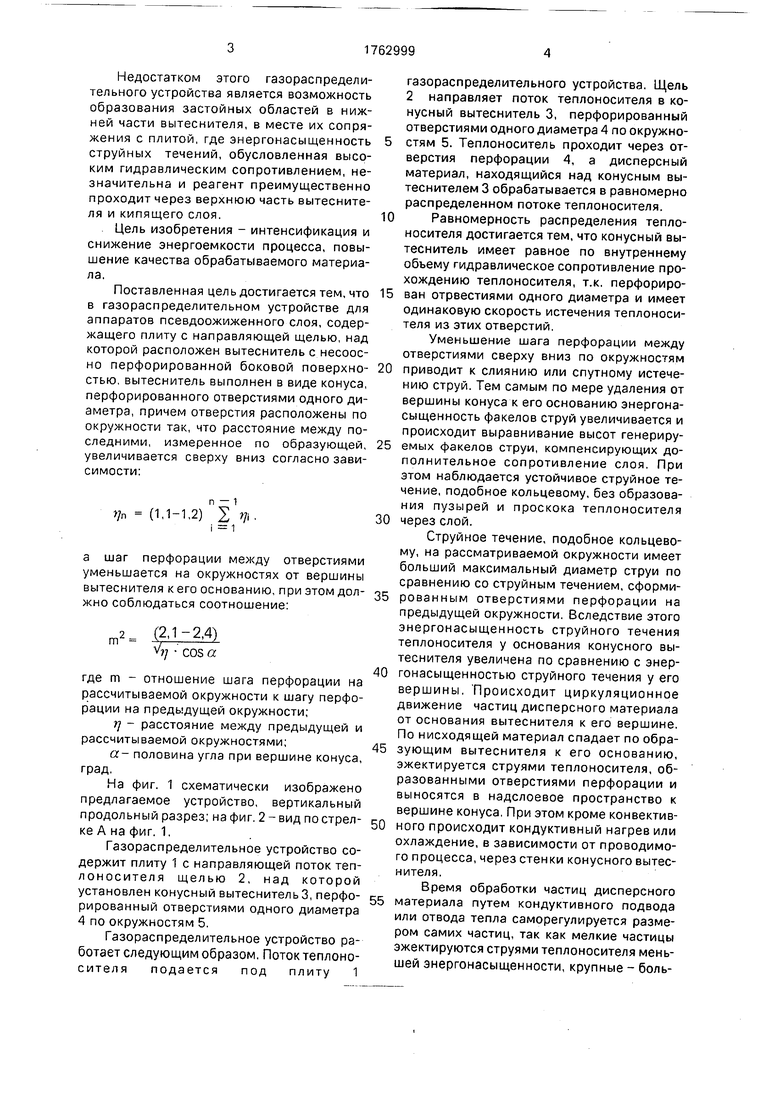

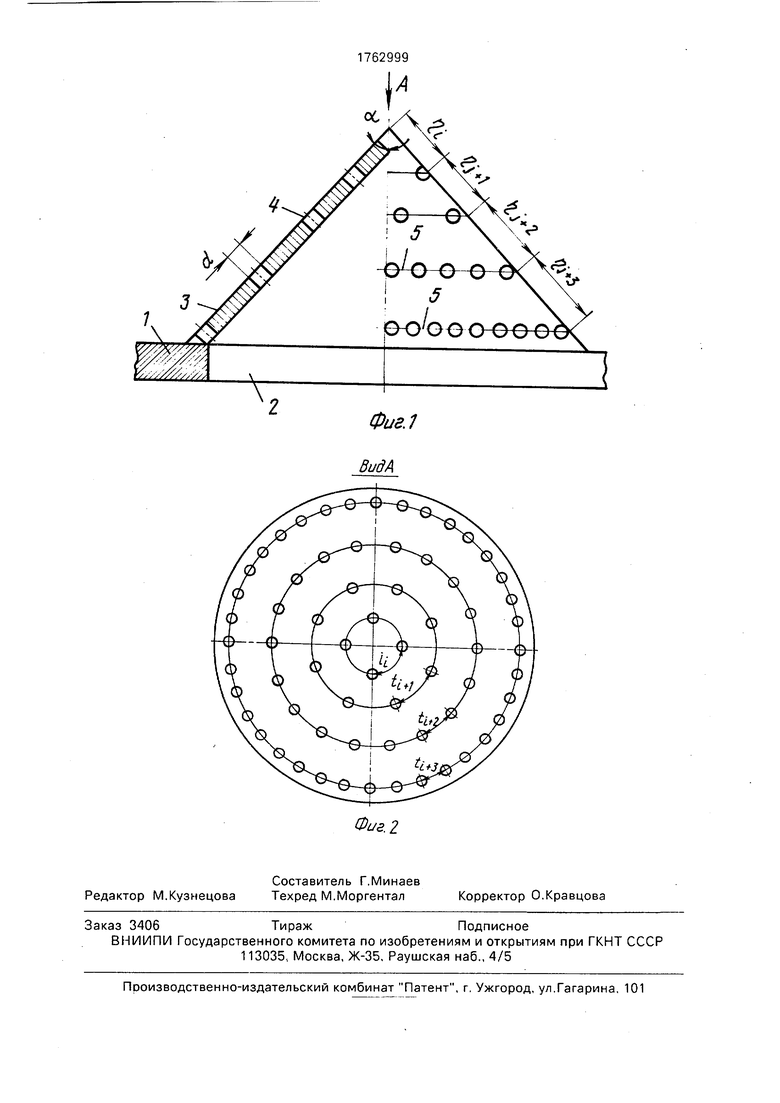

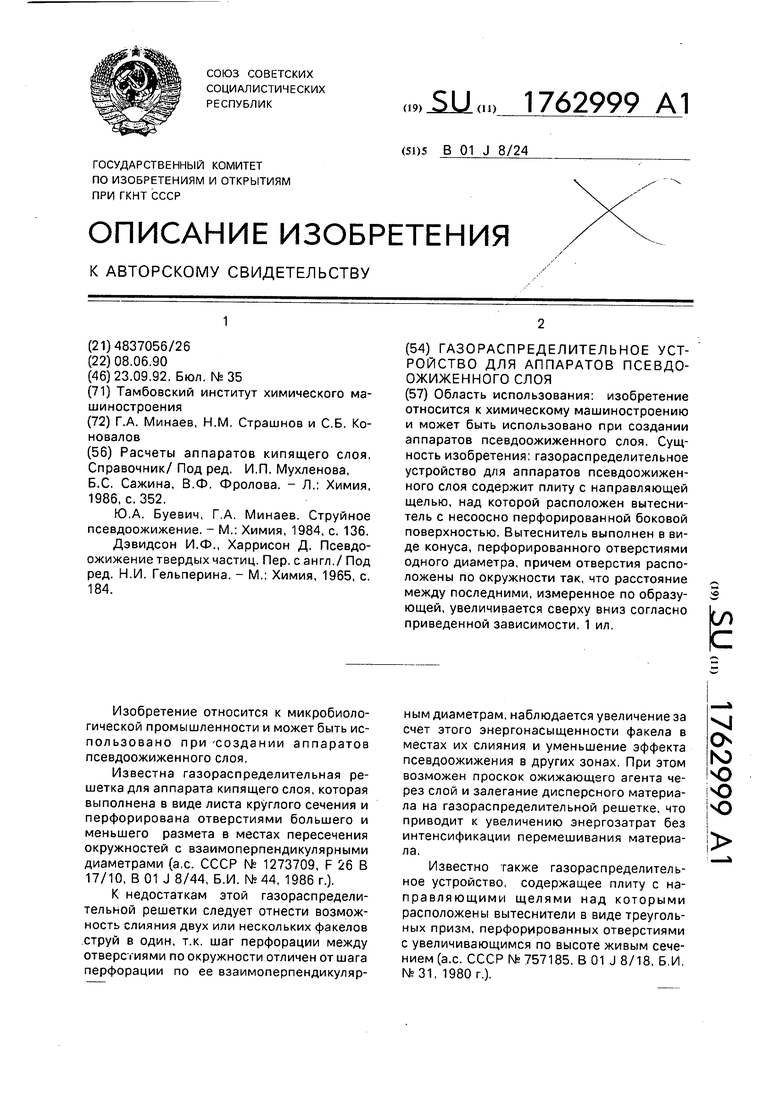

На фиг. 1 схематически изображено предлагаемое устройство, вертикальный продольный разрез; на фиг. 2 - вид по стрелке А на фиг. 1.

Газораспределительное устройство содержит плиту 1 с направляющей поток теп- лоносителя щелью 2, над которой установлен конусный вытеснитель 3, перфорированный отверстиями одного диаметра 4 по окружностям 5.

Газораспределительное устройство работает следующим образом. Поток теплоно- сителя подается под плиту 1

газораспределительного устройства. Щель 2 направляет поток теплоносителя в конусный вытеснитель 3, перфорированный отверстиями одного диаметра 4 по окружностям 5. Теплоноситель проходит через отверстия перфорации 4, а дисперсный материал, находящийся над конусным вытеснителем 3 обрабатывается в равномерно распределенном потоке теплоносителя.

Равномерность распределения теплоносителя достигается тем, что конусный вытеснитель имеет равное по внутреннему объему гидравлическое сопротивление прохождению теплоносителя, т.к. перфорирован отрвестиями одного диаметра и имеет одинаковую скорость истечения теплоносителя из этих отверстий.

Уменьшение шага перфорации между отверстиями сверху вниз по окружностям

приводит к слиянию или спутному истечению струй. Тем самым по мере удаления от вершины конуса к его основанию энергонасыщенность факелов струй увеличивается и происходит выравнивание высот генерируемых факелов струи, компенсирующих дополнительное сопротивление слоя. При этом наблюдается устойчивое струйное течение, подобное кольцевому, без образования пузырей и проскока теплоносителя

через слой.

Струйное течение, подобное кольцевому, на рассматриваемой окружности имеет больший максимальный диаметр струи по сравнению со струйным течением, сформированным отверстиями перфорации на предыдущей окружности. Вследствие этого энергонасыщенность струйного течения теплоносителя у основания конусного вытеснителя увеличена по сравнению с энергонасыщенностью струйного течения у его вершины. Происходит циркуляционное движение частиц дисперсного материала от основания вытеснителя к его вершине. По нисходящей материал спадает по образующим вытеснителя к его основанию, эжектируется струями теплоносителя, образованными отверстиями перфорации и выносятся в надслоевое пространство к вершине конуса, При этом кроме конвективного происходит кондуктивный нагрев или охлаждение, в зависимости от проводимого процесса, через стенки конусного вытеснителя.

Время обработки частиц дисперсного

материала путем кондуктивного подвода или отвода тепла саморегулируется размером самих частиц, так как мелкие частицы эжектируются струями теплоносителя меньшей энергонасыщенности, крупные - большей. Струйными течениями теплоносителя создаются области циркуляции частиц, которые различаются по длине траектории в зависимости от размера частиц.

Для предотвращения образования застойных зон и залипания материала на конусном вытеснителе угол при вершине последнего следует выбирать равным или меньшим двух углов естественного откоса обрабатываемого материала.

Пример 1. В аппарате псевдоожижен- ного слоя поперечного сечения 200x200 мм с газораспределительным устройством сопротивление которого 1708 Па, выполненное в виде плиты с направляющей щелью над которой расположен вытеснитель в виде треугольной призмы с углом при вершине 120 перфорированной отверстиями, располагаемыми на равноудаленных друг от друга прямых, параллельных ее основанию, причем расстояние между прямыми составляет 25 мм, шаг между отверстиями 25 мм, а диаметр отверстий увеличивается на каждой последующей прямой по сравнению с предыдущей на 1 мм от 2 мм у основания призмы до 5 мм у ее вершины. Загружали гранулы белково-витаминного концентрата (БВК) полидисперсного состава с эквивалентным диаметром частиц 5 мм, влажностью 40% в количестве 8 кг. Под газораспределительную решетку подавали 396 кг/ч воздуха, нагретого до 175-180°С, для осуществления процесса сушки, при этом температура отходящих газов составляла 102-105°С. Время сушки - 20 минут. Производили выгрузку частиц дисперсного материала из аппарата, проводили их ситовый анализ и определяли влажность каждой фракции. Результаты сведены в таблицу 1.

Пример 2. Условия проведения опыта теже, что и в примере 1, только используется аппарат круглого поперечного сечения диаметром 225 мм с вытеснителем в виде конуса, перфорированного отверстиями расположенными на окружностях, параллельных основанию конуса. Гидравлическое сопротивление 819 Па, температура отходящих газов составляла 102-104°С. Результаты определения влажности каждой фракции готового продукта приведены в таблице 1.

Пример 3. Условия проведения опыта теже, что и в примере 2, только вытеснитель перфорирован отверстиями одного диаметра 3,5 мм, расстояние между окружностями, измеренное по образующей, увеличивается сверху вниз согласно зависимости:

/п (1,1-1,2) 2 ..

i 1

шаг между отверстиями уменьшается на окружностях от вершины вытеснителя к его основанию согласно зависимости:

,2А)

COS а

где m - отношение шага перфорации на

рассчитываемой окружности к шагу перфорации на предыдущей окружности; tj- расстояние между предыдущей и рассчитываемой окружностями; а - половина угла при вершине конуса, град.

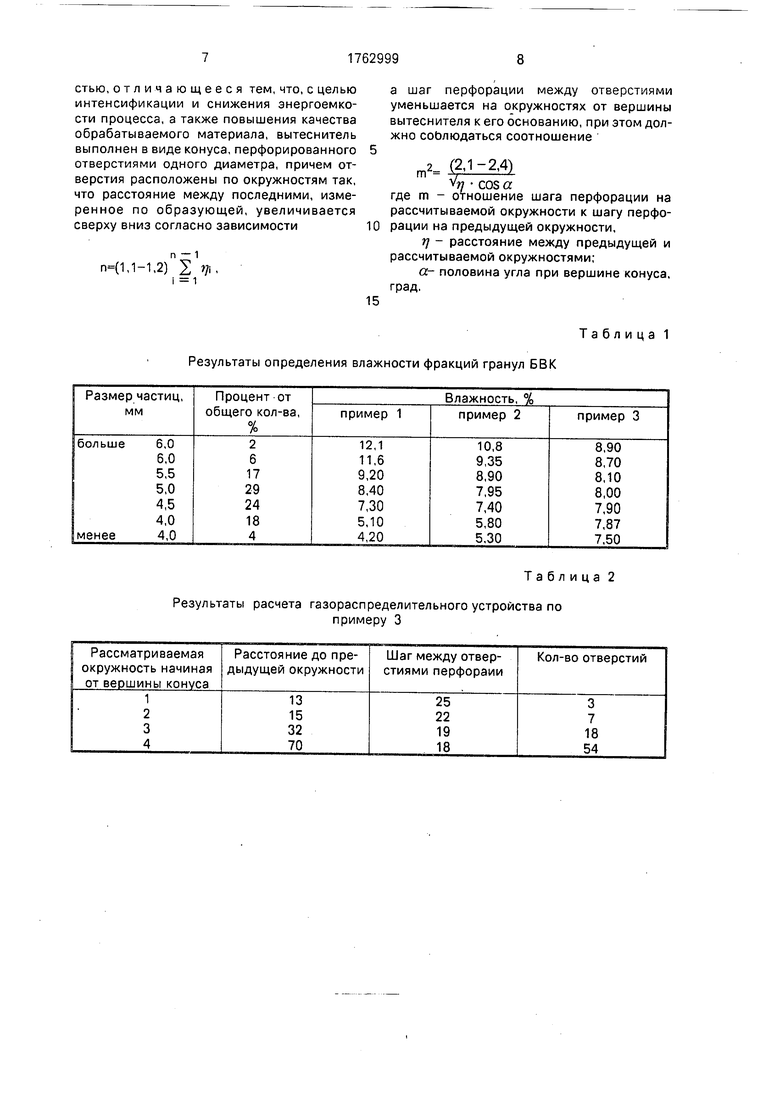

Расчет производили от вершины конуса, принимая известные из предыдущего примера шаг между отверстиями перфорации и расстояние от вершины конуса до первой окружности,на которой располагаются отверстия перфорации. Результаты расчета приведены в таблице 2. Сопротивление газораспределительного устройства составляет 571 Па. Температура отходящих газов составляла 87-92°С. Результаты определения влажности каждой фракции приведены в таблице 1.

Технико-экономический эффект предлагаемого изобретения заключается в интенсификации процесса благодаря

активизации гидродинамического режима за счет уменьшения шага перфорации между отверстиями на окружностях от вершины вытеснителя к его основанию и увеличению расстояния, измеренного по образующей,

между самими окружностями сверху вниз, а также созданию за счет этого направленного движения дисперсного материала над вытеснителем. Помимо этого совокупность вышеуказанных признаков и выполнение

перфорации одного диаметра приводит к снижению энергоемкости процесса, так как конусный вытеснитель имеет равное по внутреннему объему гидравлическое сопротивление прохождению теплоносителя, а

создание распределением теплоносителя областей циркуляции с различной по длине траекторией движения частиц в зависимости от размеров частиц приводит к различному времени обработки материала в

циркуляционном потоке, что позволяет повысить качество обрабатываемого материала.

Газораспределительное устройство вышеописанной конструкции планируется

внедрить на Новополоцком заводе БВК. Формула изобретения Газораспределительное устройство для аппаратов псевдоожиженного слоя, содержащее плиту с направляющей щелью, над которой расположен вытеснитель, с несоос- но перфорированной боковой поверхностью, отличающееся тем, что, с целью интенсификации и снижения энергоемкости процесса, а также повышения качества обрабатываемого материала, вытеснитель выполнен в виде конуса, перфорированного отверстиями одного диаметра, причем отверстия расположены по окружностям так, что расстояние между последними, измеренное по образующей, увеличивается сверху вниз согласно зависимости

п -1

ГН1.1-1.2) 2 tfl.

I 1

0

5

а шаг перфорации между отверстиями уменьшается на окружностях от вершины вытеснителя к его основанию, при этом должно соолюдаться соотношение

mS-fr1-2) YW cos a где m - отношение шага перфорации на

рассчитываемой окружности к шагу перфорации на предыдущей окружности,

г - расстояние между предыдущей и рассчитываемой окружностями;

о.- половина угла при вершине конуса, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газораспределительная решетка для аппарата псевдоожиженного слоя | 1990 |

|

SU1740920A1 |

| Сушилка для волокнистых материалов | 1990 |

|

SU1730519A1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2022229C1 |

| Газораспределительное устройство | 1979 |

|

SU850199A1 |

| Газораспределительное устройстводля АппАРАТОВ | 1977 |

|

SU808120A1 |

| Аппарат для проведения процессов во взвешенном слое | 1985 |

|

SU1318284A2 |

| Газораспределительное устройство | 1978 |

|

SU768453A1 |

| Аппарат псевдоожиженного слоя | 1982 |

|

SU1071305A1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2326306C1 |

Область использования: изобретение относится к химическому машиностроению и может быть использовано при создании аппаратов псевдоожиженного слоя. Сущность изобретения: газораспределительное устройство для аппаратов псевдоожиженного слоя содержит плиту с направляющей щелью, над которой расположен вытеснитель с несоосно перфорированной боковой поверхностью. Вытеснитель выполнен в виде конуса, перфорированного отверстиями одного диаметра, причем отверстия расположены по окружности так, что расстояние между последними, измеренное по образующей, увеличивается сверху вниз согласно приведенной зависимости. 1 ил. со с

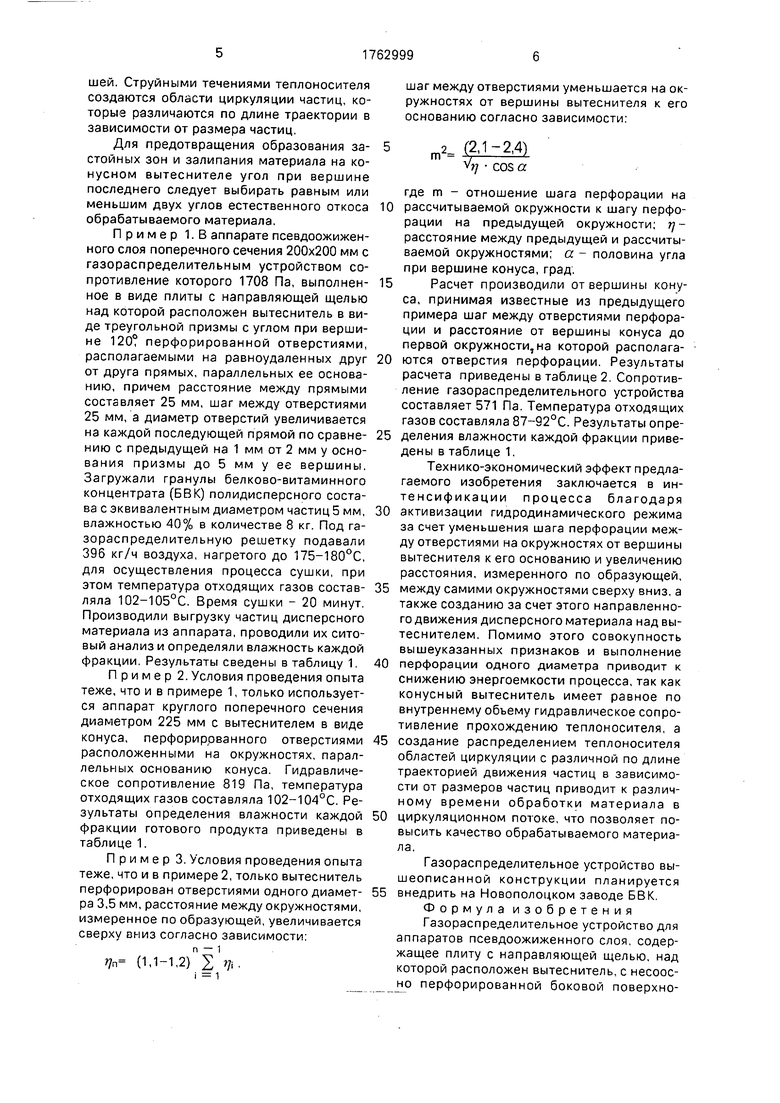

Результаты определения влажности фракций гранул БВК

Результаты расчета газораспределительного устройства по

примеру 3

Таблица 1

Таблица 2

| Расчеты аппаратов кипящего слоя | |||

| Справочник/ Под ред | |||

| И.П | |||

| Мухленова, Б.С, Сажина, В.Ф | |||

| Фролова | |||

| - Л.: Химия, 1986, с | |||

| Судно | 1918 |

|

SU352A1 |

| Ю.А | |||

| Буевич, Г.А | |||

| Минаев | |||

| Струйное псевдоожижение | |||

| - М.: Химия, 1984, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Дэвидсон И.Ф., Харрисон Д | |||

| Псевдоожижение твердых частиц | |||

| Пер | |||

| с англ./ Под ред | |||

| Н.И | |||

| Гельперина | |||

| - М.: Химия, 1965, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1992-09-23—Публикация

1990-06-08—Подача