Изобретение относится к области обработки металлов резанием и может быть использовано при обработке деталей типа коленчатых валов и является усовершенствованием изобретения по авт. св. № 1421473.

Цель изобретения - повышение производительности при обработке валовсувели- ченной шириной шеек.

Цель достигается за счет обеспечения равномерной нагрузки между отдельными режущими кромками, что позволяет стабилизировать процесс резания и, соответственно, произвести обработку при более высоких режимах резания.

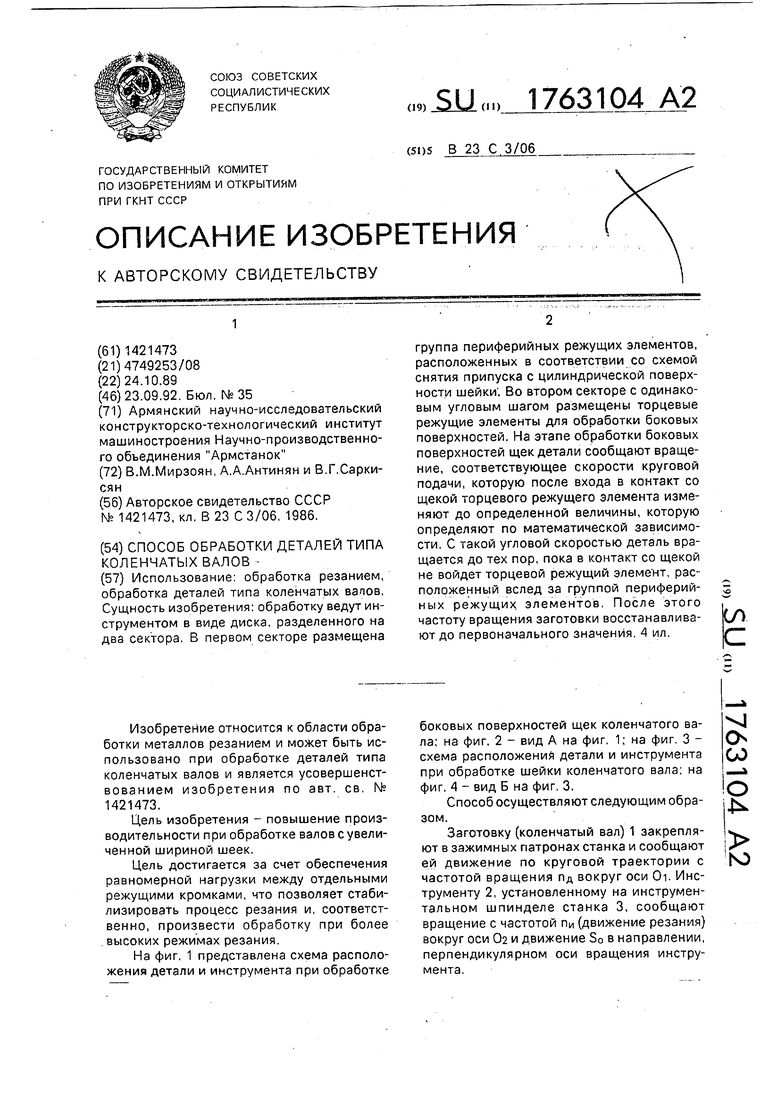

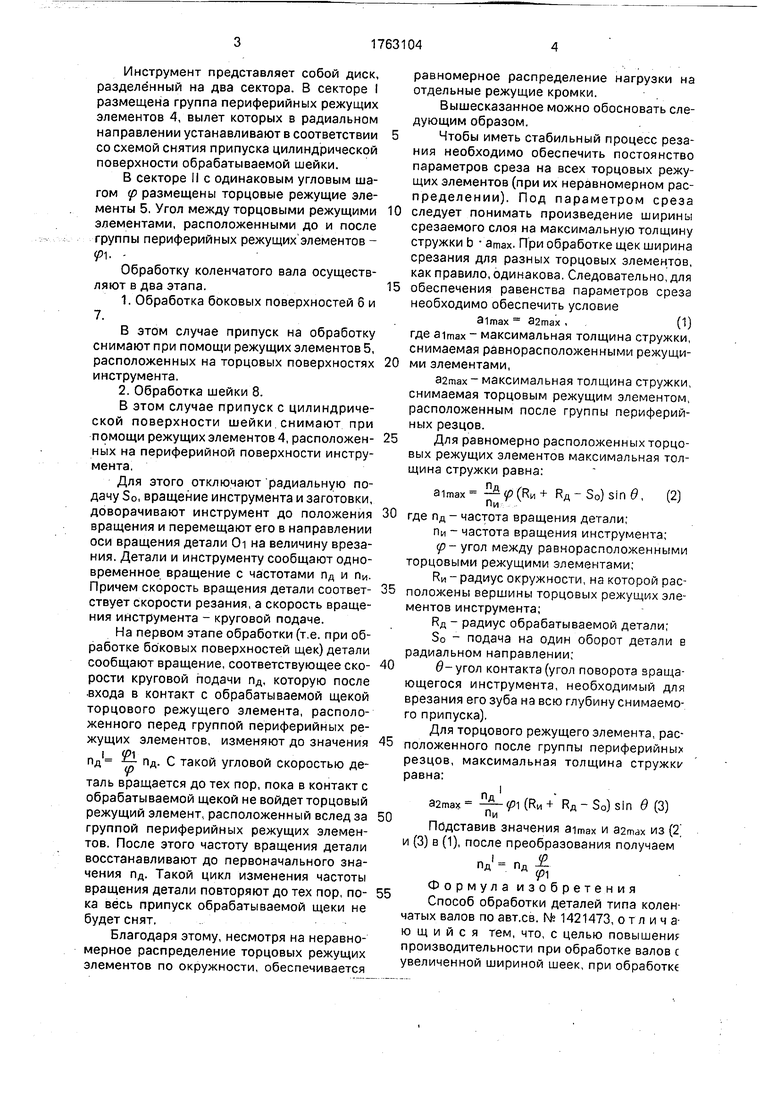

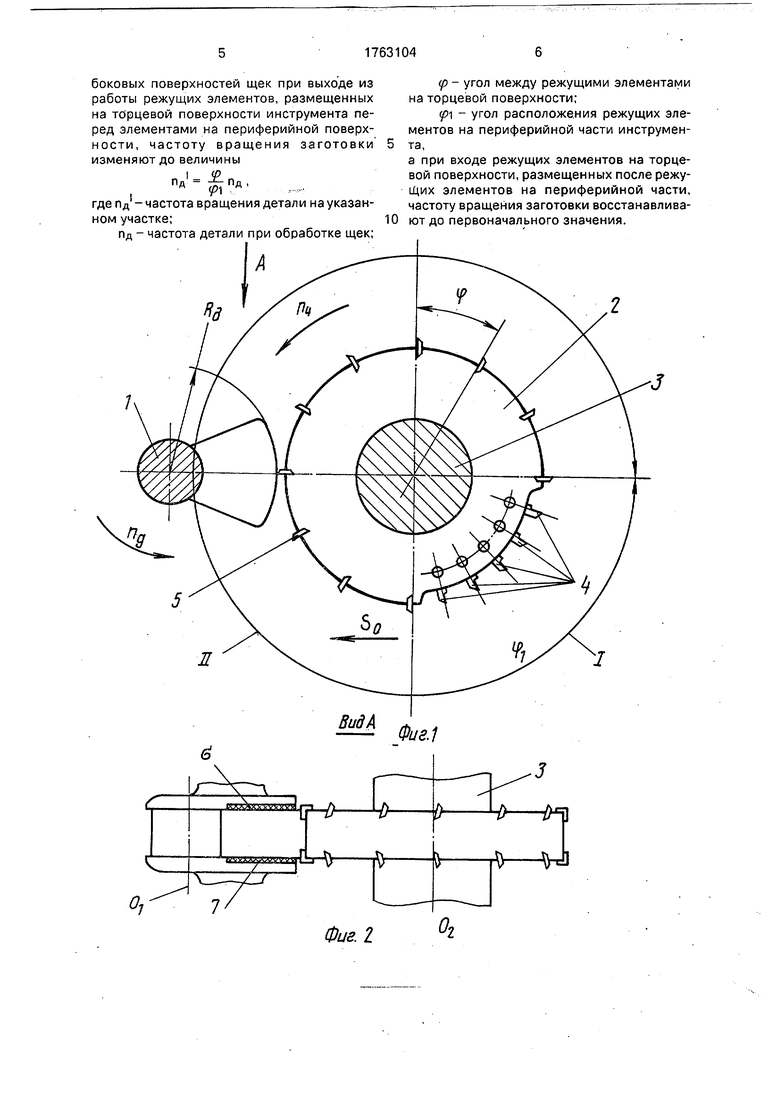

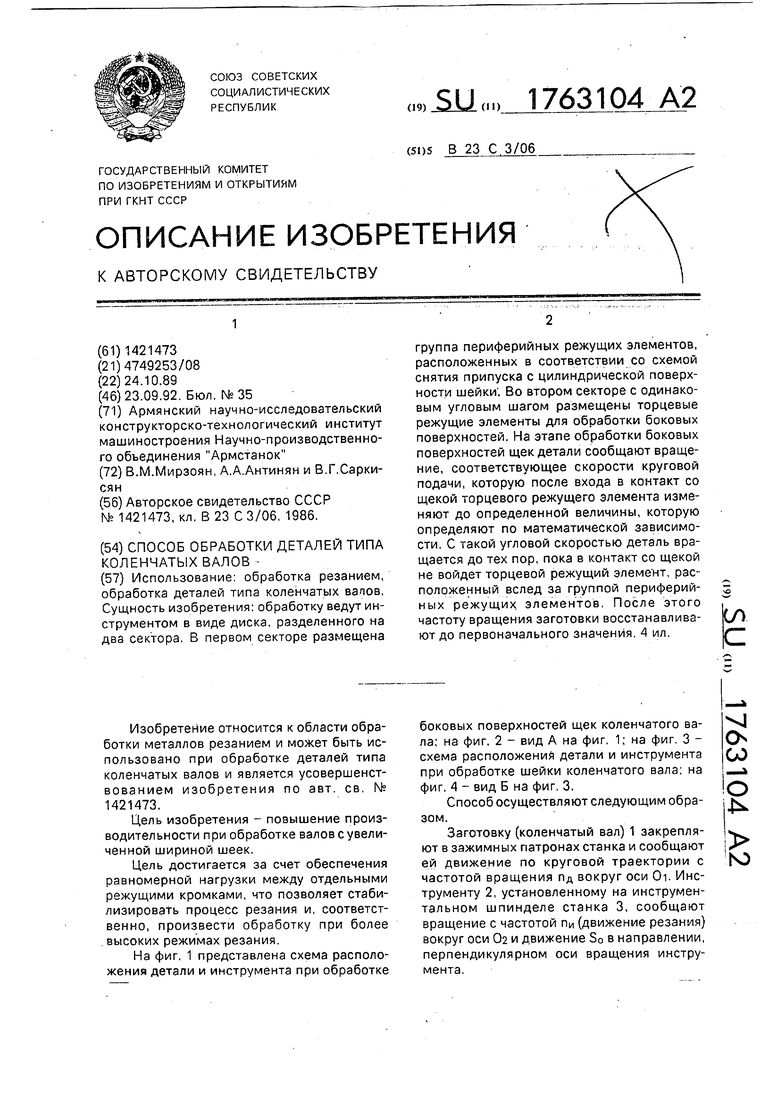

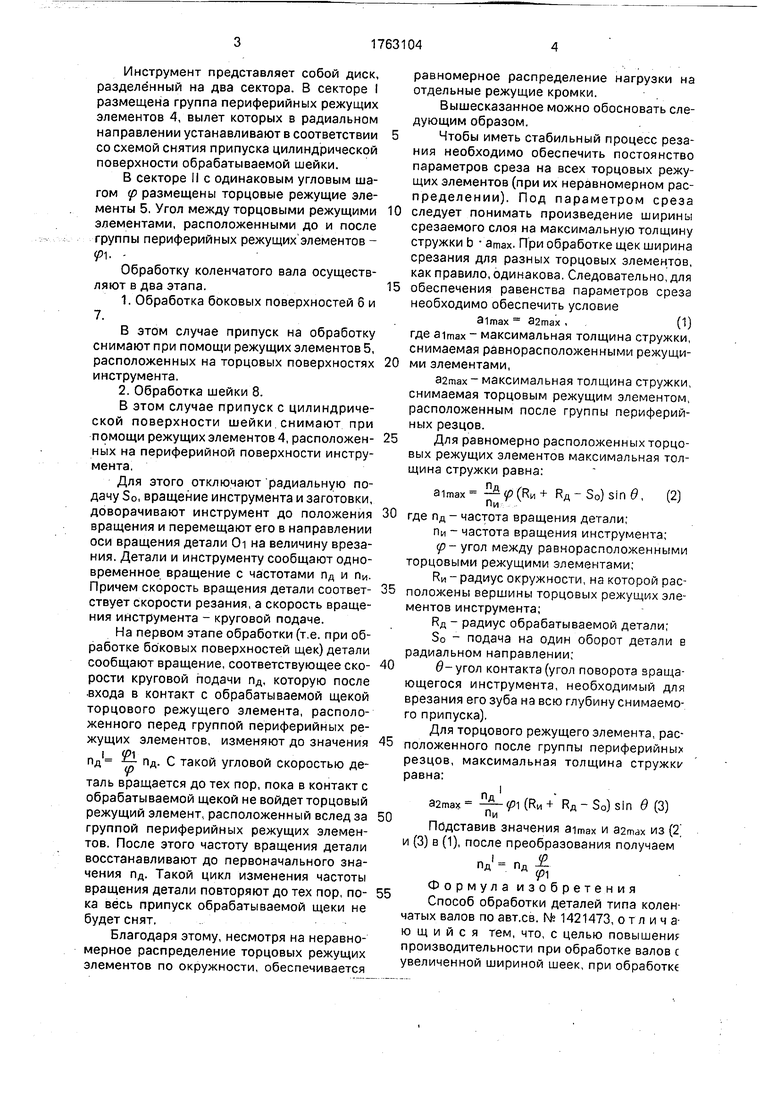

На фиг, 1 представлена схема расположения детали и инструмента при обработке

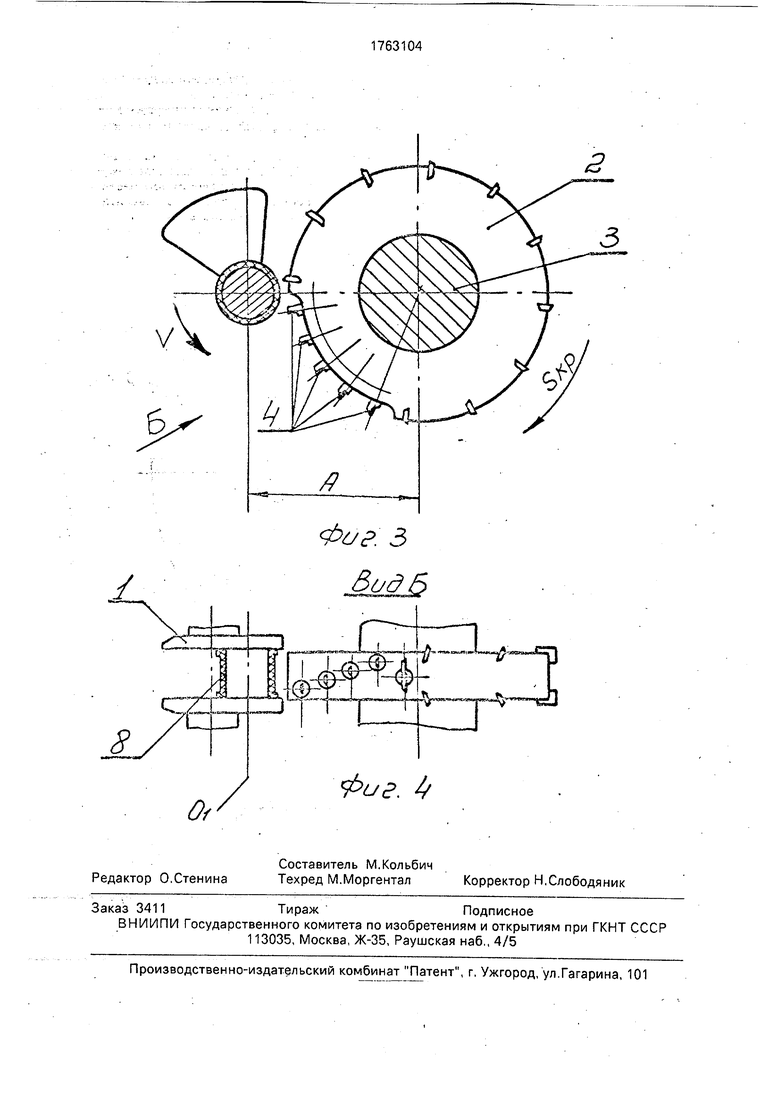

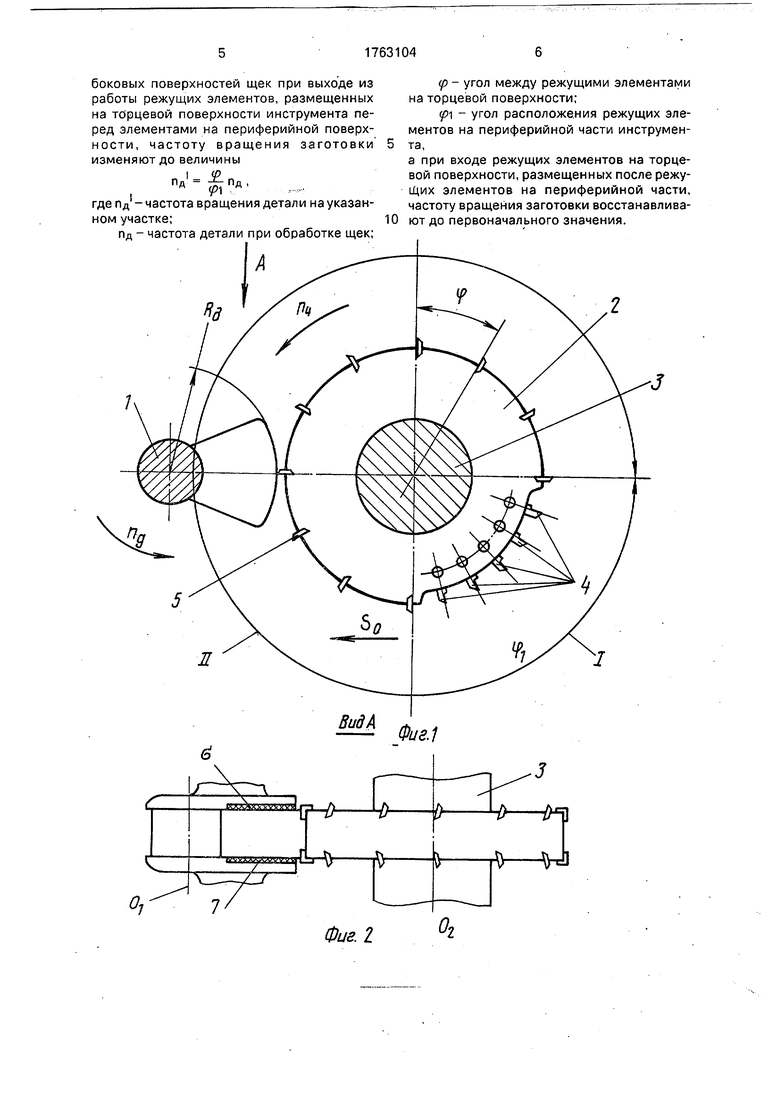

боковых поверхностей щек коленчатого вала; на фиг, 2 - вид А на фиг. 1; на фиг. 3 - схема расположений детали и инструмента при обработке шейки коленчатого вала; на фиг. 4 - вид Б на фиг. 3,

Способ осуществляют следующим образом.

Заготовку(коленчатый вал) 1 закрепляют в зажимных патронах станка и сообщают ей движение по круговой траектории с частотой вращения пд вокруг оси От. Инструменту 2, установленному на инструментальном шпинделе станка 3, сообщают вращение с частотой пи (движение резания) вокруг оси 02 и движение S0 в направлении, перпендикулярном оси вращения инструмента.

vj о

СА)

о

ю

Инструмент представляет собой диск, разделённый на два сектора. В секторе I размещена группа периферийных режущих элементов 4, вылет которых в радиальном направлении устанавливают в соответствии со схемой снятия припуска цилиндрической поверхности обрабатываемой шейки.

В секторе II с одинаковым угловым шагом р размещены торцовые режущие элементы 5. Угол между торцовыми режущими элементами, расположенными до и после группы периферийных режущих элементов pi. Обработку коленчатого вала осуществляют в два этапа.

1.Обработка боковых поверхностей 6 и 7.

В этом случае припуск на обработку снимают при помощи режущих элементов 5, расположенных на торцовых поверхностях инструмента.

2.Обработка шейки 8.

В этом случае припуск с цилиндрической поверхности шейки снимают при помощи режущих элементов 4, расположен- ных на периферийной поверхности инструмента.

Для этого отключают радиальную подачу So, вращение инструмента и заготовки, доворачивают инструмент до положения вращения и перемещают его в направлении оси вращения детали От на величину врезания. Детали и инструменту сообщают одновременное вращение с частотами пд и пи. Причем скорость вращения детали соответ- ствует скорости резания, а скорость вращения инструмента - круговой подаче.

На первом этапе обработки (т.е. при обработке боковых поверхностей щек) детали сообщают вращение, соответствующее ско- рости круговой подачи пд, которую после входа в контакт с обрабатываемой щекой торцового режущего элемента, расположенного перед группой периферийных режущих элементов, изменяют до значения

- пд. С такой угловой скоростью депд

9

таль вращается до тех пор, пока в контакт с обрабатываемой щекой не войдет торцовый режущий элемент, расположенный вслед за группой периферийных режущих элементов. После этого частоту вращения детали восстанавливают до первоначального значения пд. Такой цикл изменения частоты вращения детали повторяют до тех пор, по- ка весь припуск обрабатываемой щеки не будет снят.

Благодаря этому, несмотря на неравномерное распределение торцовых режущих элементов по окружности, обеспечивается

равномерное распределение нагрузки на отдельные режущие кромки.

Вышесказанное можно обосновать следующим образом.

Чтобы иметь стабильный процесс резания необходимо обеспечить постоянство параметров среза на всех торцовых режущих элементов (при их неравномерном рас- пределении). Под параметром среза следует понимать произведение ширины срезаемого слоя на максимальную толщину стружки b amax. При обработке щек ширина срезания для разных торцовых элементов, как правило, одинакова. Следовательно, для обеспечения равенства параметров среза необходимо обеспечить условие

aimax 32max ,(1)

где aimax - максимальная толщина стружки, снимаемая равнорасположенными режущими элементами,

32max максимальная толщина стружки, снимаемая торцовым режущим элементом, расположенным после группы периферийных резцов.

Для равномерно расположенных торцовых режущих элементов максимальная толщина стружки равна:

aimax - f (Rn + RA - So) sin в, (2)

Пи

где пд - частота вращения детали;

Пи - частота вращения инструмента;

f-угол между равнорасположенными торцовыми режущими элементами;

RH - радиус окружности, на которой расположены вершины торцовых режущих элементов инструмента;

Яд - радиус обрабатываемой детали;

So - подача на один оборот детали в радиальном направлении;

в-угол контакта (угол поворота вращающегося инструмента, необходимый для врезания его зуба нэ всю глубину снимаемого припуска).

Для торцового режущего элемента, расположенного после группы периферийных резцов, максимальная толщина стружка равна;

Пд Э2тах

01 (Rn + )sin в (3)

ПИ

Подставив значения aimax и Э2тах из (2 и (3) в (1), после преобразования получаем

Iю

пд - пд JL

Формула изобретения Способ обработки деталей типа коленчатых валов по авт.св. № 1421473, отличающийся тем, что, с целью повышена производительности при обработке валов с увеличенной шириной шеек, при обработке

боковых поверхностей щек при выходе из работы режущих элементов, размещенных на торцевой поверхности инструмента перед элементами на периферийной поверхности, частоту вращения заготовки изменяют до величины

I Р А-#ПАгде Пд - частота вращения детали на указанном участке;

пд - частота детали при обработке щек;

Л

ВидА

0

р - угол между режущими элементами на торцевой поверхности;

- угол расположения режущих элементов на периферийной части инструмента,

а при входе режущих элементов на торцевой поверхности, размещенных после режущих элементов на периферийной части, частоту вращения заготовки восстанавливают до первоначального значения.

7

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей типа коленчатых валов и станок для его осуществления | 1986 |

|

SU1421473A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2010 |

|

RU2446920C2 |

| Способ обработки эксцентриковых валов | 2016 |

|

RU2631576C1 |

| Способ обработки внутренних кольцевых канавок | 1989 |

|

SU1683897A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2412024C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2006 |

|

RU2398661C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА, ПРИМЕНЕНИЕ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА И ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2627828C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

Использование: обработка резанием, обработка деталей типа коленчатых валов. Сущность изобретения: обработку ведут инструментом в виде диска, разделенного на два сектора. В первом секторе размещена группа периферийных режущих элементов, расположенных в соответствии со схемой снятия припуска с цилиндрической поверхности шейки . Во втором секторе с одинаковым угловым шагом размещены торцевые режущие элементы для обработки боковых поверхностей. На этапе обработки боковых поверхностей щек детали сообщают вращение, соответствующее скорости круговой подачи, которую после входа в контакт со щекой торцевого режущего элемента изменяют до определенной величины, которую определяют по математической зависимости. С такой угловой скоростью деталь вращается до тех пор, пока в контакт со щекой не войдет торцевой режущий элемент, расположенный вслед за группой периферийных режущих элементов. После этого частоту вращения заготовки восстанавливают до первоначального значения. 4 ил. сл С

Фиг. 2

О,

Of

2

Фиг. Ь

| Способ обработки деталей типа коленчатых валов и станок для его осуществления | 1986 |

|

SU1421473A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-23—Публикация

1989-10-24—Подача