Изобретение относится к средствам строительного производства, в частности к оборудованию для изготовления строительных изделий из бетонных смесей путем прессования.

Известна установка для формования камней, включающая пневмосъемники для погрузки камней со станка на стеллажи; вилочные автопогрузчики для транспортировки стеллажей в камеру пропаривания, из нее на склад, после снятия камней с подкладок, обратного перемещения стеллажей и подкладок к станку.

Недостатком такой установки является большая потеря времени при последовательном выполнении операций.

Указанный недостаток частично устранен в установке для формования бетонных

изделий на поддонах, содержащей пресс, бункер, поддоны, передаточные тележки, снабженные подъемниками и каретками с катками, транспортные пути подачи и выдачи тележек, механизм поштучной выдачи тележек, механизм поштучной выдачи поддонов, устройство механизированной подачи поддонов, состоящее из приемного, выполненного в виде двух качающихся секций с направляющими скосами и промежуточного, вертикально-подвижного с синхронизатором движения в виде трособ- лочной системы, рольгангов, промежуточный путь, пакетировщик, выполненный с вертикально подвижной рамой с закрепленными на ней поворотными направляющими в виде уголков, причем рольганги установлены с уклоном для скатывания пакета поддоVI

О

СА

00

ю

нов. начальная частТь приемного рольганга расположена над передаточной тележкой с пакетом поддонов, конечная часть промежуточного рольганга - перед прессом и механизмом поштучной выдачи поддонов, промежуточный путь - между путями под- ачи и выдачи тележек, а пакетировщик - за прессом в конце промежуточного пути.

Однако установка наклонных рольгангов для перемещения пакета поддонов приводит к деформации пакета, так как при остановке пакет ударяется об упоры. Для качественной работы механизма поштучной выдачи поддонов необходима дополнительная рихтовка пакета, что приводит к потере времени, а перемещение поддона с изделиями из пресса, подаваемым пустым поддоном, приводит к повышению выпуска бракованных изделий, так как толщина поддон ое незначительна и при воздействии торца подаваемого поддона на To petf выталкиваемого возможно их несовмещение, в результате ч$го подаваемый поддон проходит под или над выталкиваемым поддоном и что, в любом случае, приводит к браку изделий или задерживанию процесса формования. OTcyrcf ёие устройства для очистки поддонов снижает либо качество изделий, либо производительность из-за остановок процесса формования для ручной очистки. Кроме того, укладка свежеотформованных изделий в стопу поддон на изделия приводит к растрескиванию изделий, особенно изделий с пустотами, К большой потери времени ведет также загрузка кареток, разделение пбддонов, готовых изделий и перемещение тележек из зоны разгрузки в зону пакетирования вручную.

Целью изобретения является повышение производительности установки при качественном изготовлении продукции и механизация труда. .,.;,-

Указанная цель Достигается тем, что Установка для формования бетонных изделий на поддонах, содержащая пресс, поддоны, пропарочную камеру с транспортными путями, связанными промежуточным путем, согласно изобретению включаетвыдзющий толкающий конвейер, расположённый перед прессом и за ним.приемный толкающий конвейер, расположённый параллельно выдающему, промежуточный толкающий конвейер, связывающий приемный и выдающий толкающие конвейеры, причем, толкающие конвейеры расположёны в одной плоскости и закреплены в одну общую раму, механизм разделения поддонов и готовых изделий, смонтированный на приемном толкающем конвейере, устройство для очистки от загрязнений пбддонов, смонтированное на промежуточном толкающем конвейере, этажерки с механизмами подъема и опускания, расположенными соответственно у начала приемного и конца

выдающего толкающих конвейеров, при этом приемный толкающий конвейер соединен системой дистанционного управления с выдающим, а механизм подъема и опускания этажерок, механизм разделения поддонов и готовых изделий, устройство для очистки от загрязнений поддонов, промежуточный толкающий конвейер соединены системой дистанционного управления с прессом. - .. Кроме того, приемный, подающий и промежуточный толкающие конвейеры представляют собой толкатели, перемещающиеся по направлениям, установленные с возможностью возвратно-поступательного

движения от кривошипно-шатунного привода.

При этом механизм разделения поддонов и готовых изделий представляет собой перемещающиеся по направляющим толкатели, установленные с возможностью возвратно-поступательного движения, причем направляющие механизма смонтированы над направляющими приемного толкающего конвейера и перпендикулярно им.

Причем устройство для очистки от загрязнений поддонов выполнено в виде шар- нирно закрепленного двуплечего рычага, одно плечо которого снабжено скребком. Кроме того, механизмы подъема и опуекания этажерок содержат каретку, установленную С возможностью вертикального перемещения и соединенную посредством гибких связей с приводом.

Сравнение заявляемого технического

решения с прототипом позволило установить соответственно его критерию новизна. При изучении других известных решений в данной области техники признаки, отличающие заявляемое изобретение от

прототипа, не были выявлены и поэтому обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

Новый положительный эффект достигается при монтаже толкающих конвейеров в совокупности с этажерками, механизмами их передвижения, подъема и опускания, а также с механизмом разделения готовых изделий и поддонов и устройством для очистки последних от загрязнений, что позволило создать качественно новую механизированную установку для формования бетонных изделий на поддонах высокой производительности при требуемом качестве изделий.

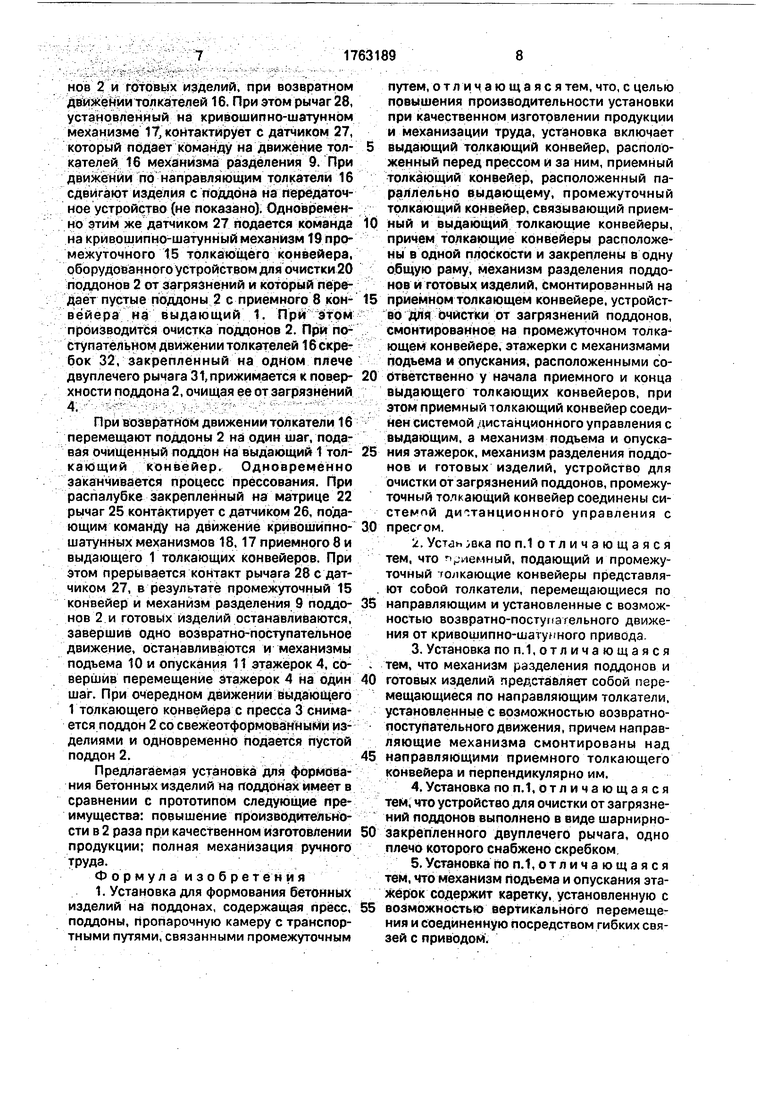

Ha фуг.1 изображена предлагаемая установка для формования бетонных изделий на поддонах, вид в плане; на фиг.2 - р-тзрез Б-Б на фиг.1, исходное положение выдающего толкающего конвейера; на фиг.З - то же, рабочее положение выдающего толкающего конвейера; на фиг.4 - разрез А-А на фиг.1, исходное положение приемного толкающего конвейера; на фиг.5 -то же, рабочее положение приемного толкающего конвейера; на фиг.6 - разрез В-В на фиг.1, промежуточный толкающий конвейер с устройством для очистки поддонов в нерабочем положении.

Установка для формования бетонных изделий на поддонах содержит выдающий 1 толкающий конвейер для подачи поддонов 2 через пресс 3 для формования изделий на поддоне к сушильным этажеркам 4, связанным транспортным путем 5 с пропа- рочной камерой 6, а транспортным путем 7 - от пропарочной камеры 6 к приемному 8 толкающему конвейеру, который смонтирован параллельно выдающему 1 конвейеру. Приемный 8 конвейер оборудован механиз- мом разделения 9 поддонов и готовых изделий. Механизмы подъема 10 испускания 11 этажерок с приводом 12 установлены, соответственно, у конца выдающего 1 и начала приемного 8 толкающих конвейеров, а для горизонтального перемещения этажерок от приемного 8 к выдающему 1 толкающим конвейерам по промежуточному пути 13, проложенному между путями 5 и 7, установлен привод 14. Перпендикулярно приемно- му 8 и выдающему 1 толкающим конвейерам установлен промежуточный 15 толкающий конвейер, причем, все конвейеры расположены в одной плоскости и закреплены в одной раме, а для перемещения располо- женных друг за другом поддонов 2 установлены толкатели 16, смонтированные на направляющих последовательно с возможностью возвратно-поступательного движения в горизонтальной плоскости посредством кривошипно-шатунного механизма 17, 18, 19. Промежуточный 15 толкающий конвейер оборудован устройством для очистки поддонов от загрязнений 20. Пресс 3 для формования изделий содержит стол 21, над которым смонтирована матрица 22 и пригруз 23 с пуансонами 24. Рядом с прессом смонтирован бункер (не показан). На матрице 22 смонтирован упор 25, который контактирует с датчиком 26 управления работой приемного 8 и выдающего 1 толкающих конвзйеров. Управление работой промежуточного 15 толкающего конвейера, пресса 3, приводом 12, механизмом разделения поддонов и готовых изделий 9 осуществлено датчиком 27, с которым контактирует рычаг 28. Механизмы подъема 10 и опускания 11 этажерок содержат установленные на промежуточном пути 13 каретки 29, соединенные посредством гибких связей 30 с приводом 12. Устройство для очистки 20 поддонов от загрязнений оборудовано двуплечим рычагом 31, одно плечо которого снабжено скребком 32.

Установка для формования бетонных изделий на поддонах работает следующим образом.

В исходном положении этажерка 4 с готовыми изделиями находится на. каретке 29 механизма опускания 11, пустая этажерка 4 - на каретке 29 механизма подъема 10, поддон 2 - на столе 21 пресса 3, после чего матрица 22 опускается на поддон 2, заполняется бетонной смесью из бункера (не показан). Далее опускается пуансон 24 с пригрузом 23, осуществляя прессование изделия. После окончания прессования матрица 22 поднимается вверх, изделие остается на поддоне 2, при этом рычаг 25 контактирует с датчиком 26, подающим команду на приводы 18 и 17 соответственно приемного 8 и выдающего 1 толкающих конвейеров 3. Поддон 2 со свежеотформованными изделиями перемещается из пресса 3 на конвейер

1,а в пресс 3 поступает следующий поддон

2.С конвейера 1 поддон 2 со свежеотформованными изделиями толкателями 16 перемещается на этажерку 4. После заполнения одной ячейки этажерки включается привод 12, посредством гибких связей 30 поднимающий каретку 29 вместе с этажеркой 4 на величину Н, равную расстоянию между ячейками, и производится заполнение следующей ячейки.

После заполнения всех ячеек этажерка 4 по транспортному пути 5 подается в пропарочную камеру 6, после чего на пост загрузки по промежуточному пути 13 приводом 14 подается этажерка 4, из которой в процессе загрузки этажерки 4 выгружались поддоны 2 с изделиями после их тепловой обработки. Процесс выгрузки поддонов 2 с готовыми изделиями из этажерки 4 осуществляется в порядке, аналогичном загрузке свежеотформованных изделий. Толкатели 16 перемещаются по направляющим до конца поддона 2 и при возвратном движении выгружают поддон 2 из зоны этажерки 4 на приемный конвейер 8. После команды с датчика 26 каретка вместе с этажеркой спускается на величину Н, равную расстоянию между ячейками. Процесс выгрузки повторяется. При этом поддон с изделиями по приемному 8 конвейеру подается к механизму разделения 9 поддонов 2 и готовых изделий, при возвратном движении толкателей 16. При этом рычаг 28, установленный на кривошипно-шатунном механизме 17, контактирует с датчиком 27, который подает команду на движение толкателей 16 механизма разделения 9. При движении по направляющим толкатели 16 сдвигают изделия с поддона на передаточное устройство (не показано). Одновременно этим же датчиком 27 подается команда на кривошипно-шатунный механизм 19 промежуточного 15 толкающего конвейера, оборудованного устройством для очистки 20 поддонов 2 от загрязнений и который передает пустые поддоны 2 с приемного 8 конвейера на выдающий 1. При этом производится очистка поддонов 2. При поступательном движении толкателей 16 скребок 32, закрепленный на одном плече двуплечего рычага 31, прижимается к поверхности поддона 2, очищая ее от загрязнений 4.

При возвратном движении толкатели 16 перемещают поддоны 2 на один шаг, подавая очищенный поддон на выдающий 1 толкающий конвейер. Одновременно заканчивается процесс прессования. При распалубке закрепленный на матрице 22 рычаг 25 контактирует с датчиком 26, подающим команду на движение кривошипно- шатунных механизмов 18,17 приемного 8 и выдающего 1 толкающих конвейеров. При этом прерывается контакт рычага 28 с датчиком 27, в результате промежуточный 15 конвейер и механизм разделения 9 поддонов 2 и готовых изделий останавливаются, завершив одно возвратно-поступательное движение, останавливаются и механизмы подъема 10 и опускания 11 этажерок 4, совершив перемещение этажерок 4 на один шаг. При очередном движении выдающего 1 толкающего конвейера с пресса 3 снимается поддон 2 со свежеотформованными изделиями и одновременно подается пустой поддон 2.

Предлагаемая установка для формования бетонных изделий на поддонах имеет в сравнении с прототипом следующие преимущества: повышение производительности в 2 раза при качественном изготовлении продукции; полная механизация ручного труда.

Формула изобретения

1. Установка для формования бетонных изделий на поддонах, содержащая пресс, поддоны, пропарочную камеру с транспортными путями, связанными промежуточным

путем, отличающаяся тем, что, с целью повышения производительности установки при качественном изготовлении продукции и механизации труда, установка включает

выдающий толкающий конвейер, расположенный перед прессом и за ним, приемный толкающий конвейер, расположенный параллельно выдающему, промежуточный толкающий конвейер, связывающий приемный и выдающий толкающие конвейеры, причем толкающие конвейеры расположены в одной плоскости и закреплены в одну общую раму, механизм разделения поддонов и готовых изделий, смонтированный на

приемном толкающем конвейере, устройство для очистки от загрязнений поддонов, смонтированное на промежуточном толкающем конвейере, этажерки с механизмами подъема и опускания, расположенными соответственно у начала приемного и конца выдающего толкающих конвейеров, при этом приемный толкающий конвейер соединен системой .дистанционного управления с выдающим, а механизм подъема и опускания этажерок, механизм разделения поддонов и готовых изделий, устройство для очистки от загрязнений поддонов, промежуточный толкающий конвейер соединены системой дистанционного управления с

прессом.

2.Устап ;вка по п.1 отличающаяся тем, что ч -иемный, подающий и промежуточный толкающие конвейеры представляют собой толкатели, перемещающиеся по

направляющим и установленные с возможностью возвратно-поступательного движения от кривошипно-шагуиного привода

3.Установка по п. 1,отличающаяся тем, что механизм разделения поддонов и

готовых изделий представляет собой перемещающиеся по направляющим толкатели, установленные с возможностью возвратно- поступательного движения, причем направляющие механизма смонтированы над

направляющими приемного толкающего конвейера и перпендикулярно им.

4.Установка по п.1, отличающаяся тем, что устройство для очистки от загрязнений поддонов выполнено в виде шарнирнозакрепленного двуплечего рычага, одно плечо которого снабжено скребком

5.Установка по п.1,отличающаяся тем, что механизм подъема и опускания этажерок содержит каретку, установленную с

возможностью вертикального перемещения и соединенную посредством гибких связей с приводом.

en со

чг

со со г-.

20

Фкг.з

1763189

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления строительных изделий | 1985 |

|

SU1296430A1 |

| Линия для изготовления строительных изделий | 1988 |

|

SU1636223A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Установка для прессования бетонных изделий на поддонах | 1984 |

|

SU1337263A1 |

| ВСЕСОЮЗНАЯ tmmm-':m:i:'-''mlBI'iSJiHO'i^^KA I | 1972 |

|

SU356136A1 |

| Этажный пресс | 1986 |

|

SU1377197A1 |

| Устройство для загрузки в многоэтажный пресс пакетов листового материала | 1973 |

|

SU496196A1 |

| Агрегат для изготовления трубчатых изделий из бетонных смесей | 1984 |

|

SU1237444A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕЗАРЯДКИ ПОДВЕСНЫХ КОНВЕЙЕРНЫХ ЭТАЖЕРОК ВУЛКАНИЗАЦИОННОГОКОТЛА | 1970 |

|

SU420476A1 |

| Установка для изготовления панелей из слоистых пакетов | 1984 |

|

SU1199641A1 |

Использование: в строительном производстве для оборудования при изготовлении строительных изделий из бетонных смесей путем прессования. Сущность изобретения: установка содержит выдающий толкающий конвейер для подачи поддонов через пресс для формования изделий на поддоне к сушильным этажеркам, связанным транспортным путем с пропарочной ка- мерой, а транспортным путем - от пропарочной камеры к приемному толкающему конвейеру, оборудованному механизмом разделения поддонов и готовых изделий. Перпендикулярно приемному и выдающему толкающим конвейерам установлен промежуточный толкающий конвейер, оборудованный устройством для очистки поддонов от загрязнений, причем все конвейеры расположены в одной плоскости и закреплены в одной раме. У конца выдающего и начала приемного толкающих конвейеров установлены, соответственно, механизм подъема и опускания этажерок с приводом. 4 з.п. ф-лы, 6 ил.

ФИГ. 4

29

7777

фиг 6

Составитель И. Басалаев Редактор О. СтенинаТехред М.МоргенталКорректор П. Гереши

Заказ 3415ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

29

| Оборудование для производства строй- тельных материалов | |||

| Справочник | |||

| Машгиз,: 1959, с.401 -404 | |||

| Установка для прессования бетонных изделий на поддонах | 1984 |

|

SU1337263A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-09-23—Публикация

1990-07-19—Подача