Изобретение относится к производству строительных материалов и может быть использовано для производства мелкоразмерных изделий из бетонных смесей, например унифицированнь1х блоков для полов промышленных зданий.

Цель изобретения - автоматизация пакетирования плоских изделий с профилированными гранями типа зуб-паз.

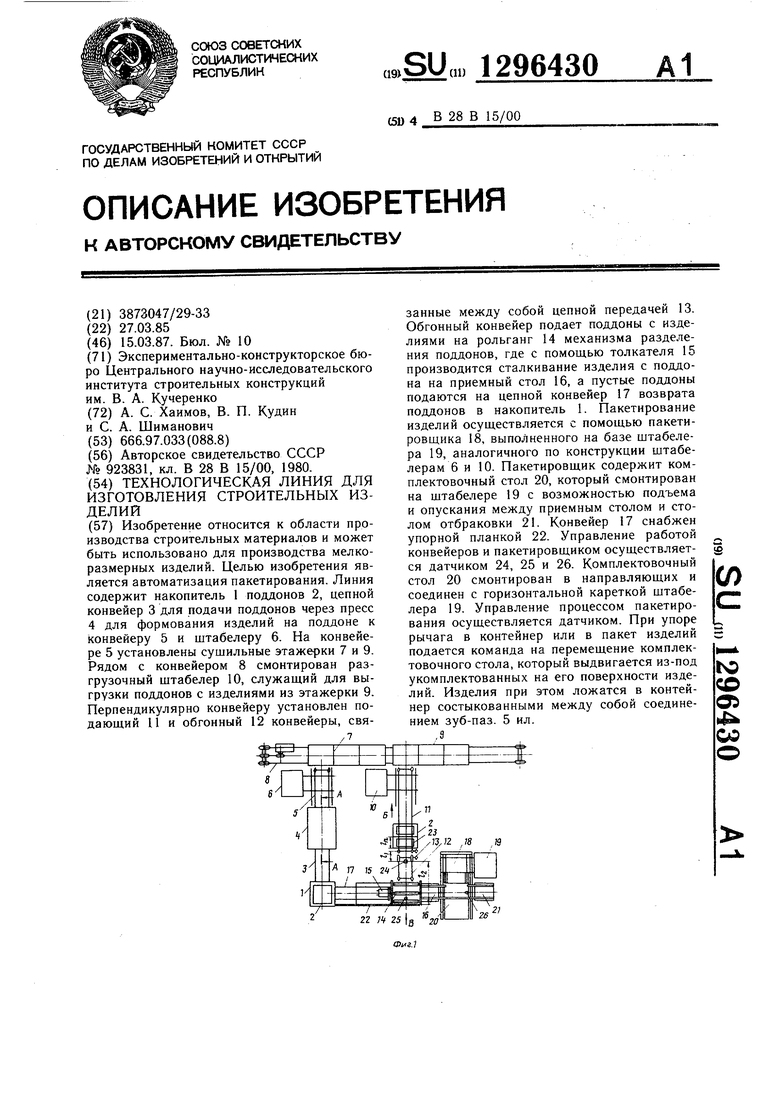

На фиг.1 изображена предлагаемая лиизделиями 23 из этажерки 9 (фиг.З) с помощью разгрузочного ;итабелера 10, состоящего из колонны 39, на которой смонтирована вертикальная каретка 40. На последней смонтирована горизонтальная каретка 41 с захватами 42 и приводным в,интом 43. Управление перемещением кареток 40 и 41 осуществляется путевыми выключателями 44 и 45.

Разделение поддонов 2 с готовым изния, вид в плане; на фиг.2 - сечение А-А IQ делием 23 осуществляется на рольганге 14 на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - вид В на фиг.1; на фиг.5 - сечение Г-Г на фиг.4.

Линия для изготовления строительных изделий содержит накопитель 1 поддонов 2, цепной конвейер 3 для подачи поддонов 2 в пресс 4 для формования изделий. За прессом 4 смонтирован конвейер 5 и загрузочный штабелер 6 для укладки поддонов со свежеотформованным изделием в сушильную этажерку 7, установленную на цепном п конвейере 8. На этом же конвейере установлена этажерка 9 с термообработанными изделиями в камере (не показана). Рядом с конвейером 8 смонтирован разгрузочный штабелер 10. Перпендикулярно конвейеру 8

с помощью толкателя 15, с.монтированного с возможностью во.звратно-поступательного движения от винта 46 на направляющих 47. Готовое изделие 23 толкателем 15 сталкивается на плиту 48 приемного стола 16, которая одновременно является упором для поддона 2. По приемному столу изделие 23 заталкивае 1 ся на комплектовочный стол 20, смонтированный в направляющих 49 пакетировщика 18 и соединенный с горизонтальной кареткой 50. Под комплектовочным столом 20 расположен контейнер 51 для пакетирования готовых изделий 23. Между накопителем 1 и рольгангом 14 смонтирован конвейер 17 возврата с цепями 52, на которых закреплен упор 53 с возможностью

установлен подающий конвейер 1 с цепным 25 движения под упором 54, щарнирно закрептяговым органом и обгонный конвейер 12 с клиноременным тяговым органом. Конвейеры 11 и 12 кинематически соединены цепной передачей 13. За обгонным конвейером 12 смонтирован механизм разделения поддонов и готовых изделий, состоящий из рольганга 14, толкателя 15 и приемного стола 16. Между рольгангом 14 и накопителем 1 смонтирован цепной конвейер 17 возврата поддонов в накопитель 1. Рядом с приемным столом 16 установлен пакетировщик 18,

30

ленным на толкателе 15.

Управление работой конвейера 17 и пакетировщика 18 осуществляется датчиками 55 и 56.

В направляющих 49 смонтирован комплектовочный стол 20, выполненный из каретки 57, соединенной с кареткой 50. Направляющая 49 щарнирно скреплена с жесткой подвеской 58 и подпружиненной подвеской 59. Каретка 50 смонтирована на вертикальной каретке 40, перемещение которой осущевыполненный из щтабелера 19 и комплек- ствляется посредством винта 60. Управление

40

товочного стола 20, который смонтирован на щтабелере 19 с возможностью подъема и опускания между приемным столом 16 и столом 21 отбраковки. Цепной конвейер 17 снабжен ограничительной планкой 22, служащей для упора поддонов с готовым изделием 23 при их подаче на рольганг 14. Управление работой конвейеров 11 и 12 и пакетировщиком 18 осуществляется датчиками 24, 25 и 26.

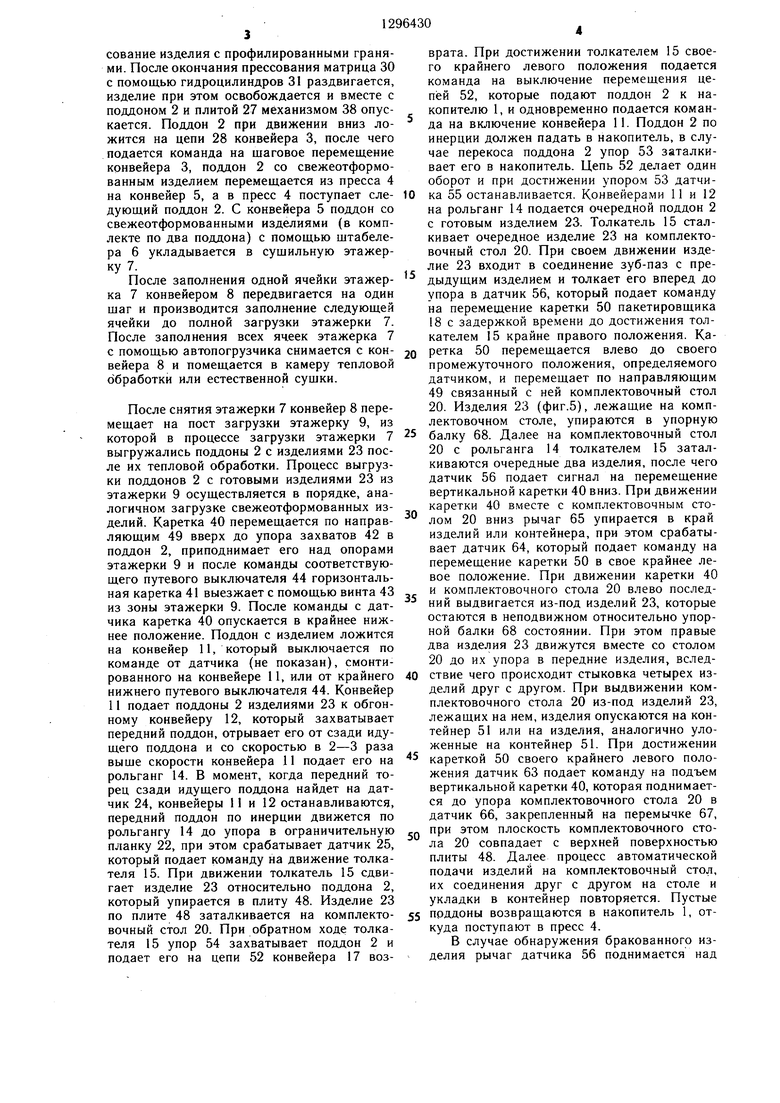

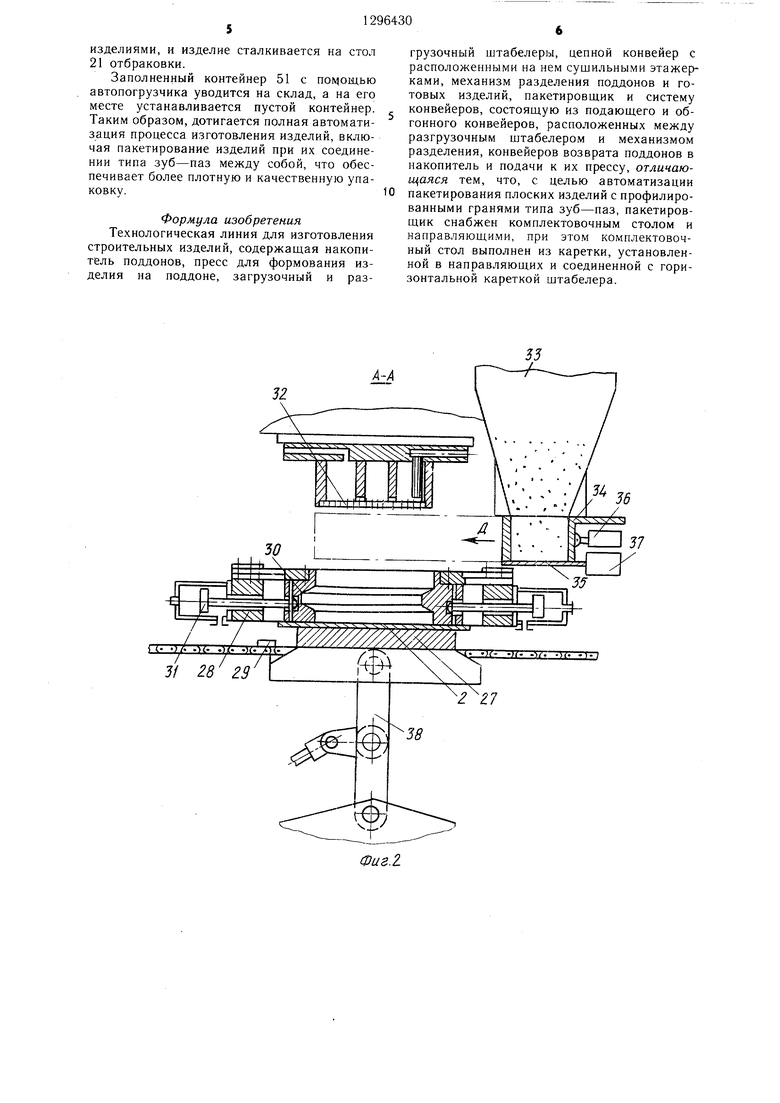

Пресс 4 для формования изделий содер- жит плиту 27 (фиг.2), по которой протягивается поддон 2 с помощью цепи 28 конвейера 3, снабженной упором 29. Над плитой 27 смонтирована разъемная матрица 30 с гидроцилиндрами 31 и пуансоном 32. Рядом с матрицей 30 смонтирован бункер 33 с дозирующим стаканом 34 и заслонкой 35. Стакан 34 и заслонка 35 соединены с гидроцилиндрами 36 и 37. Плита 27 снабжена механизмом 38 ее подъема.

движение.м кареток 50 и 40 осуществляется путевыми выключателями 61, 62 и 63 и специальным датчиком 64, смонтированным под комплектовочным столом на каретке 57 и снабженным шарнирным двуплечим рычагом 65. Высота подъема комплектовочного стола 20 ограничивается датчиком 66, закрепленным на перемычке 67. Направляющая 49 снабжена упорной балкой 68.

Линия работает следующим образом.

В исходном положении накопитель загружен поддонами 2, которые с помощью конвейера 3 подаются в пресс 4 для формования изделий. Поддон 2 (фиг.2) останавливается над плитой 27, пос.ле чего последняя вместе с поддоном 2 подни.мается ме- ханизмом 38 и прижимается к днищу матрицы 30. После этого дозирующий стакан 34 с помощью гидроцилиидра 31 перемещается над .матрицей 30 и гидроцилиндром 37 и открывается заслонка 35. Дозируемый объем

Загрузка поддонов 2 со свежеотформо- 55 бетонной смеси высыпается в матрицу на

поверхность поддона 2. Далее стакан 34

ванными изделиями в сущильную этажерку 7 осуществляется с помощью щтабелера 6 аналогично выгрузке по;адонов 2 с готовыми

возвращается в исходное положение, а пуансон 32 перемещается вниз, осуществляя пресизделиями 23 из этажерки 9 (фиг.З) с помощью разгрузочного ;итабелера 10, состоящего из колонны 39, на которой смонтирована вертикальная каретка 40. На последней смонтирована горизонтальная каретка 41 с захватами 42 и приводным в,интом 43. Управление перемещением кареток 40 и 41 осуществляется путевыми выключателями 44 и 45.

Разделение поддонов 2 с готовым из делием 23 осуществляется на рольганге 14

с помощью толкателя 15, с.монтированного с возможностью во.звратно-поступательного движения от винта 46 на направляющих 47. Готовое изделие 23 толкателем 15 сталкивается на плиту 48 приемного стола 16, которая одновременно является упором для поддона 2. По приемному столу изделие 23 заталкивае 1 ся на комплектовочный стол 20, смонтированный в направляющих 49 пакетировщика 18 и соединенный с горизонтальной кареткой 50. Под комплектовочным столом 20 расположен контейнер 51 для пакетирования готовых изделий 23. Между накопителем 1 и рольгангом 14 смонтирован конвейер 17 возврата с цепями 52, на которых закреплен упор 53 с возможностью

движения под упором 54, щарнирно закрепдвижения под упором 54, щарнирно закреп

ленным на толкателе 15.

Управление работой конвейера 17 и пакетировщика 18 осуществляется датчиками 55 и 56.

В направляющих 49 смонтирован комплектовочный стол 20, выполненный из каретки 57, соединенной с кареткой 50. Направляющая 49 щарнирно скреплена с жесткой подвеской 58 и подпружиненной подвеской 59. Каретка 50 смонтирована на вертикальной каретке 40, перемещение которой осуществляется посредством винта 60. Управление

ствляется посредством винта 60. Управление

движение.м кареток 50 и 40 осуществляется путевыми выключателями 61, 62 и 63 и специальным датчиком 64, смонтированным под комплектовочным столом на каретке 57 и снабженным шарнирным двуплечим рычагом 65. Высота подъема комплектовочного стола 20 ограничивается датчиком 66, закрепленным на перемычке 67. Направляющая 49 снабжена упорной балкой 68.

Линия работает следующим образом.

В исходном положении накопитель загружен поддонами 2, которые с помощью конвейера 3 подаются в пресс 4 для формования изделий. Поддон 2 (фиг.2) останавливается над плитой 27, пос.ле чего последняя вместе с поддоном 2 подни.мается ме- ханизмом 38 и прижимается к днищу матрицы 30. После этого дозирующий стакан 34 с помощью гидроцилиидра 31 перемещается над .матрицей 30 и гидроцилиндром 37 и открывается заслонка 35. Дозируемый объем

возвращается в исходное положение, а пуансон 32 перемещается вниз, осуществляя прес

сование изделия с профилированными гранями. После окончания прессования матрица 30 с помощью гидроцилиндров 31 раздвигается, изделие при этом освобождается и вместе с поддоном 2 и плитой 27 механизмом 38 опускается. Поддон 2 при движении вниз ложится на цепи 28 конвейера 3, после чего подается команда на шаговое перемещение конвейера 3, поддон 2 со свежеотформованным изделием перемещается из пресса 4 на конвейер 5, а в пресс 4 поступает следующий поддон 2. С конвейера 5 поддон со свежеотформованными изделиями (в комплекте по два поддона) с помощью штабеле- ра 6 укладывается в сушильную этажерку 7.

После заполнения одной ячейки этажер- ка 7 конвейером 8 передвигается на один шаг и производится заполнение следующей ячейки до полной загрузки этажерки 7. После заполнения всех ячеек этажерка 7 с помощью автопогрузчика снимается с кок- вейера 8 и помещается в камеру тепловой обработки или естественной сушки.

25

После снятия этажерки 7 конвейер 8 перемещает на пост загрузки этажерку 9, из которой в процессе загрузки этажерки 7 выгружались поддоны 2 с изделиями 23 после их тепловой обработки. Процесс выгрузки поддонов 2 с готовыми изделиями 23 из этажерки 9 осуществляется в порядке, аналогичном загрузке свежеотформованных изделий. Каретка 40 перемещается по направляющим 49 вверх до упора захватов 42 в поддон 2, приподнимает его над опорами этажерки 9 и после команды соответствующего путевого выключателя 44 горизонтальная каретка 41 выезжает с помощью винта 43 5 из зоны этажерки 9. После команды с датчика каретка 40 опускается в крайнее нижнее положение. Поддон с изделием ложится на конвейер 11, который выключается по команде от датчика {не показан), смонтированного на конвейере 11, или от крайнего 40 нижнего путевого выключателя 44. Конвейер 11 подает поддоны 2 изделиями 23 к обгонному конвейеру 12, который захватывает передний поддон, отрывает его от сзади идущего поддона и со скоростью в 2-3 раза

врата. При достижении толкателем 15 своего крайнего левого положения подается команда на выключение перемещения цепей 52, которые подают поддон 2 к накопителю 1, и одновременно подается команда на включение конвейера 11. Поддон 2 по инерции должен падать в накопитель, в случае перекоса поддона 2 упор 53 заталкивает его в накопитель. Цепь 52 делает один оборот и при достижении упором 53 датчика 55 останавливается. Конвейерами 11 и 12 на рольганг 14 подается очередной поддон 2 с готовым изделием 23. Толкатель 15 сталкивает очередное изделие 23 на комплектовочный стол 20. При своем движении изделие 23 входит в соединение зуб-паз с предыдущим изделием и толкает его вперед до упора в датчик 56, который подает команду на перемещение каретки 50 пакетировщика 18 с задержкой времени до достижения толкателем 15 крайне правого положения. Каретка 50 перемещается влево до своего промежуточного положения, определяемого датчиком, и перемещает по направляющим 49 связанный с ней комплектовочный стол 20. Изделия 23 (фиг.5), лежащие на комплектовочном столе, упираются в упорную балку 68. Далее на комплектовочный стол 20 с рольганга 14 толкателем 15 заталкиваются очередные два изделия, после чего датчик 56 подает сигнал на перемещение вертикальной каретки 40 вниз. При движении каретки 40 вместе с комштектовочным сто- лом 20 вниз рычаг 65 упирается в край изделий или контейнера, при этом срабатывает датчик 64, который подает команду на перемещение каретки 50 в свое крайнее левое положение. При движении каретки 40 и комплектовочного стола 20 влево последний выдвигается из-под изделий 23, которые остаются в неподвижном относительно упорной балки 68 состоянии. При этом правые два изделия 23 движутся вместе со столом 20 до их упора в передние изделия, вследствие чего происходит стыковка четырех изделий друг с другом. При выдвижении комплектовочного стола 20 из-под изделий 23, лежащих на нем, изделия опускаются на контейнер 51 или на изделия, аналогично уложенные на контейнер 51. При достижении

выше скорости конвейера 11 подает его на кареткой 50 своего крайнего левого поло

рольганг 14. В момент, когда передний торец сзади идущего поддона найдет на датчик 24, конвейеры 11 и 12 останавливаются, передний поддон по инерции движется по рольгангу 14 до упора в ограничительную гп планку 22, при этом срабатывает датчик 25, который подает команду на движение толкателя 15. При движении толкатель 15 сдвигает изделие 23 относительно поддона 2, который упирается в плиту 48. Изделие 23

жения датчик 63 подает команду на подъем вертикальной каретки 40, которая поднимается до упора комплектовочного стола 20 в датчик 66, закрепленный на перемычке 67, при этом плоскость комплектовочного стола 20 совпадает с верхней поверхностью плиты 48. Далее процесс автоматической подачи изделий на комплектовочный стол, их соединения друг с другом на столе и укладки в контейнер повторяется. Пустые

по плите 48 заталкивается на комплекто-55 прддоны возвращаются в накопитель 1, отвочный стол 20. При обратном ходе толка-куда поступают в пресс 4.

теля 15 упор 54 захватывает поддон 2 иВ случае обнаружения бракованного изподает его на цепи 52 конвейера 17 воз-делия рычаг датчика 56 поднимается над

0

- 0

5

5 0

врата. При достижении толкателем 15 своего крайнего левого положения подается команда на выключение перемещения цепей 52, которые подают поддон 2 к накопителю 1, и одновременно подается команда на включение конвейера 11. Поддон 2 по инерции должен падать в накопитель, в случае перекоса поддона 2 упор 53 заталкивает его в накопитель. Цепь 52 делает один оборот и при достижении упором 53 датчика 55 останавливается. Конвейерами 11 и 12 на рольганг 14 подается очередной поддон 2 с готовым изделием 23. Толкатель 15 сталкивает очередное изделие 23 на комплектовочный стол 20. При своем движении изделие 23 входит в соединение зуб-паз с предыдущим изделием и толкает его вперед до упора в датчик 56, который подает команду на перемещение каретки 50 пакетировщика 18 с задержкой времени до достижения толкателем 15 крайне правого положения. Каретка 50 перемещается влево до своего промежуточного положения, определяемого датчиком, и перемещает по направляющим 49 связанный с ней комплектовочный стол 20. Изделия 23 (фиг.5), лежащие на комплектовочном столе, упираются в упорную балку 68. Далее на комплектовочный стол 20 с рольганга 14 толкателем 15 заталкиваются очередные два изделия, после чего датчик 56 подает сигнал на перемещение вертикальной каретки 40 вниз. При движении каретки 40 вместе с комштектовочным сто- лом 20 вниз рычаг 65 упирается в край изделий или контейнера, при этом срабатывает датчик 64, который подает команду на перемещение каретки 50 в свое крайнее левое положение. При движении каретки 40 и комплектовочного стола 20 влево последний выдвигается из-под изделий 23, которые остаются в неподвижном относительно упорной балки 68 состоянии. При этом правые два изделия 23 движутся вместе со столом 20 до их упора в передние изделия, вследствие чего происходит стыковка четырех изделий друг с другом. При выдвижении комплектовочного стола 20 из-под изделий 23, лежащих на нем, изделия опускаются на контейнер 51 или на изделия, аналогично уложенные на контейнер 51. При достижении

кареткой 50 своего крайнего левого поло

кареткой 50 своего крайнего левого поло

жения датчик 63 подает команду на подъем вертикальной каретки 40, которая поднимается до упора комплектовочного стола 20 в датчик 66, закрепленный на перемычке 67, при этом плоскость комплектовочного стола 20 совпадает с верхней поверхностью плиты 48. Далее процесс автоматической подачи изделий на комплектовочный стол, их соединения друг с другом на столе и укладки в контейнер повторяется. Пустые

изделиями, и изделие сталкивается на стол 21 отбраковки.

Заполиенный контейнер 51 с помощью автопогрузчика уводится на склад, а на его месте устанавливается пустой контейнер. Таким образом, дотирается полная автоматизация процесса изготовления изделий, включая пакетирование изделий при их соединении типа зуб-паз между собой, что обеспечивает более плотную и качественную упаковку.

Формула изобретения Технологическая линия для изготовления строительных изделий, содержащая накопитель поддонов, пресс для формования изделия на поддоне, загрузочный и разгрузочный штабелеры, цепной конвейер с расположенными на нем сушильными этажерками, механизм разделения поддонов и готовых изделий, пакетировщик и систему конвейеров, состоящую из подающего и обгонного конвейеров, расположенных между разгрузочным штабелером и механизмом разделения, конвейеров возврата поддонов в накопитель и подачи к их прессу, отличающаяся тем, что, с целью автоматизации пакетирования плоских изделий с профилированными гранями типа зуб-паз, пакетировщик снабжен комплектовочным столом и направляющими, при этом комплектовочный стол выполнен из каретки, установленной в направляющих и соединенной с горизонтальной кареткой штабелера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия | 1975 |

|

SU590142A1 |

| Установка для укладки строительных из-дЕлий B КОНТЕйНЕРы | 1979 |

|

SU850398A1 |

| Установка для формования бетонных изделий на поддонах | 1990 |

|

SU1763189A1 |

| Линия для изготовления строительных изделий | 1988 |

|

SU1636223A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Установка для упаковки изделий | 1981 |

|

SU1034949A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| ЛИНИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТВ ЭКСПЕДИЦИЯХ И ХЛЕБОХРАНИЛИЩАХХЛЕБОЗАВОДОВ | 1972 |

|

SU427688A1 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1426801A1 |

| Установка для укладки кирпичасырца в пакеты | 1974 |

|

SU654417A1 |

Изобретение относится к области производства строительных материалов и может быть использовано для производства мелкоразмерных изделий. Целью изобретения является автоматизация пакетирования. Линия содержит накопитель 1 поддонов 2, цепной конвейер 3 для подачи поддонов через пресс 4 для формования изделий на поддоне к конвейеру 5 и штабелеру 6. На конвейере 5 установлены сушильные этажерки 7 и 9. Рядом с конвейером 8 смонтирован разгрузочный штабелер 10, служащий для выгрузки поддонов с изделиями из этажерки 9. Перпендикулярно конвейеру установлен подающий U и обгонный 12 конвейеры, свя,7 занные между собой цепной передачей 13. Обгонный конвейер подает поддоны с изделиями на рольганг 14 механизма разделения поддонов, где с помощью толкателя 15 производится сталкивание изделия с поддона на приемный стол 16, а пустые поддоны подаются на цепной конвейер 17 возврата поддонов в накопитель 1. Макетирование изделий осуществляется с помощью пакетировщика 18, выполненного на базе штабеле- ра 19, аналогичного по конструкции штабе- лерам 6 и 10. Пакетировщик содержит комплектовочный стол 20, который смонтирован на щтабелере 19 с возможностью подъема и опускания между приемным столом и столом отбраковки 21. Конвейер 17 снабжен упорной планкой 22. Управление работой конвейеров и пакетировщиком осуществляется датчиком 24, 25 и 26. Комплектовочный стол 20 смонтирован в направляющих и соединен с горизонтальной кареткой щтабе- лера 19. Управление процессом пакетирования осуществляется датчиком. При упоре рычага в контейнер или в пакет изделий подается команда на перемещение комплектовочного стола, который выдвигается из-под укомплектованных на его поверхности изделий. Изделия при этом ложатся в контейнер состыкованными между собой соединением зуб-паз. 5 ил. .3 и (Л ю :о Oi со

32

-Н

Фиг.г

Редактор Е. Копча Заказ 580/21

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составитель И. Генералова

Техред И. ВерееКорректор А. Тяско

Тираж 525Подписное

| Авторское свидетельство СССР № 923831, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-03-15—Публикация

1985-03-27—Подача