Изобретение относится к области получения углеродных материалов.

Композиционные материалы на основе дисперсного наполнителя технологичны, но обладают невысоким уровнем свойств, композиционные материалы на основе волокнистого наполнителя имеют высокие параметры, но сложны в исполнении и их технология нестабильна В связи с этим напрашивается использование смеси этих наполнителей со связующим каменноугольным пеком, но возникают вопросы обеспечения необходимой адгезии связующего к обоим видам наполнителя.

Наиболее близким к изобретению является углеродный материал на основе смеси кокса, углеродного волокна и каменноугольного пека.

Недостатком данного материала является сравнительно низкий уровень свойств из-за плохой адгезии компонентов между собой и низкого уровня свойств материала без волокнистого наполнителя

Целью изобретения является улучшение физико-механических характеристик изделий,

Указанная цель достигается тем, что в углеродном материале на основе смеси кокса, углеродного волокна и каменноугольного пека углеродное волокно выбрано длиной до 0,8 мм и введено в количестве 0,5-4,0 мас.%, кокс выбран непрокаленным фракции 0,1-0,2 мм, а содержание связующего лежит в интервале 35-40 мас.%.

Существенные отличительные признаки заявляемого изобретения связаны с достигаемым положительным эффектом следующим образом Выбор длины волокна до 0,8 мм обусловлен тем, что, как экспериментально установлено авторами, при большей длине волокна оно армирует матрицу само по себе без учета влияния дисперсного наполнения, а при длине волокна ниже 0,8 мм зерна дисперсного наполнителя как бы садятся на волокно, хорошо с ним связываясь, и это явление действует аналогично вискеризации волокна (созданию выступов в разные стороны), усиливая сцепление с матрицей. Количество вводимого волокна в пределах 0,5-4,0 мас.% выбрано авторами экспериментально и может быть объяснено тем что при содержании волокна менее 0,5 мас.% его влияние статически незначимо, а при содержании волокна более 4,0 мас.% начинает проявляться описанное выше явсо

с

VI о со со о

CJ

ление армирования волокон матрицы и снижается влияние наличия дисперсного наполнителя. Выбор непрокаленного кокса и, в особенности, его фракции 0,1-0,2 мм обусловлен тем, что при этом матрица представляет собой мелкозернистый материал на основе непрокаленного кокса с высоким уровнем характеристик. Зерна наполнителя фракции 0,1-0,2 мм хорошо садятся на волокно. Выбор интервала содержания связующего в интервале 35-40 мас.% сделан авторами также на основе результатов экспериментов, и объясняется тем, что при меньших содержаниях связующего чем 35%, высокая удельная поверхность мелкодисперсного наполнителя и углеродного волокна не будет покрыта слоем связующего достаточной толщины, связность материала снизится, и уровень свойств упадет. При больших, чем 40%, содержащих связующего, толщина прослоек связующего получается слишком значительной, превышающей толщину этого поверхностного слоя связующего, где сказывается влияние поверхности наполнителя, и в избыточном связующем более интенсивно образуются поры, вследствие чего пористость готового углеродного материала получается более высокой и уровень свойств его также падает.

Углеродный материал получают следующим образом. Непрокаленный кокс марки КНПС по ГОСТ 22-898-78 измельчают в вибромельнице до фракции -0,2 мм, углеродное волокно марки ВМН-4 измельчают механическим методом, например, в вибромельнице до тех пор, пока длины отдельных филаментов не будут превышать 0,8 мм, после чего в смесительной машине их смеши- вают в таких пропорциях, чтобы содержание волокна лежало в интервале 0,5-4,0 мас,%. Смешивание ведут либо в холодную для получения пресс-порошка, либо при температуре 120°С в течение 0,5 часа, после чего добавляют расплавленный каменноугольный пек марки А по ГОСТ 10200-83 с температурой 120°С в количестве 35-40 мае, % от всей массы и смешивают при температуре 120°С в течение 1 часа. После окончания смешивания массу стабилизируют в миксере в течение 0,5-1 часа, охлаждая до температуры 90-100°С, после чего прессуют, например, в глухую матрицу при давлении 40,0-60,0 МПа, получая заготовки размером 200x500x1200 мм. Далее указанные заготовки обжигают до температуры 1000°С в течение 323 часов, пропитывают тем же пеком при температуре 200°С, предварительно нагревая заготовки до 350°С, вакуумируя их в автоклаве в течение 0,5 часа до остаточного давления

МПа, заливая пеком и создавая избыточное давление в 0,6 МПа в течение трех часов. После повторного обжига по тому же режиму, проводят заключительную графитацию

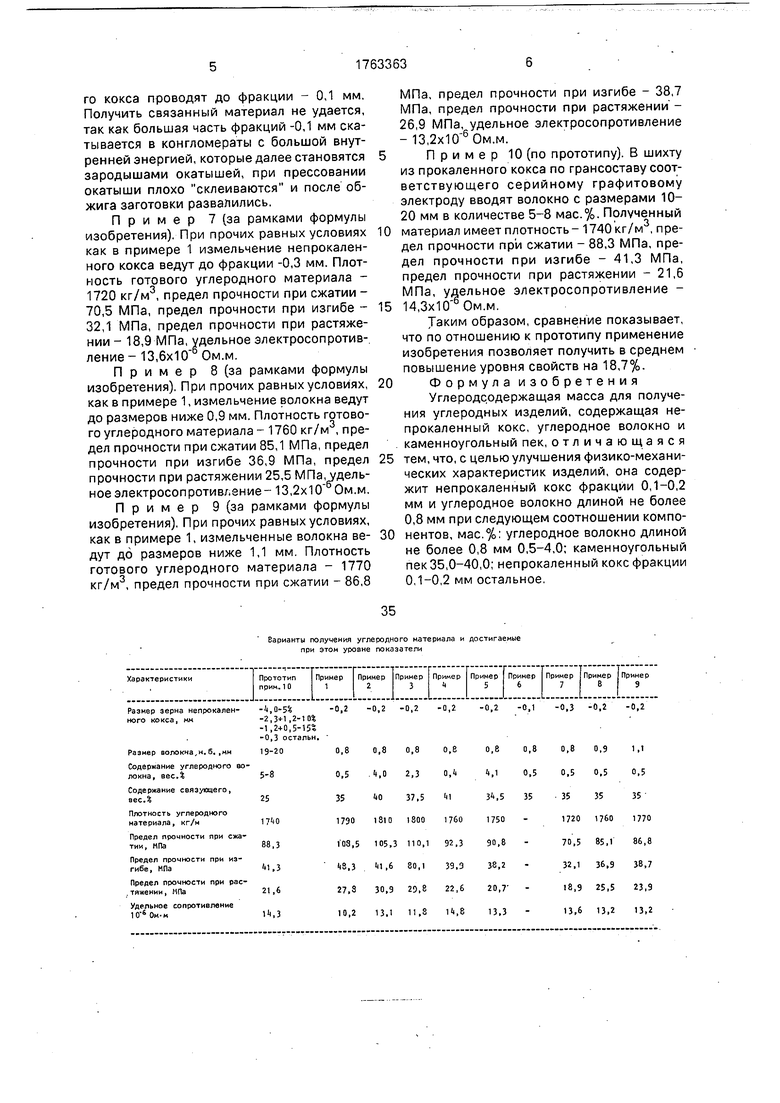

до 2500°С в течение 40 часов. Свойства получаемых материалов представлены в приведенных ниже примерах и таблице.

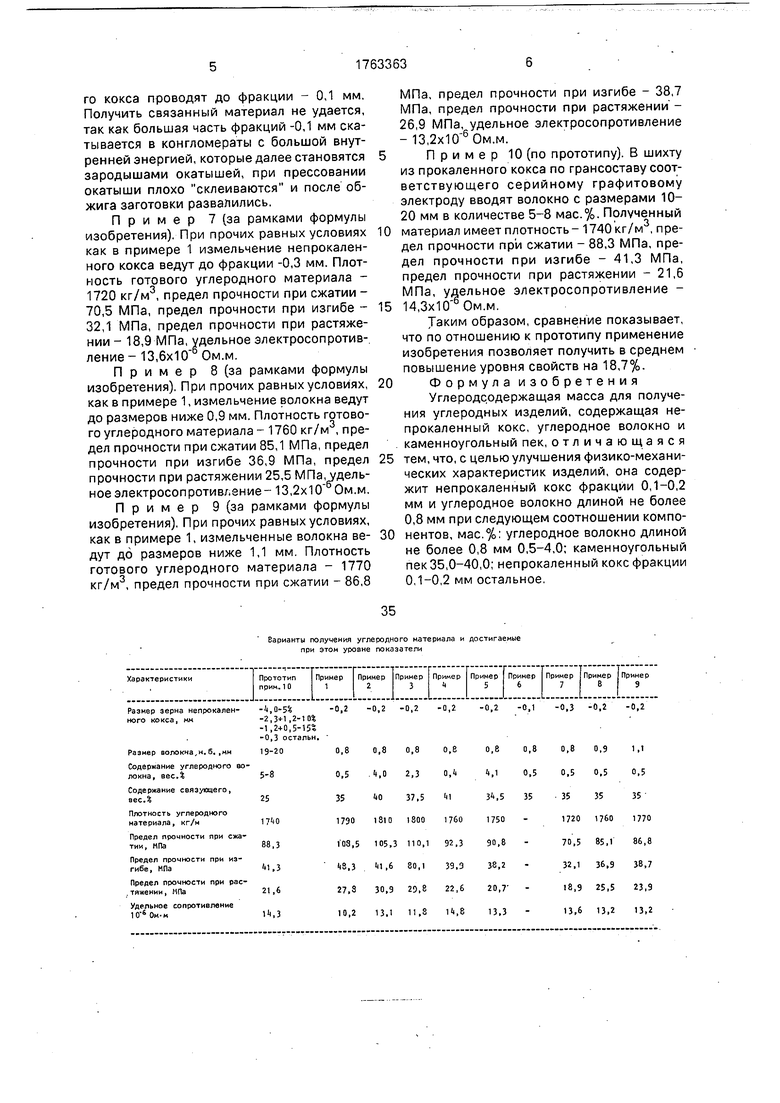

Пример 1. При прочих равных условиях, как описано выше, содержание угле0 родного волокна выбирают равным 0,5 мас.%, а содержание связующего 35 мас.%. Плотность готового углеродного материала

-1790 кг/м3, предел прочности при сжатии 108,5 МПа, предел прочности при изгибе 5 48,2 МПа, предел прочности при растяжении 27,8 МПа, удельное электросопротивление - 10,.м.

Пример 2. При прочих равных условиях, как в примере 1, содержание углерод0 ного волокна выбирают равным 4,0 вес.% а содержание связующего 40 вес.%. Плот ность готового углеродного материала - 1810 кг/м3, предел прочности при сжатии - 105,3 МПа, предел прочности при изгибе 5 41,6 МПа, предел прочности при растяжении - 30,9 МПа, удельное электросопротивление - 13,.м.

Пример 3. При тех же условиях содержание углеродного волокна выбирают

0 равным 2,3 вес.%, а содержание связующего равным 37,5 вес.%. Плотность готового углеродного материала - 1800 кг/м°, предел прочности при сжатии - 110,1 МПа, предел прочности при изгибе - 50,1 МПа, предел

5 прочности при растяжении - 29,8 МПа, удельное электросопротивление - 11,8x10 Ом.м.

Пример 4 (за рамками формулы изобретения). При тех же условиях, что и в

0 примере 1, содержание волокна выбирают равным 0,4%, содержание связующего41 %. Плотность готового углеродного материала

-1760 кг/м3, предел прочности при сжатии

-92,3 МПа, предел прочности при изгибе - 5 39,9 МПа, предел прочности при растяжении - 22,6 МПа, удельное электросопротивление - 14,8x10 Ом.м.

Пример 5 (за рамками формулы изобретения). При тех же условиях, что и в

0 примере 1, содержание волокна выбирают равным 4,1%, а содержание связующего 34,5 вес.%. Плотность готовогоуглеродногс материала - 1750 кг/м, предел прочности при сжатии - 90,8 МПа, предел прочности

5 при изгибе ++ 38,2 МПа, а предел прочности при растяжении - 20,7 МПа, удельное электросопротивление - 13,3x10 Ом.м.

Пример 6 (за рамками формулы изобретения). При прочих равных условиях как в примере 1 измельчение непрокаленного кокса проводят до фракции - 0,1 мм. Получить связанный материал не удается, так как большая часть фракций -0,1 мм скатывается в конгломераты с большой внутренней энергией, которые далее становятся зародышами окатышей, при прессовании окатыши плохо склеиваются и после обжига заготовки развалились,

Пример 7 (за рамками формулы изобретения). При прочих равных условиях как в примере 1 измельчение непрокаленного кокса ведут до фракции -0,3 мм. Плотность готового углеродного материала - 1720 кг/м3, предел прочности при сжатии - 70,5 МПа, предел прочности при изгибе - 32,1 МПа, предел прочности при растяжении - 18,9 МПа, удельное электросопротивление- 13,6x10 Ом.м.

Пример 8 (за рамками формулы изобретения). При прочих равных условиях, как в примере 1, измельчение волокна ведут до размеров ниже 0,9 мм. Плотность готового углеродного материала - 1760 кг/м3, предел прочности при сжатии 85,1 МПа, предел прочности при изгибе 36,9 МПа, предел прочности при растяжении 25,5 МПа, удельное электросопротивление- 13,2x10 Ом.м.

Пример 9 (за рамками формулы изобретения). При прочих равных условиях, как в примере 1, измельченные волокна ведут до размеров ниже 1,1 мм. Плотность готового углеродного материала - 1770 кг/м3, предел прочности при сжатии - 86,8

0

5

0

5

0

МПа, предел прочности при изгибе - 38,7 МПа, предел прочности при растяжении - 26,9 МПа, удельное электросопротивление -13,.м.

Пример 10 (по прототипу). В шихту из прокаленного кокса по грансоставу соответствующего серийному графитовому электроду вводят волокно с размерами 10- 20 мм в количестве 5-8 мас.%. Полученный материал имеет плотность- 1740 кг/м3, предел прочности при сжатии - 88,3 МПа, предел прочности при изгибе - 41,3 МПа, предел прочности при растяжении - 21,6 МПа, удельное электросопротивление - 14,.м.

Таким образом, сравнение показывает, что по отношению к прототипу применение изобретения позволяет получить в среднем повышение уровня свойств на 18,7%.

Формула изобретения

Углеродсодержащая масса для получения углеродных изделий, содержащая непрокаленный кокс, углеродное волокно и каменноугольный пек, отличающаяся тем, что, с целью улучшения физико-механических характеристик изделий, она содержит непрокаленный кокс фракции 0,1-0,2 мм и углеродное волокно длиной не более 0,8 мм при следующем соотношении компонентов, мас.%: углеродное волокно длиной не более 0,8 мм 0,5-4,0; каменноугольный пек 35,0-40,0; непрокаленный кокс фракции 0,1-0,2 мм остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Углеродсодержащая масса для получения углеродных изделий | 1989 |

|

SU1765113A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| Состав для получения углеродсодержащего материала | 1989 |

|

SU1768507A1 |

| Способ приготовления пресс-порошка для углеродных изделий | 1990 |

|

SU1761666A1 |

| ВЫСОКОПРОЧНЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1998 |

|

RU2160704C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2266867C2 |

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| Способ получения графитированных изделий из углеродсодержащей массы | 1990 |

|

SU1818299A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

Сущность изобретения углеродные изделия получают на основе массы, содержащей 0,5-4,0 мае % углеродного волокна длиной не более 0,8 мм, 35,0-40,0 мас.% каменноугольного пека и прокаленного кокса фракции 0,1-0,2 мм - остальное. Углеродные изделия, полученные из массы данного состава обладают следующими свойствами, плотность 1790-1810 кг/м предел прочности при сжатии, изгибе и растяжении - 105,3-110,1 МПа, 41,6-50,1 МПа, 27,8-30,9 МПа соответственно 1 табл. 10 прим

Варианты получения углеродного материала и достигаемые при этом уровне показатели

| Патент Великобритании № 1343669, кл С 01 В 31/07,1974. |

Авторы

Даты

1992-09-23—Публикация

1989-06-08—Подача