(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пористого заполнителя | 1989 |

|

SU1733419A1 |

| Сырьевая смесь для получения изделий стеновой керамики и дорожного клинкерного кирпича | 2020 |

|

RU2740965C1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1989 |

|

SU1645260A1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1985 |

|

SU1301813A1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2021 |

|

RU2755112C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2549636C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2009 |

|

RU2412129C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2022 |

|

RU2799712C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМОГРАНИТА | 2020 |

|

RU2768886C1 |

Сущность изобретения: керамическая масса содержит вскрышные породы угледобычи 93 - 97% и добавку - отход производства хлористого алюминия 37% - продукт нейтрализации соляной кислотой шламов производства безводного хлорида алюминия структурной формулы А(ОН)з-х , где х 0,5; 1,0; 1,5; п 2. Вскрышные породы угледобычи измельчают до фракции менее 0,5 мм и увлажняют ее водой затворения, смешанной с продуктом нейтрализации соляной кислотой шламов производства безводного хлорида алюминия, затем формуют брус, производят его сушку и обжиг. Продолжительность сушки 12 - 15 ч, остаточная влажность сырца 4 - 5%, обжиг при 960 - 980°С в туннельной печи Характеристики готовых изделий: механическая прочность при сжатии 49 8 - 56,4 МПа, морозостойкость 75 - 100 циклов. 2 табл

Изобретение относится к технологии производства стеновых керамических изделий.

Известен метод обработки глины, улучшающий реологические свойства глин В этом способе к глиняной суспензии добавляется оксихлорид алюминия с формулой А1(ОН)П(3 - п)х, где 0, 2,8, х - CI.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является керамическая масса, включающая 80 - 90% мае. вскрышной породы угледобычи и 10-20 мас.% отходов производства хлористого алюминия из каолина с содержанием муллита не менее 60%.

Недостатком указанных масс являются относительно низкие показатели прочности и морозостойкости изделий.

Цель изобретения - повышение механической прочности и морозостойкости за счет улучшения реологических свойств формовочных пластичных масс.

Указанная цель достигается тем, что в керамическую массу, включающую вскрышную породу угледобычи дополнительно вводят продукт нейтрализации соляной кислотой шламов производства безводного хлорида алюминия структурной формулы А(ОН)з-х где х 0,5, 1, 1,5 п 2, в количестве 3 - 7% от массы вскрышенной породы.

Вскрышные породы угледобычи - отходы от добычи угля открытым способом, химический состав которых представлен оксидами, мае % SI02 60,29; ТЮа 0,91, 18,92, РеаОз + Fe 3,71, MgO 0,61, MnO 0,05,

VI

О СО

.N

00

CaO 0,62, NaaO 1,20, K20 2,04, Pads 0,22, SOs 0,14, ппп. 11,29.

По данным рентгеноструктурного и петрографического анализов, основными составляющими вскрышных пород являются гидрослюда, каолинит, терригенный материал в виде кварца, полевых шпатов, мусковита и органическое вещество.

Продукт нейтрализации получают растворением в воде шламов производства безводного хлорида алюминия с последующей нейтрализацией соляной кислотой, образовавшейся в растворе вследствие гидролиза последнего, взаимодействием с металлическим окислителем. Состав про- дукта нейтрализации соответствует формуле А(ОН)з-х Clxjn, где х 0,5, 1 1,5, п 1.

За счет ионного обмена происходит диспергирование глинистых частиц вскрышных пород угледобычи под действи- ем ионов ОН. Коагуляционное сцепление частиц осуществляется в результате преодоления энергетических барьеров, созданных сольватными оболочками.

Продукт нейтрализации соляной кисло- той шламов производства безводного хлорида алюминия способствует формированию коагуляционных структур с преобладающим развитием медленных эластических деформаций, для которых характерно перемещение частиц без разрушения контактов между ними, улучшаются формовочные свойства масс, снижается их формовочная влажность, улучшается эластичность масс, что приводит к увеличению механиче- ской прочности и морозостойкости изделий.

Для приготовления массы вскрышные породы угледобычи измельчают до фракции

менее 0,5 мм и увлажняют ее водой затворе- ния, смешанной продуктом нейтрализации до нормальной формовочной влажности Изделия готовят по пластическому способу формования. Продолжительность сушки составляет 12 ... 15 ч, остаточная влажность сырца 4 ... 5%. Обжиг производится при 960 ... 980°С в туннельной печи.

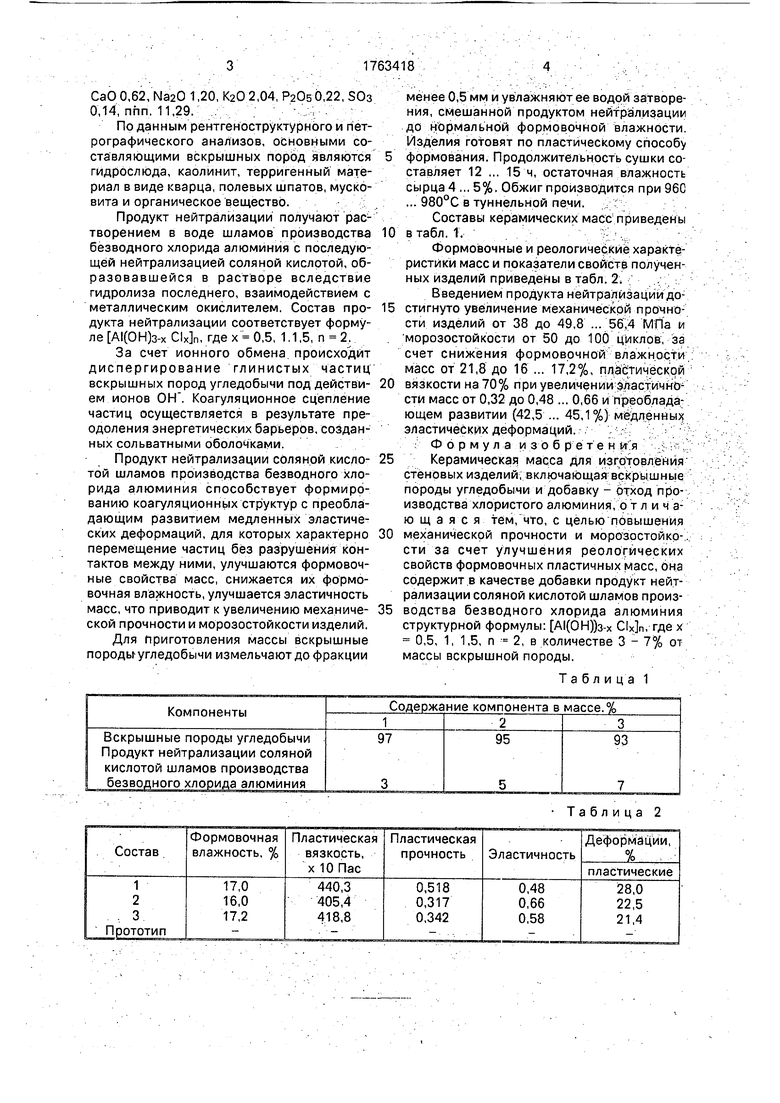

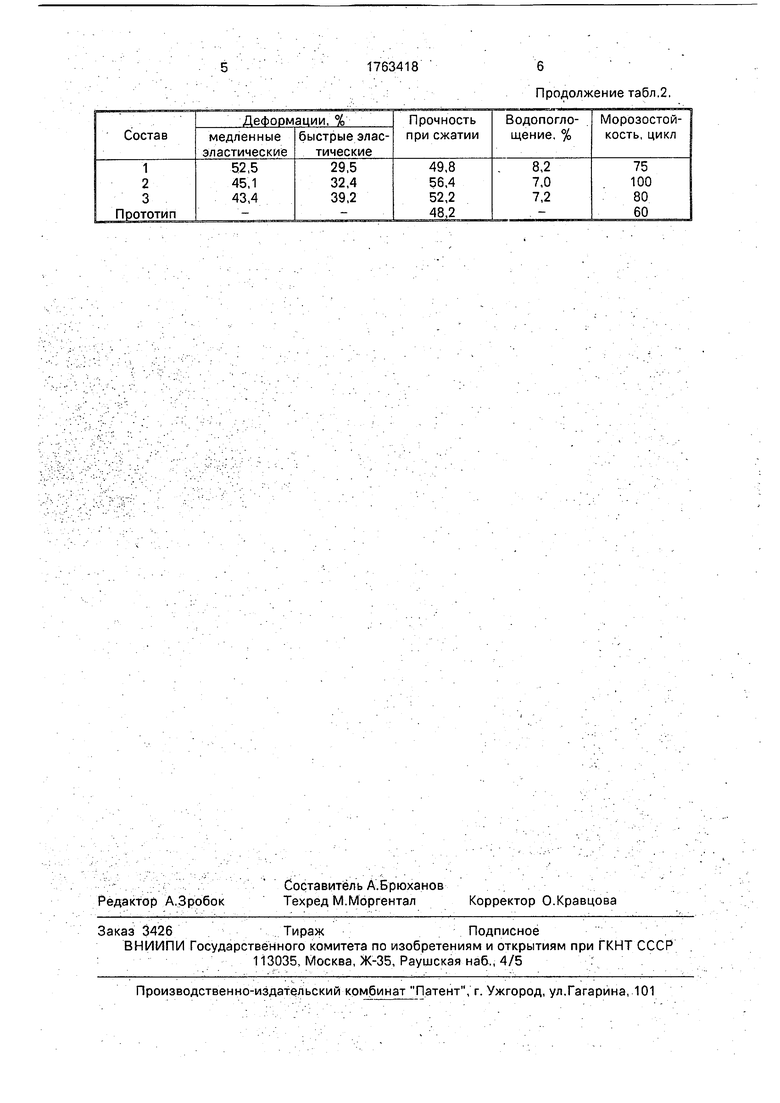

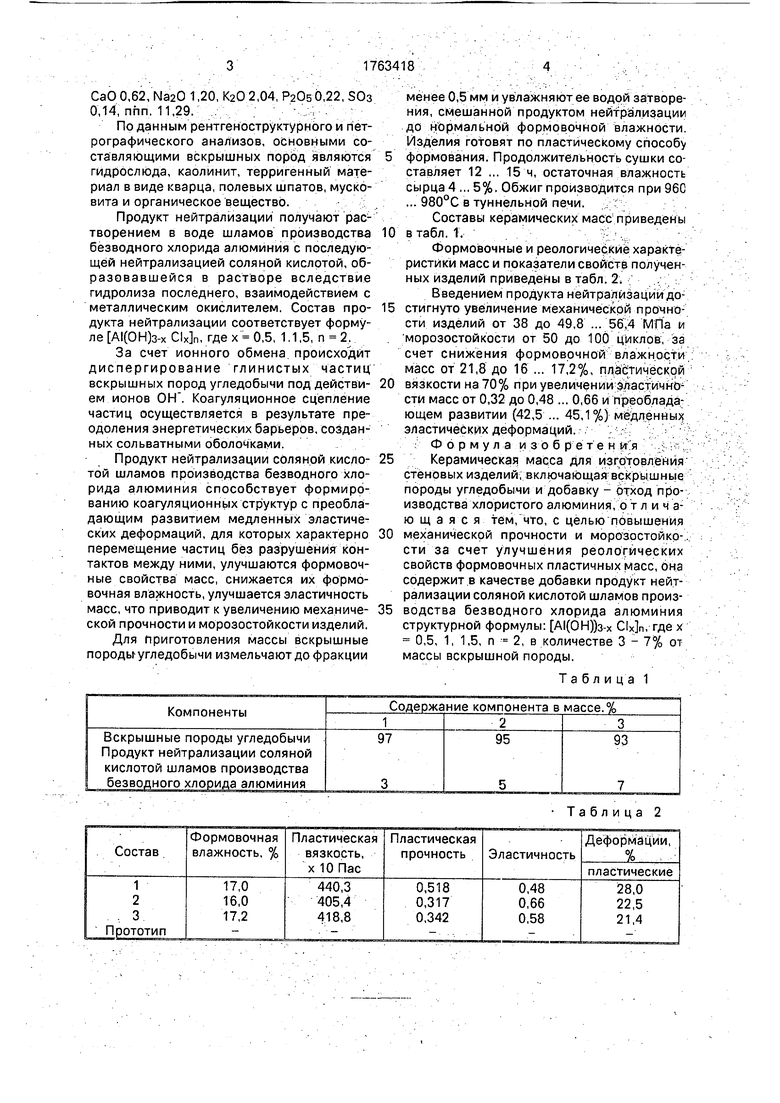

Составы керамических масс приведены в табл.1.

Формовочные и реологические характеристики масс и показатели свойств полученных изделий приведены в табл. 2.

Введением продукта нейтрализации достигнуто увеличение механической прочности изделий от 38 до 49,8 ... 56,4 МПа и морозостойкости от 50 до 100 циклов, за счет снижения формовочной влажности масс от 21,8 до 16 ... 17,2%, пластической вязкости на 70% при увеличении эластичности масс от 0,32 до 0,48 ... 0,66 и преобладающем развитии (42,5 .. 45,1%) медленных эластических деформаций.

Формула изобретения

Керамическая масса для изготовления стеновых изделий, включающая вскрышные породы угледобычи и добавку - отход производства хлористого алюминия, отличающаяся тем, что, с целью повышения механической прочности и морозостойкости за счет улучшения реологических свойств формовочных пластичных масс, она содержит в качестве добавки продукт нейтрализации соляной кислотой шламов производства безводного хлорида алюминия структурной формулы: А(ОН))з-х , где х 0,5, 1, 1,5, п 2, в количестве 3 - 7% от массы вскрышной породы.

Таблица 1

Таблица 2

Продолжение табл,2.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2007 |

|

RU2355632C1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1985 |

|

SU1301813A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-23—Публикация

1989-12-22—Подача