Изобретение относится к области строительных материалов, а именно к способу изготовления ячеистого бетона.

Известен способ изготовления пенобетона путем приготовления последней при перемешивании щелочного и бесщелочного кремнеземистого компонентов, воды и ПАВ, выдержки в формах и автоклавной обработки. При этом смесь готовят при одновременном перемешивании всех компонентов, в качестве щелочного компонента вводят щелочной сток от производства флюоритовых руд, а в качестве бесщелочного кремнеземистого компонента вводят хвосты флюоритовых руд. Недостатком его является сравнительно низкая прочность, большая усадка и теплопроводность из-за слабой неустойчивой структуры материала с неоднородной пористостью.

Наиболее близким к описываемому является способ изготовления пенобетона путем перемешивания со скоростью 800-850 об/мин пенообразователя и кремнеземсодержащего компонента, части воды и последующее перемешивание пены с мелкодисперсным песком.

Недостатком этого способа является высокая плотность изделий.

Цель изобретения - снижение плотности при взбивании пены.

Поставленная цель достигается тем, что при взбивании пены перемешивают по 45% воды от общей водопотребности, отход производства алюминиевой фольги и бесщелочное стекло с удельной поверхностью 2000-2500 см2/г, а пену перемешивают со скоростью 500-600 об/мин с предварительно приготовленным раствором оставшейся воды, щелочного стекла с удельной поверхностью 4200-5000 см2/г и поверхностно-активного вещества, при этом полученная пенобетонная смесь содержит указанные компоненты в следующем соотношении, мас.%: Стекло бесщелочное 8-12 Стекло щелочное 50-56

Отход производства алюминиевой фольги 40-60

Поверхностно-активное вещество 0,03-0,04 Вода Остальное

Существенным отличием предложенного способа является двухстадийное приготовление смеси путем предварительного изготовления пеномассы при перемешивании части воды, добавки и бесщелочного компонента с последующим совместным перемешиванием пеномассы и предварительно приготовленного раствора, путем перемешивания оставшейся части воды, ПАВ и щелочного компонента, а также введения в качестве добавки отхода производства алюминиевой фольги, а в качестве щелочного и бесщелочного компонентов соответствующих стекол с введением компонентов в указанном процентном соотношении, что позволяет получить материал после автоклавной обработки с прочным каркасом и мелкой, замкнутой, равномерно распределенной пористостью.

Способ осуществляют следующим образом. Сначала в лопастной мешалке получают пеномассу при перемешивании 40-45% воды от общей водопотребности с добавкой отхода производства алюминиевой фольги и бесщелочного стекла с уд. пов. 2000-2500 см2/г при скорости перемешивания 800-850 об/мин.

Одновременно в отдельной емкости приготавливают раствор при перемешивании оставшейся части воды, щелочного стекла с уд.пов. 4200-5000 см2/г и ПАВ. Затем указанный раствор вводят в мешалку с приготовленной пеномассой и перемешивают со скоростью 500-600 об/мин. Кратность готовой пеномассы 3-4. Полученную пеномассу разливают по формам и помещают на отстой при комнатной температуре в течение 1-2 ч. Затем изделия в формах помещают в автоклав, где подвергают их термообработке по режиму 2-3, 5-2 ч под давлением 8 атм и температуре 178оС.

При приготовлении смеси в качестве добавки вводят отход производства алюминиевой фольги - ТУ-11-86. Получают на стадии травления фольги на производственном объединении "Электролит" г. Северодонск. Химический состав, %: Fе2О3 0,2; Nа2О 12,0; Cl 12,0; SО4 6,0; Al(ОН)3 40; Н2О - остальное. Отход используют в качестве прочностной добавки, а также как пенообразователь в стабилизаторе твердения.

Введение в смесь добавки в количестве менее 4% ведет к снижению прочности и повышению теплопроводности и усадки, а более 6% - также к снижению прочности.

Стекло бесщелочное используют как бесщелочной кремнеземистый компонент.

ГОСТ 104-99-67.

Химический состав, % : SiО2 99,3; Al2О3 0,01; СаО 0,03; МgО 0,02; (Na2О+К2О) 0,04; п.п. -0,16.

Введение его в смесь менее 8% ведет к увеличению усадочных деформаций, т.е. снижению показателей, а более 12% - к уменьшению прочности.

Стекло щелочное (щелочной компонент) ОСТ-21-7-74.

Химический состав, % : SiО2 72,5; Al2О3 1,4; Fе2О3 0,2; СаО 6,8; МgО 3,1; Nа2О+К2О 15,9; SО3 0,1; п.п.-сл.

Введение щелочного стекла в смесь в количестве менее 50% ведет к уменьшению прочности, а более 56% - также ухудшает показатели.

В качестве щелочного и бесщелочного стекла используют стеклобой.

Поверхностно-активное вещество (ПАВ) может быть использовано любое, стойкое в щелочных средах, например алкилдиметил амина, ТУ 6-01-10-38-75.

Введение в смесь ПАВ в количестве менее 0,03% не позволяет получить пеномассу нужной кратности (3-4), а более 0,04% - ведет к уменьшению прочности и удорожанию материала.

Введение добавки отхода производства алюминиевой фольги на первой стадии позволяет получать при перемешивании ее с бесщелочным стеклом и 40-45% воды стойкую пеномассу кратностью 4-5.

При этом введение бесщелочного стекла с уд.пов. 2000-2500 см2/г позволяет при термообработке за счет увеличения растворимости кремнезема, содержащегося в нем, повысить прочность материала. Уд. пов. менее 2000 см2/г ухудшает растворение кремнезема в автоклаве, а более 2500 см2/г ведет к снижению прочности.

Приготовление раствора из оставшейся части воды, щелочного стекла, а также ПАВ позволяет повысить активность щелочного компонента, а наличие ПАВ - подвижность раствора. После введения раствора в пеномассу на границе раздела фаз ПАВ играет роль порообразователя.

Удельная поверхность щелочного стекла менее 4200 см2/г ведет к снижению прочности из-за невозможности структурообразования при автоклавной обработке, а более 5000 см2/г ведет к увеличению энергозатрат при незначительном увеличении прочности. Дальнейшее введение раствора в пеномассу позволяет равномерно распределить частички щелочного и бесщелочного стекла на поверхности пузырьков и создать тем самым бронированные поры, что приводит к увеличению прочности. При этом такая последовательность операций позволяет создать прочную равномерную структуру при сравнительно низком водотвердом отношении (В/Т=0,42).

Для получения пеномассы используют 40-45% воды от общей водопотребности. Меньшее количество воды не позволяет получать равномерную структуру предварительно приготовленной пеномассы, а большее количество также не позволяет получить устойчивую пеномассу на указанной стадии и не создает условий для повышения активности щелочного компонента в растворе.

Скорость перемешивания на первой стадии менее 800 об/мин не позволяет получать равномерно распределенную структуру пеномассы, а более 850 об/мни ведет к частичному разрушению ее.

Скорость перемешивания на второй стадии при введении раствора менее 500 об/мин не позволяет равномерно распределить частицы молотого стекла на поверхности пор, а более 600 об/мин ведет к частичному разрушению структуры пеномассы и снижению показателей.

В процессе гидротермального твердения тонкодиспергированное щелочное стекло вступает во взаимодействие с алюминатной составляющей отхода производства алюминиевой фольги и в результате гидролиза и гидратации возникают новообразования алюмосиликатного строения, обеспечивающие в дальнейшем получение цементирующих новообразований повышенной прочности. При этом наличие бесщелочного стекла позволяет увеличить интенсивность роста указанных новообразований, а именно алюмисиликатов цеолитового типа.

По предложенному и известному способам были изготовлены образцы и опробованы согласно существующим методикам.

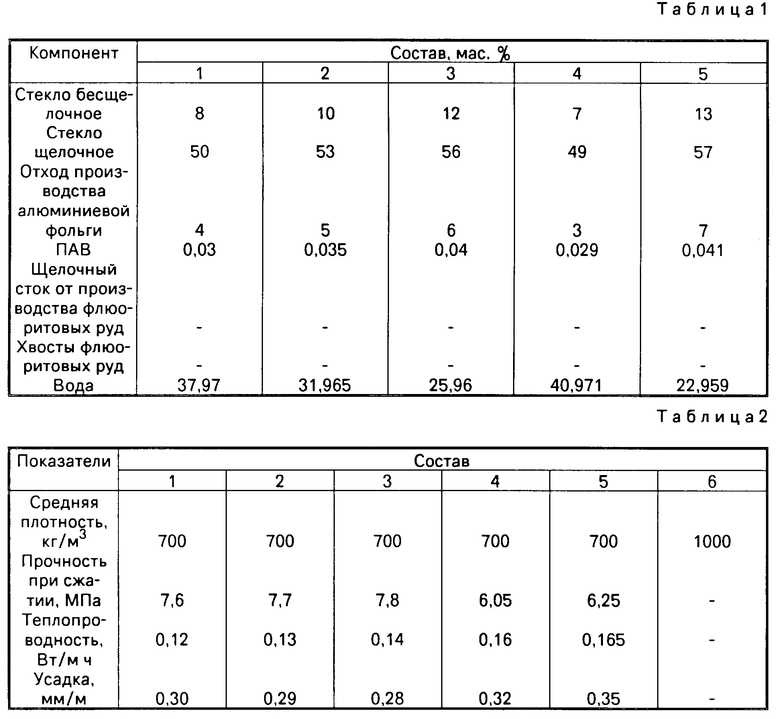

Результаты испытаний и соотношение компонентов приведены в табл.1 и 2.

П р и м е р 1. Пеномассу готовили при перемешивании 40% воды и бесщелочного стекла с уд.пов. 2000 см2/г с добавкой при скорости перемешивания 800 о/мин, раствор готовили при введении ПАВ, щелочного стекла с уд.пов.4200 см2/г в воду в количестве 60%, перемешивание раствора и пеномассы производили со скоростью 500 об/мин.

П р и м е р 2. Пеномассу готовили при перемешивании 45% воды и бесщелочного стекла с уд.пов. 2500 см2/г с добавкой при скорости перемешивания 850 о/мин, раствор готовили при введении ПАВ, щелочного стекла с уд.пов. 5000 см/г в воду в количестве 55%, перемешивание раствора и пеномассы производили со скоростью 600 об/мин.

П р и м е р 3. Пеномассу готовили при перемешивании 42,5% воды и бесщелочного стекла с уд.пов. 2250 см2/г с добавкой при скорости перемешивания 825 об/мин, раствор готовили при введении ПАВ, щелочного стекла с уд.пов. 4600 см2/г в воду в количестве 57,5%, перемешивание раствора и пеномассы производили со скоростью 550 об/мин.

П р и м е р 4. Пеномассу готовили при перемешивании 39% воды и бесщелочного стекла с уд.пов. 1980 см2/г с добавкой при скорости перемешивания 795 об/мин, раствор готовили при введении ПАВ, щелочного стекла с уд.пов. 4160 см2/г в воду в количестве 61%, перемешивание раствора и пеномассы производили со скоростью 495 об/мин.

П р и м е р 5. Пеномассу готовили при перемешивании 46 воды и бесщелочного стекла с уд.пов. 2525 см2/г с добавкой при скорости перемешивания 855 об/мин, раствор готовили при введении ПАВ, щелочного стекла с уд.пов. 5050 см/г в воду в количестве 54%, перемешивание раствора и пеномассы производили со скоростью 605 об/мин.

Результаты испытаний и составы смесей приведены в табл.1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2018 |

|

RU2710061C1 |

| Способ получения пенобетонной смеси | 1985 |

|

SU1392060A1 |

| Способ приготовления пенобетонной смеси | 1986 |

|

SU1451136A1 |

| Способ приготовления пенобетона | 1990 |

|

SU1763428A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1392061A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГЕОПОЛИМЕРНОГО ПЕНОБЕТОНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2795804C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| Пенообразователь для поризации бетонной смеси | 1990 |

|

SU1742272A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГЕОПОЛИМЕРНОГО ПЕНОБЕТОНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2795802C1 |

Изобретение относится к способу изготовления пенобетона. Способ осуществляют следующим образом: сначала получают пеномассу при перемешивании 40 - 45% воды от общей водопотребности, отхода производства алюминиевой фольги и бесщелочного стекла с удельной поверхностью 2000-2500 см2/г при скорости перемешивания 800 - 850 об/мин, затем в нее вводят предварительно приготовленный раствор из оставшейся части воды, ПАВ и щелочного стекла с удельной поверхностью 4200-5000 см2/г , перемешивают со скоростью 500 - 600 об/мин, при этом компоненты вводят при следующем соотношении, мас.%: стекло бесщелочное 8 - 12; стекло щелочное 50 - 56; отход производства алюминиевой фольги 4 - 6; ПАВ 0,03 - 0,04; вода - остальное. После этого формируют изделия и отстаивают их в нормальных условиях в течение 1 - 2 ч, а также подвергают автоклавной обработке по режиму 2 - 3, 5 - 2 ч при 8 атм. Плотность пенобетона 700 кг/см3 , прочность 7,6-7,8 кг/см3 , теплопроводность 0,12-0,14 Вт/м2 . 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА, включающий взбивание пены путем перемешивания со скоростью 800 - 850 об/мин пенообразователя и кремнеземсодержащего компонента, части воды от общей водопотребности и последующее перемешивание пены с мелкодисперсным кремнеземистым наполнителем, поверхностно-активным веществом и оставшейся водой, заливку полученной смеси в форму, автоклавное твердение, отличающийся тем, что, с целью снижения плотности, при взбивании пены перемешивают 40 - 45% воды от общей водопотребности, отход производства алюминиевой фольги и бесщелочное стекло с удельной поверхностью 2000 - 2500 см2/г, а пену перемешивают со скоростью 500 - 600 об/мин с предварительно приготовленным раствором оставшейся воды, щелочного стекла с удельной поверхностью 4200 - 5000 см2/г и поверхностно-активного вещества, при этом полученная пенобетонная смесь содержит указанные компоненты в следующем соотношении, мас.%:

Бесщелочное стекло 8 - 12

Щелочное стекло 50 - 56

Отход производства алюминиевой фольги 4 - 6

Поверхностно-активное вещество 0,03 - 0,04

Вода Остальное

| Глуховский В.Д | |||

| Грунтосиликаты | |||

| Госстройиздат УССР, Киев, 1959, с.112-115. |

Авторы

Даты

1994-07-30—Публикация

1991-02-18—Подача