Изобретение относится к способам химической металлизации диэлектриков, полупроводников и электроотрицательных металлов (железа, алюминия, титана и их сплавов), а также комбинированных металлокерамических материалов и может быть использовано в радиотехнической промышленности и приборостроении, в том числе, при изготовлении печатных плат и художественной обработке изделий из воска, пластизоля и других материалов.

Известен способ химической металлизации комбинированной поверхности медь-полиимид, включающий обработку поверхности в растворе, содержащем едкий натр, этилендиамин, моноэтаноламин и тризтаноламин при следующем соотношении компонентов, г/л: едкий натр 200-400; этилендиамин 79-80; моноэталонамин 60-70; триэтаноламин 40-50; вода - остальное, при температуре 50-60°С в течение 5...7 минут, сенсибилизацию в растворах солей олова и активирование в растворе, содержащем хлористый палладий, соляную кислоту, глицин и воду при следующем соотношении компонентов, г/л: хлористый палладий 0,1-0,01; соляная кислота 0,0004-0,0006; глицин 1,5-2,0; вода - остальное, при рН 3,2-3,5 при температуре 20-25°С в течение 9-10 минут и нанесение металлического покрытия (см. патент РФ №2041575, кл. МПК6 Н05К 3/18).

Однако указанный способ химической металлизации не обеспечивает качественного покрытия поверхности деталей, поскольку применяемая при сенсибилизации металлическая система на основе солей олова нестабильна из-за ее самоокисления при дневном свете.

Sn2+самопроизвольно переходит в Sn4+ по реакции Sn2+→Sn4++2e, вследствие чего коллоидная система на олове Sn2+ образуется в объеме раствора, а не на поверхности обрабатываемой детали. В результате на поверхности детали не образуется достаточного количества активационных металлических центров, что приводит к ухудшению качества ее покрытия при химической металлизации.

Коллоидная пленка, образующаяся на поверхности обрабатываемой детали, также в значительной степени зависит от последующей промывки, в результате чего становится невозможным получение одинакового качества покрытия на разных партиях деталей в процессе химической металлизации.

Неустойчивость металлической системы, основанной на солях олова, приводит к необходимости частой замены раствора олова для операции сенсибилизации, что усложняет технологию и приводит к ее удорожанию.

Кроме того, указанный способ не обеспечивает достаточной толщины металлического покрытия из-за низкого автокатализа.

Указанный способ является также вредным производством, поскольку обработку поверхности деталей перед сенсибилизацией проводят в растворе, содержащем вещества группы аминов в сочетании с едким натром при повышенной температуре.

Применение указанного способа может привести также к загрязнению окружающей среды, в частности водоемов, поскольку очистка сточных вод от веществ группы аминов не предусмотрена.

Кроме того, обработка в растворе приведенного состава не способствует образованию на поверхности деталей достаточного количества активационных металлических центров, поскольку пленка, образующаяся на поверхности деталей, имеет чисто органический состав. Органическая пленка увеличивает смачиваемость обрабатываемой детали, но в то же время служит барьером между обрабатываемой поверхностью и ионами металла.

Недостаточное количество активационных центров приводит к ухудшению качества покрытия при химической металлизации и в некоторых случаях к непрокрытию отдельных участков обрабатываемой детали.

И, наконец, указанный способ применим только для обработки деталей с комбинированной металлокерамической поверхностью.

Известен способ химической металлизации деталей из ферритов, керамики и феррито-керамики, включающий сенсибилизацию в растворах солей олова, промывку, активирование в растворе состава: хлористый палладий 1,0-2,0 г/л; соляная кислота (ρ=1,19 г/см3) - 1,0-2,0 мл/л при температуре 15-20°С в течение 5...7 мин, сушку при температуре 30...50°С до полного высыхания и последующую металлизацию (см. патент РФ №2219284, кл. МПК7 С23С 18/31, Н05К 3/18).

В приведенном способе улучшена адгезия между обрабатываемой поверхностью и металлом за счет удаления воды во время сушки после процесса активирования.

Кроме того, значительно уменьшена вредность процесса металлизации за счет исключения обработки деталей перед сенсибилизацией в растворе, содержащем вещества группы аминов.

Однако высокое содержание палладия в растворе для активирования приводит к значительному удорожанию процесса металлизации.

Все остальные недостатки предыдущего способа присущи и ему.

Способ, приведенный последним, является наиболее близким техническим решением по технической сущности для обоих вариантов исполнения.

Задачей, на которую направлено предлагаемое изобретение, является повышение качества покрытия за счет повышения каталитической активности обрабатываемой поверхности и уменьшения содержания палладия в растворе для активирования.

Поставленная задача в первом варианте исполнения способа решается таким образом, что в известном способе химической металлизации поверхности деталей, включающем сенсибилизацию, активирование в растворе, содержащем хлористый палладий и соляную кислоту, и нанесение металлического покрытия, перед сенсибилизацией поверхности обрабатывают в сорбционном стабилизационном растворе на основе соединений кремния, алюминия, магния и фтора (в пересчете на SiO2, Al2O3, MgO, HF) при следующем соотношении компонентов, г/л: SiO2 - (35...45)×10-3; Al2O3 - (0,5...10)×10-3; MgO - (0,5...10)×10-3; HF - (0,5...1)×10-3; вода - остальное.

В первом варианте способа химической металлизации поверхности деталей перед операцией сенсибилизации детали обрабатывают в сорбционном стабилизационном растворе на основе соединений кремния, алюминия, магния и фтора (в пересчете на SiO2, Al2О3, MgO, HF) при следующем соотношении компонентов, г/л: SiO2 - (35...45)×10-3; Al2O3 - (0,5...10)×10-3; MgO - (0,5...10)×10-3; HF - (0,5...1)×10-3; вода - остальное.

Обработка деталей в сорбционном стабилизационном растворе на основе соединений кремния, алюминия, магния и фтора способствует образованию на поверхности детали пленки с ионообменными и восстановительными свойствами, что обеспечивает постоянную сорбцию металлов, образующих активационные центры.

Таким образом, обеспечивается восстановительная способность активационных центров и направления реакции химической металлизации в сторону образования на поверхности обрабатываемой детали металла, а не окиси металла.

Образование на поверхности обрабатываемой детали большого количества активационных центров, обладающих восстановительной способностью, способствует образованию равномерного качественного покрытия в процессе химической металлизации.

Закрепление сорбции активационных центров на поверхности обрабатываемой детали позволяет значительно снизить концентрацию дорогостоящего металла-катализатора - палладия.

Повышенное содержание металла в покрытии приводит также к увеличению электропроводности осажденного покрытия.

Поставленная задача во втором варианте исполнения способа решается таким образом, что в известном способе химической металлизации поверхности деталей, включающем сенсибилизацию, активирование в растворе, содержащем хлористый палладий и соляную кислоту, и нанесение металлического покрытия, в качестве раствора для сенсибилизации используют сорбционный стабилизационный раствор на основе соединений кремния, алюминия, магния и фтора (в пересчете на SiO2, Al2O3, MgO, HF) при следующем соотношении компонентов, г/л: SiO2 (35...45)×10-3; Al2О3 - (0,5...10)×10-3; MgO - (0,5...10)×10-3; HF - (0,5...1)×10-3; вода - остальное.

Все достоинства первого варианта исполнения способа присущи и второму.

Кроме того, создание большого количества активационных центров на поверхности детали после обработки ее сорбционным раствором позволяет исключить из раствора для сенсибилизации неустойчиво работающие соли олова.

Способ химической металлизации поверхности деталей в первом варианте исполнения осуществляют следующим образом.

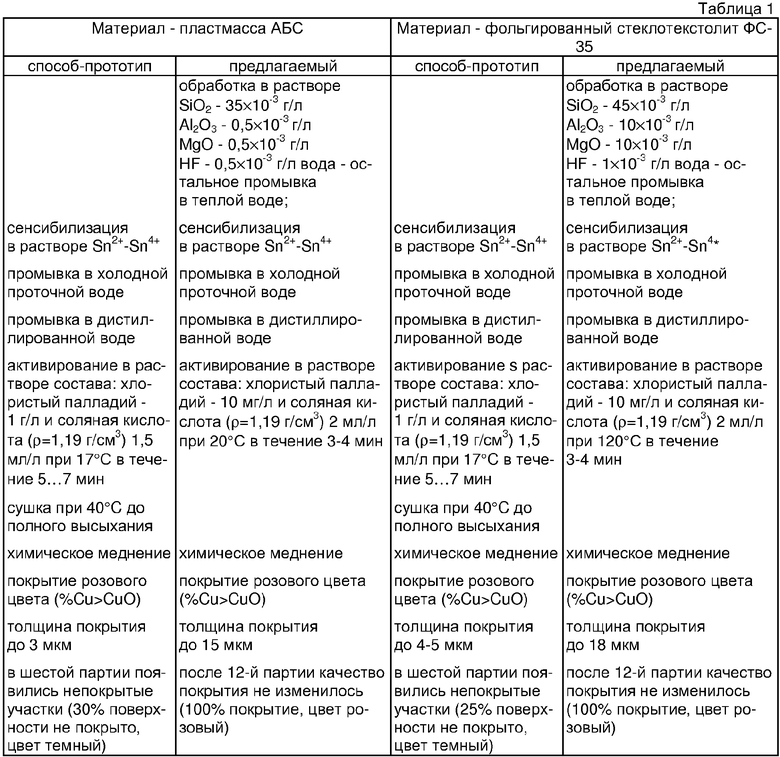

Партия деталей в количестве 50 штук с площадью поверхности 5 см2 из пластмассы АБС и 50 печатных плат из фольгированного стеклотекстолита ФС-35 с поверхностью 1 дм2 и 70 отверстиями от 1 до 2 мм подвергались химическому меднению по способу, приведенному в патенте РФ №2219284, и способу по варианту 1 с обработкой перед операцией сенсибилизации в сорбционном стабилизационном растворе на основе соединений кремния, алюминия, магния и фтора (в пересчете на SiO2, Al2O3, MgO, HF).

Результаты обработки поверхности деталей после химического меднения приведены в таблице 1.

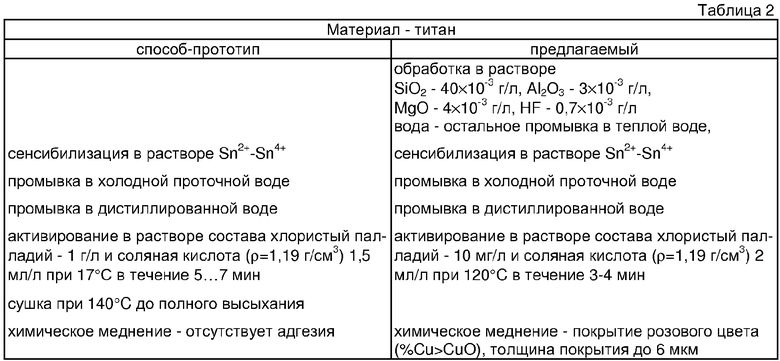

Партия деталей волноводов в количестве 50 штук с площадью поверхности 2 см из титана подвергалась химическому меднению по способу, приведенному в патенте РФ №2219284, и способу по варианту 1 с обработкой перед операцией сенсибилизации в сорбционном стабилизационном растворе на основе соединений кремния, алюминия, магния и фтора (в пересчете на SiO2, Al2О3, MgO, HF).

Результаты обработки поверхности деталей после химического меднения приведены в таблице 2.

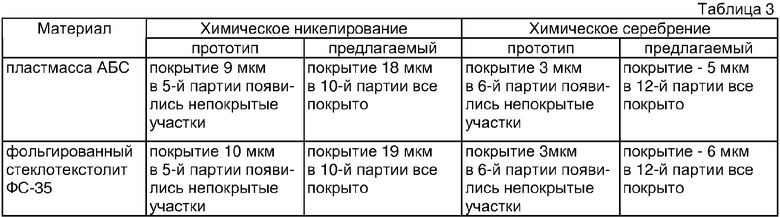

Партия деталей в количестве 50 штук с площадью поверхности 5 см2 из пластмассы АБС и 50 печатных плат из фольгированного стеклотекстолита ФС-35 с поверхностью 1 дм2 и 70 отверстиями от 1 до 2 мм подвергалась химическому никелированию и химическому серебрению по способу, приведенному в патенте РФ №2219284, и способу по варианту 1 с обработкой перед операцией сенсибилизации в сорбционном стабилизационном растворе состава: SiO2 - 35×10-3 г/л, Al2О3 - 0,5×10-3 г/л, MgO - 0,5×10-3 г/л, HF - 0,5×10-3 г/л, вода - остальное.

Активирование проводилось в растворе состава: хлористый палладий - 10 мг/л и соляная кислота (ρ=1,19 г/см3) 2 мл/л при 20°C в течение 3-4 мин.

Результаты обработки поверхности деталей после химического никелирования и химического серебрения приведены в таблице 3.

Партия деталей волноводов в количестве 50 штук с площадью поверхности 2 см2 из титана подвергалась химическому никелированию и химическому серебрению по способу, приведенному в патенте РФ №2219284, и способу по варианту 1 с обработкой перед операцией сенсибилизации в сорбционном стабилизационном растворе состава: SiO2 - 35×10-3 г/л, Al2О3 - 0,5×10-3 г/л, MgO - 0,5×10-3 г/л, HF - 0,5×10-3 г/л, вода - остальное.

Активирование проводилось в растворе состава: хлористый палладий - 10 мг/л и соляная кислота (ρ=1,19 г/см3) 2 мл/л при 120°C в течение 3-4 мин.

Результаты обработки поверхности деталей после химического никелирования и химического серебрения приведены в таблице 4.

покрытие 6 мкм

покрытие 4-5 мкм

Таким образом, детали, обработанные перед сенсибилизацией в сорбционном стабилизационном растворе на основе соединений кремния, алюминия, магния и фтора после металлизации имели равномерное толстостенное покрытие. Качество покрытия не изменилось после обработки 12-й партии деталей при химическом меднении, 10-й партии деталей при химическом никелировании и 12-й партии деталей при химическом серебрении.

Значительно снижена в операции активирования концентрация дорогостоящего металла-катализатора - палладия.

Способ химической металлизации поверхности деталей во втором варианте исполнения осуществляют следующим образом.

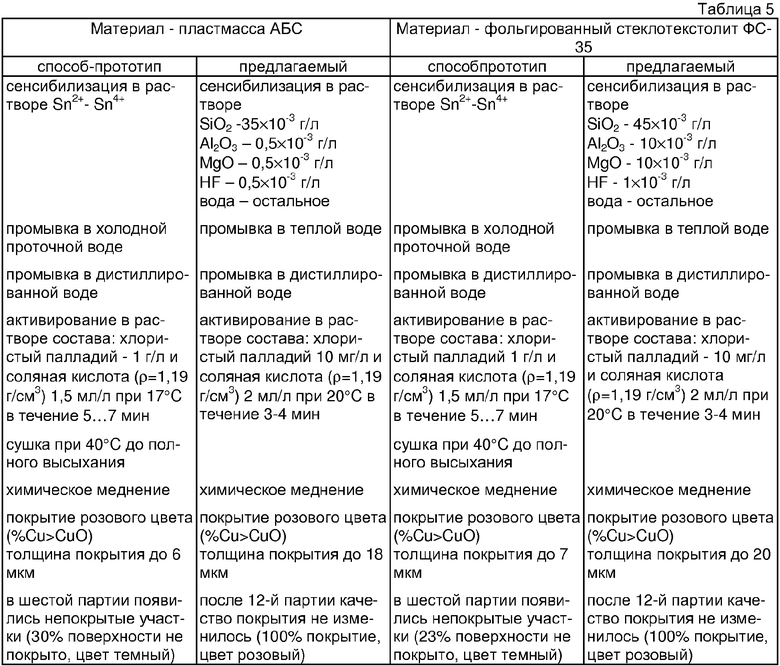

Партия деталей в количестве 50 штук с площадью поверхности 5 см2 из пластмассы АБС и 50 печатных плат из фольгированного стеклотекстолита ФС-35 с поверхностью 1 дм2 и 70 отверстиями от 1 до 2 мм подвергалась химическому меднению по способу, приведенному в патенте РФ №2219284, и способу по варианту 2 с сенсибилизацией в сорбционном стабилизационном растворе на основе соединений кремния, алюминия, магния и фтора (в пересчете на SiO2, Al2O3, MgQ, HF).

Результаты обработки поверхности деталей после химического меднения приведены в таблице 5.

Партия деталей волноводов в количестве 50 штук с площадью поверхности 2 см2 из титана подвергалась химическому меднению по способу, приведенному в патенте РФ №2219284, и способу по варианту 2 с сенсибилизацией в сорбционном стабилизационном растворе на основе соединений кремния, алюминия, магния и фтора (в пересчете на SiO2, Al2O3, MgO, HF).

Результаты обработки поверхности деталей после химического меднения приведены в таблице 6.

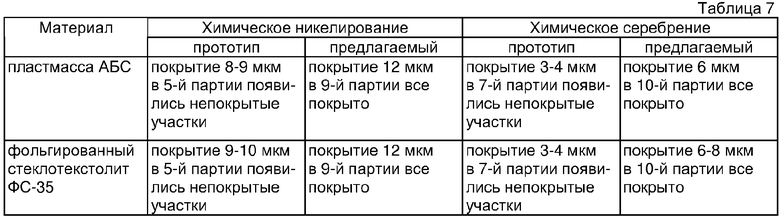

Партия деталей в количестве 50 штук с площадью поверхности 5 см2 из пластмассы АБС и 50 печатных плат из фольгированного стеклотекстолита ФС-35 с поверхностью 1 дм2 и 70 отверстиями от 1 до 2 мм подвергалась химическому никелированию и химическому серебрению по способу, приведенному в патенте РФ №2219284, и способу по варианту 2 с сенсибилизацией в сорбционном стабилизационном растворе состава: SiO2 - 40×10-3 г/л, Al2О3 - 3×10-3 г/л, MgO - 4×10-3 г/л, HF - 0,7×10-3 г/л, вода - остальное.

Активирование проводилось в растворе состава: хлористый палладий 10 мг/л и соляная кислота (ρ=1,19 г/см3) 2 мл/л при 20°C в течение 3-4 мин.

Результаты обработки поверхности деталей после химического никелирования и химического никелирования приведены в таблице 7.

Партия деталей волноводов в количестве 50 штук с площадью поверхности 2 см2 из титана подвергалась химическому никелированию по способу, приведенному в патенте РФ №2219284, и способу по варианту 2 с сенсибилизацией в сорбционном стабилизационном растворе состава: SiO2 - 40×10-3 г/л, Al2О3 - 3×10-3 г/л, MgO - 4×10-3 г/л, HF - 0,7×10-3 г/л, вода - остальное.

Активирование проводилось в растворе состава: хлористый палладий 10 мг/л и соляная кислота (р=1,19 г/см3) 2 мл/л при 20°C в течение 3-4 мин.

Результаты обработки поверхности деталей после химического никелирования и химического серебрения приведены в таблице 8.

покрытие 6-9 мкм

покрытие - 3-4 мкм

Детали, обработанные перед активированием в сорбционном растворе на основе соединений кремния, алюминия, магния и фтора, после металлизации имели равномерное толстостенное покрытие. Качество покрытия не изменилось после обработки 12-й партии деталей при химическом меднении, 9-й партии деталей при химическом никелировании и после 10-й партии деталей при химическом серебрении.

Значительно снижена (до 10 мг/л) концентрация дорогостоящего металла-катализатора палладия в операции активирования.

Обработка деталей в растворе приведенного состава позволяет исключить из раствора для сенсибилизации неустойчиво работающие соли олова и операцию сушки после процесса активирования, что приводит к упрощению процесса металлизации и сокращению его длительности.

Предлагаемый способ позволяет также осуществлять химическую металлизацию поверхности электроотрицательных металлов, улучшающую их технологические свойства.

Предлагаемый способ химической металлизации поверхности деталей позволяет повысить работоспособность систем сенсибилизации и активирования и получить качественное толстостенное покрытие химическим путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ И РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544319C1 |

| Способ химического никелирования поверхности металломатричного композиционного материала алюминий-карбид кремния | 2022 |

|

RU2792669C1 |

| СПОСОБ ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ НИКЕЛЕМ ТКАНЕЙ ИЗ ЛЬНЯНЫХ ВОЛОКОН, ПОДВЕРГНУТЫХ СУЛЬФИТНО-ЩЕЛОЧНОЙ ВАРКЕ | 2023 |

|

RU2821035C1 |

| Способ предварительной подготовки поверхности ударопрочного полистирола перед химической металлизацией | 1979 |

|

SU1401070A1 |

| Способ активирования керамической поверхности | 1981 |

|

SU990742A1 |

| Способ металлизации тонких минеральных волокон | 1982 |

|

SU1047856A1 |

| СПОСОБ ПОДГОТОВКИ КОМБИНИРОВАННОЙ ПОВЕРХНОСТИ МЕДЬ-ПОЛИИМИД К ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ | 1992 |

|

RU2041575C1 |

| СПОСОБ АКТИВАЦИИ ДИЭЛЕКТРИКОВ | 2015 |

|

RU2604556C1 |

| Лак для активирования поверхности диэлектриков перед металлизацией | 1976 |

|

SU654658A1 |

| СПОСОБ КАТАЛИЗИРОВАНИЯ ПОВЕРХНОСТИ ПРИ НАНЕСЕНИИ ПОКРЫТИЯ МЕТОДОМ ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 1995 |

|

RU2126459C1 |

Изобретение относится к способам химической металлизации поверхности диэлектриков, полупроводников и электроотрицательных металлов (железа, алюминия, титана и их сплавов), а также комбинированных металлокерамических материалов и может быть использовано в радиотехнической промышленности, в приборостроении и при изготовлении печатных плат и художественной обработке изделий из воска, пластизоля и других материалов. По первому варианту способ включает обработку поверхности деталей в сорбционном стабилизационном растворе при следующем соотношении компонентов, г/л: SiO2 - (35-45)×10-3, Al2О3 - (0,5-10)×10-3, MgO - (0,5-10)×10-3, HF - (0.5-1)×10-3, вода - остальное, сенсибилизацию, активирование в растворе, содержащем хлористый палладий и соляную кислоту, и нанесение металлического покрытия. По второму варианту способ включает сенсибилизацию поверхности деталей в сорбционном стабилизационном растворе при следующем соотношении компонентов, г/л: SiO2 - (35-45)×10-3, Al2О3 - (0,5-10)×10-3, MgO - (0,5-10)×10-3, HF - (0.5-1)×10-3, вода - остальное. Способы позволяют повысить качество покрытия за счет повышения каталитической активности обрабатываемой поверхности и уменьшения содержания палладия в растворе для активирования. 2 н.п. ф-лы, 8 табл.

| 2002 |

|

RU2219284C1 | |

| СПОСОБ ПОДГОТОВКИ КОМБИНИРОВАННОЙ ПОВЕРХНОСТИ МЕДЬ-ПОЛИИМИД К ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ | 1992 |

|

RU2041575C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТЕКЛА | 1999 |

|

RU2167113C2 |

| Устройство для вычисления нормированных статистических моментов случайных процессов | 1984 |

|

SU1242995A2 |

| US 6378338 A, 30.04.2002. | |||

Авторы

Даты

2009-03-27—Публикация

2007-05-22—Подача