Изобретение относится к прокатному производству, а именно к конструкциям подшипниковых узлов прокатных валков, в которых используются вкладыши скольжения

Цель изобретения - повышение ресурса опоры путем снижения задиров и воздействия коррозии.

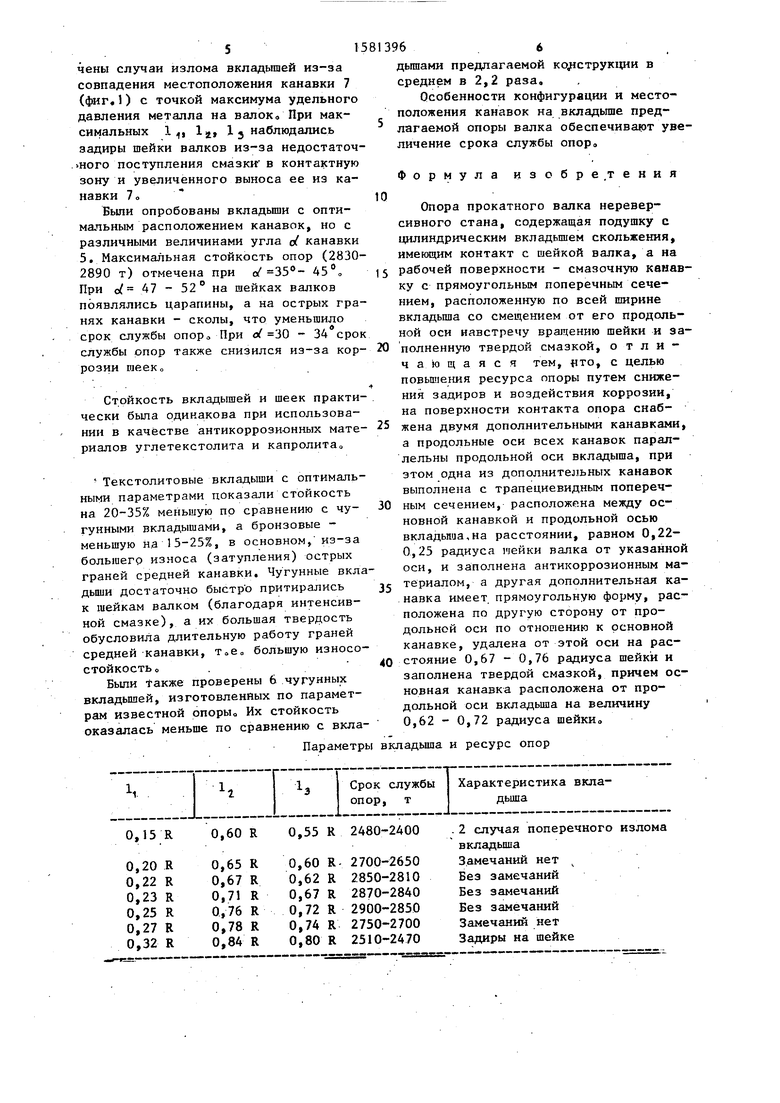

На чертеже представлена опора, поперечный разрез(стрелкой показано направление вращения валка).

Опора состоит из нижней подушки 1, в которой размещен цилиндриче&кий вкладыш 2, рабочая поверхность которого имеет контакт с шейкой 3 нижнего рабочего валка. Радиус шейки равен R, На рабочей поверхности 4 вкладыша вдоль его образующей выполнены трапециевидная канавка 5, расположенная на расстоянии l (0,22-0,25) R от продольной оси вкладыша, и две прямоугольные канавки 6 и 7, расположенные на расстояниях соответственно, г (0,67-0,76) R и 13 (0,62-0,72) R от этой же оси. Угол наклона боковых стенок трапециевидной канавки 35- 45, ширина ее большего основания равна Ъ . Ширина прямоугольных канавок составляет Ьа. Глубина всех канавок равна h. Трапециевидная канавка эаполел ас

со со о

10

йена антикоррозионным материалом, а прямоугольные - твердой смазкой

Пример 1 о Опора прокатного валка нереверсивного стана 500 с мм и чугунным вкладышем с тремя поперечными канавками, средняя из которых заполнена капролитом, а две другие - твердой смазкой„

Размеры вкладыша: мм; В (шит рина вкладыша) 340 мм; t 45 мм; мм; мм; h 12 мм; 1., 0,22, R 396 мм; ,Ь7- мм) ,62- R 112 MMJ

Пример 2 Опора того же стана с мм и вкладышем из чугуна с 1X340 мм; мм; L 45 мм; Ъ, 45 мм; MM; 2 мм

Другие размеры: ,235 мм; ,715, мм; 1 ,67 мм;

П р и м е- р За Опора с теми же R, L, Ъ, t, b,, bt и ho

Размеры вкладыша: 1,,0,25 мм;

15

20

зоне контакта вкладыш - шейка (эта топка смещена от вертикальной осев плоскости валков но ходу прокатки)

Величины удельных давлений, воз никающих при прокатке, и особеннос конструктивного выполнения открыты подшипников способствует интенсивн му абразивному- износу вкладыша; эт негативные явления усугубляются во действием охладителя, в котором та же содержатся абразивные частицы. результате этого могут происходить сколы граней канавок и изменение у их наклонао Поэтому канавка для ан тикоррозионного материала выполнен с поперечным сечением в виде трапе что продлевает срок ее службы и одн временно уменьшает вынос материала

Угол наклона стенок трапециевид ной канавки не может быть произвол ным, так как при остром угле (мене 35 ) увеличивается вероятность ско граней, при тупом (более 45°) ускор

ч 0,76 R 137 мм; 1,0,72 мм; .,- ется выпрямление стенок канавки (к

.

35

40

о 45°,

Предлагаемое расположение канавок по отношению к продольной оси вкладыша определено экспериментальным пу- .тем исходя из условия максимальной износостойкости вкладыша

Ассиметричное положение всех трех канавок относительно продольной оси вкладыша обусловлено следующим

При постоянном направлении вращения шейки вала относительно поверхности вкладыша (это имеет место на нереверсивных станах) появляется преимущественное направление выноса смазки (и антикоррозионного материала) в направлении вращения шейки или по хо1 ду прокатки металла. Поэтому расположение сразу двух канавок по одну сторону от продольной оси вкладыша (в направлении, противоположном направлению вращения шейки) уменьшает отрицательный эффект указанного выноса, что благоприятно сказывается на условиях работы вкладыша

Кроме того, максимум величины удельного давления на вкладыш подшипника открытого типа при прокатке в клети дуо не совпадает с верти- „ калькой осевой плоскостью валков, поэтому для уменьшения поперечного из-, лома вкладыша с канавками местоположение любой из них не должно совпадать с точкой приложения максимума давления прокатываемого металла в

30

45

50

55

углу 90 ),что увеличивает вынос ан коррозионного материала и сокращае ресурс опоры Местоположение канавок на вкладыше наиболее целесообразно определить опытным путем

Опытную проверку предлагаемой оп ры прокатного валка производили на сортовом стане 300

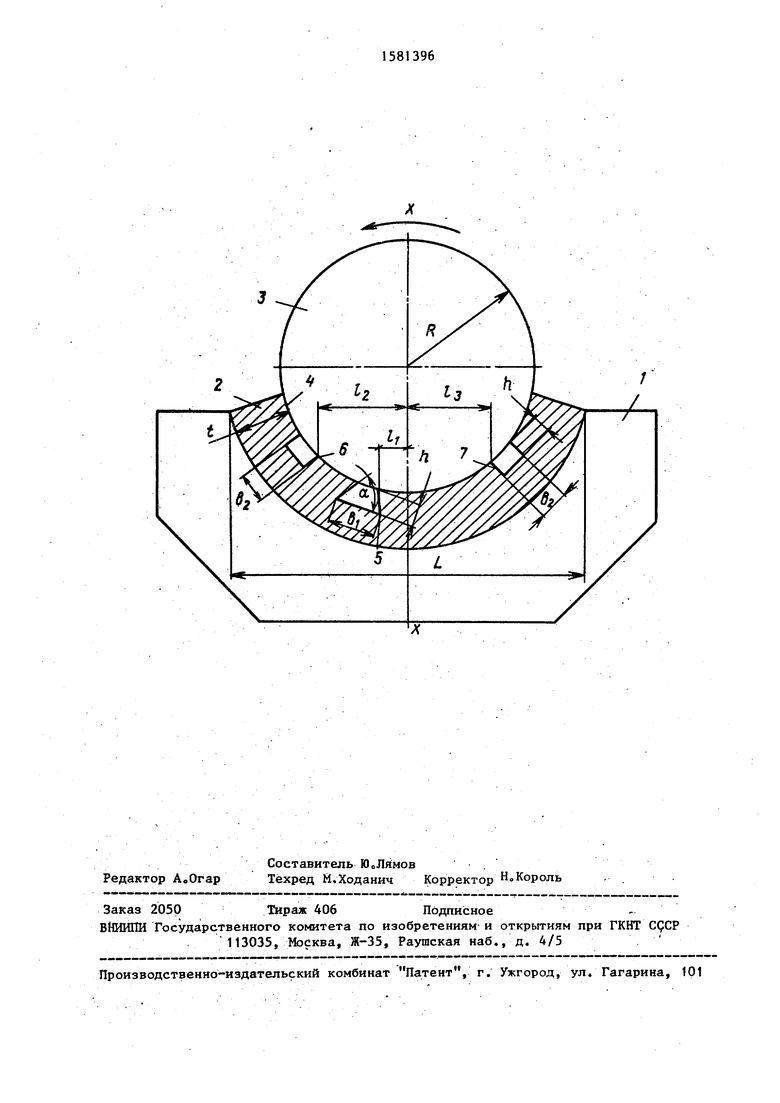

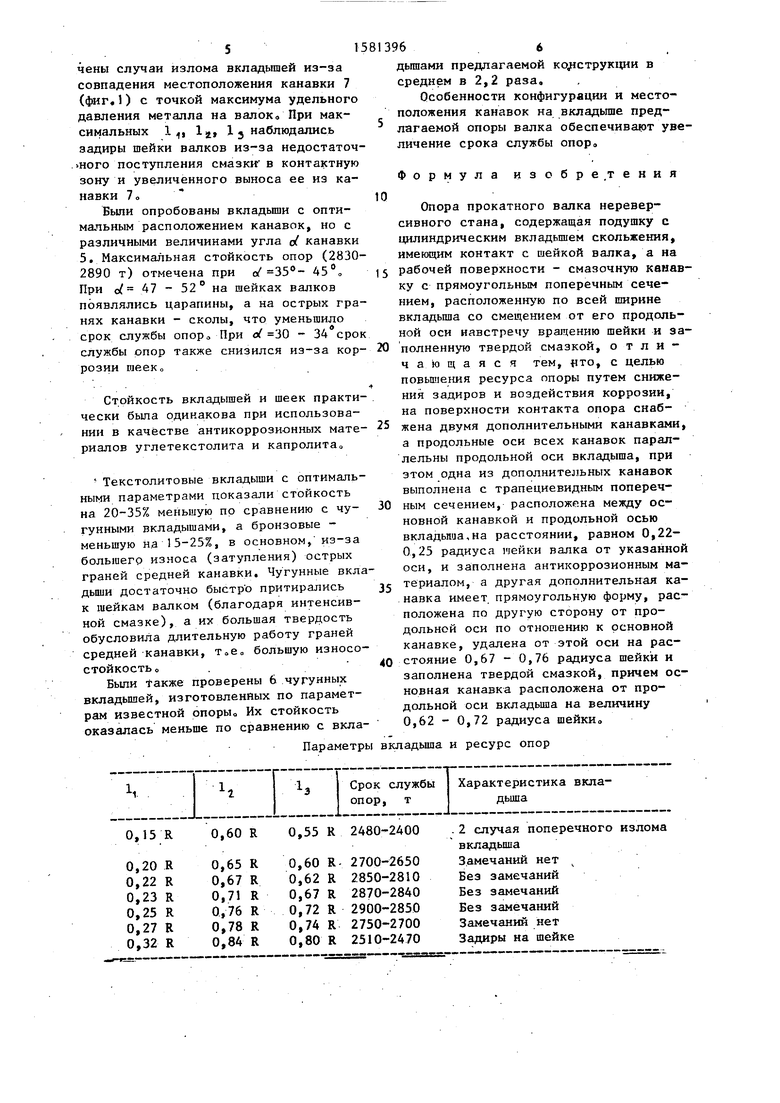

Для этого в черновых клетях стан устанавливали чугунные вкладыши под шипников скольжения (опор) валков, выполненные с тремя поперечными кан ками, средняя из которых имела трап циевидное поперечное сечение с постоянным углом 400 (фиг) и была заполнена антикоррозионным материалом (углетекстолитом или капролитом), а две другие канавки были заполнены твердой смазкой (для уменьш ния сил трения между шейкой валка и вкладышем) Опытные вкладыши отлича лись местоположением канавок, но им ли следующие одинаковые параметры: R 110 мм; L 206 мм; В 230 мм; t 30 мм; b 1 30 мм; b 4 11 мм; h 8 мм. Результаты опытов оценива ли по сроку службы опор в тоннах пр катанного металла (см таблицу)

Из таблицы следует, что максимал ная стойкость опор (2810-2900 т про ката) наблюдалась у вкладышей с 1 - (0,22-0,25)R, 11(0,67-0,76)R и 13 (0,62-0,72)R, При 1Э 0,55 отм

5

зоне контакта вкладыш - шейка (эта топка смещена от вертикальной осевой плоскости валков но ходу прокатки)

Величины удельных давлений, возникающих при прокатке, и особенности конструктивного выполнения открыты подшипников способствует интенсивному абразивному- износу вкладыша; эти негативные явления усугубляются воздействием охладителя, в котором также содержатся абразивные частицы. В результате этого могут происходить сколы граней канавок и изменение угла их наклонао Поэтому канавка для антикоррозионного материала выполнена с поперечным сечением в виде трапеции( что продлевает срок ее службы и одновременно уменьшает вынос материала,,

Угол наклона стенок трапециевидной канавки не может быть произвольным, так как при остром угле (менее 35 ) увеличивается вероятность скола граней, при тупом (более 45°) ускоря Ок

35

40

30

45

50

55

углу 90 ),что увеличивает вынос антикоррозионного материала и сокращает ресурс опоры Местоположение канавок на вкладыше наиболее целесообразно определить опытным путем

Опытную проверку предлагаемой опоры прокатного валка производили на сортовом стане 300

Для этого в черновых клетях стана устанавливали чугунные вкладыши подшипников скольжения (опор) валков, выполненные с тремя поперечными канавками, средняя из которых имела трапециевидное поперечное сечение с постоянным углом 400 (фиг) и была заполнена антикоррозионным материалом (углетекстолитом или капролитом), а две другие канавки были заполнены твердой смазкой (для уменьшения сил трения между шейкой валка и вкладышем) Опытные вкладыши отличались местоположением канавок, но имели следующие одинаковые параметры: R 110 мм; L 206 мм; В 230 мм; t 30 мм; b 1 30 мм; b 4 11 мм; h 8 мм. Результаты опытов оценивали по сроку службы опор в тоннах прокатанного металла (см таблицу)

Из таблицы следует, что максимальная стойкость опор (2810-2900 т проката) наблюдалась у вкладышей с 1 - (0,22-0,25)R, 11(0,67-0,76)R и 13 (0,62-0,72)R, При 1Э 0,55 отмечены случаи излома вкладышей из-за совпадения местоположения канавки 7 (фиг.1) с точкой максимума удельного давления металла на валок. При максимальных 1 1t 12, 1 з наблюдались

задиры шейки валков из-за недостаточного поступления смазки в контактную зону и увеличенного выноса ее из канавки 7 о

Были опробованы вкладыши с оптимальным расположением канавок, но с различными величинами угла а( канавки 5. Максимальная стойкость опор (2830- 2890 т) отмечена при of 35°- 45°о При Л- 47 - 52 ° на шейках валков появлялись царапины, а на острых гранях канавки - сколы, что уменьшило срок службы опор. При 30 - 34°срок службы опор также снизился из-за коррозии шеек о

Стойкость вкладышей и шеек практически была одинакова при использовании в качестве антикоррозионных материалов углетекстолита и капролита0

Опора прокатного сивного стана, соде цилиндрическим вклад имеющим контакт с ш 15 рабочей поверхности ку с прямоугольным п нием, расположенную вкладыша со смещени ной оси навстречу вр полненную твердой с чающаяся те повышения ресурса п ния задиров и возде на поверхности конт жена двумя дополнит а продольные оси вс лельны продольной о этом одна из дополн выполнена с трапеци ным сечением, распо новной канавкой и п вкладыша,на расстоя 0,25 радиуса шейки

30

Текстолитовые вкладыши с оптимальными параметрами показали стойкость на 20-35% меньшую по сравнению с чугунными вкладышами, а бронзовые - меньшую на 15-25%, в основном, из-за большего износа (затупления) острых граней средней канавки. Чугунные вкладыши достаточно быстро притирались 35 к шейкам валком (благодаря интенсивной смазке), а их большая твердость обусловила длительную работу граней средней канавки, большую износостойкость ,40

Были также проверены 6 чугунных вкладышей, изготовленных по параметрам известной опоры Их стойкость оказалась меньше по сравнению с вклаПараметры вкладыша и ресурс опор

оси, и заполнена ан териалом, а другая навка имеет прямоуг положена по другую дольной оси по отно канавке, удалена от стояние 0,67 - 0,76 заполнена твердой с новная канавка расп дольной оси вкладыш 0,62 - 0,72 радиуса

дышами предлагаемой конструкции в среднем в 2,2 раза.

Особенности конфигурации и местоположения канавок на вкладыше предлагаемой опоры валка обеспечивают увеличение срока службы опоро

Формула изобре.тения

Опора прокатного валка нереверсивного стана, содержащая подушку с цилиндрическим вкладышем скольжения, имеющим контакт с шейкой валка, а на рабочей поверхности - смазочную канавку с прямоугольным поперечным сечением, расположенную по всей ширине вкладыша со смещением от его продольной оси навстречу вращению шейки и заполненную твердой смазкой, отличающаяся тем, #то, с целью повышения ресурса ппоры путем снижения задиров и воздействия коррозии, на поверхности контакта опора снабжена двумя дополнительными канавками, а продольные оси всех канавок параллельны продольной оси вкладыша, при этом одна из дополнительных канавок выполнена с трапециевидным поперечным сечением, расположрна между основной канавкой и продольной осью вкладыша,на расстоянии, равном 0,22- 0,25 радиуса шейки валка от указанной

оси, и заполнена антикоррозионным материалом, а другая дополнительная канавка имеет прямоугольную форму, расположена по другую сторону от продольной оси по отношению к основной канавке, удалена от этой оси на расстояние 0,67 - 0,76 радиуса шейки и заполнена твердой смазкой, причем основная канавка расположена от продольной оси вкладыша на величину 0,62 - 0,72 радиуса шейки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора прокатного валка | 1986 |

|

SU1382518A1 |

| Опора прокатного валка | 1987 |

|

SU1509146A1 |

| Опора валка стана горячей прокатки | 1989 |

|

SU1685564A1 |

| Опора валка стана горячей прокатки | 1990 |

|

SU1754246A1 |

| Валковый узел прокатной клети кварто | 1990 |

|

SU1733136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2074776C1 |

| Гидродинамическая опора прокатного валка | 1984 |

|

SU1217508A1 |

| Прокатный валок | 1990 |

|

SU1759490A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

Изобретение относится к прокатному производству, а именно к конструкциям подшипниковых узлов прокатных валков, использующих вкладыши скольжения. Цель изобретения - повышение ресурса опоры. Опора содержит подушку с цилиндрическим вкладышем скольжения, контактирующим с шейкой валка. На рабочей поверхности вкладыша вдоль его образующей выполнены три канавки, одна из которых в поперечном сечении имеет форму уширенной книзу трапеции и заполнена антикоррозионным материалом, а две другие имеют прямоугольное сечение и заполнены твердой смазкой. Канавки расположены по обеим сторонам от вертикальной оси опоры, а трапециевидная канавка выполнена рядом с продольной осью вкладыша. В качестве антикоррозионного материала может быть использован углетекстолит или капролит, а в качестве материала вкладыша - чугун. Использование предложенной опоры обеспечивает надежную смазку контактных поверхностей вкладыша и шейки валка и позволяет исключить появление задиров на шейке валка и их коррозию. 1 ил., 1 табл.

0,15 R 0,60 R 0,55 R 2480-2400

2 случая поперечного

вкладыша

Замечаний нет

Без замечаний

Без замечаний

Без замечаний

Замечаний нет

Задиры на шейке

| Вкладыш подшипника скольжения | 1983 |

|

SU1186848A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-30—Публикация

1988-07-04—Подача